生产中的一个遗漏缺陷会造成指数级增长的成本。在组装过程中发现一个焊桥缺陷的成本是2美元。在涂覆三防漆后发现,成本是20美元。在现场发现,则会导致200美元以上的保修、退货和声誉损失。恰当的检测能在成本倍增之前,于正确的阶段发现问题。

但并非所有检测方法都适用于所有情况。了解哪些检测能预防问题,哪些是在浪费金钱,有助于优化您的质量策略,而不会在非必要的流程上过度支出。

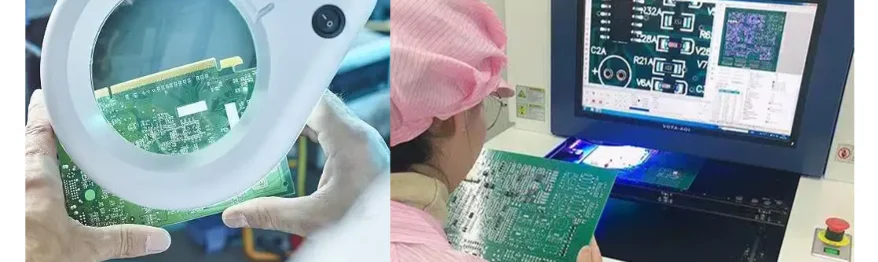

何时仍需人工检测(以及何时不需要)

自动化检测系统能可靠地捕获95%的缺陷。剩下的5%通常由经验丰富的人工检测员发现,他们能注意到机器遗漏的细微问题。但人工检测有严重的局限性,使其不适合作为批量生产的唯一检测方法。

人工检测能发现的问题

经过培训的检测员在放大镜下能识别:

- 影响电路板在外壳中安装的机械损伤

- 可能未违反自动检测阈值但表明工艺漂移的细微元件错位

- 污染问题(助焊剂残留、操作损伤、异物)

- 影响客户观感的外观缺陷

- 需要自动化系统所缺乏的判断力的特定情境问题

检测速度:经验丰富的检测员每块板2-5分钟。质量在很大程度上取决于检测员的培训、疲劳度和一致性。

人工检测的现实情况

长时间生产运行中会出现问题:

- 检测员疲劳导致4-6小时后漏检率增加

- 不同检测员和班次之间的一致性存在差异

- 无法看到元件下方的隐藏焊点

- 主观标准导致判断差异

- 文档仅限于检测员笔记,而非自动图像捕获

人工检测仅适用于50块板以下的小批量生产,作为主要方法。批量生产需要自动化检测,并以人工检测作为补充,捕捉自动化遗漏的问题。

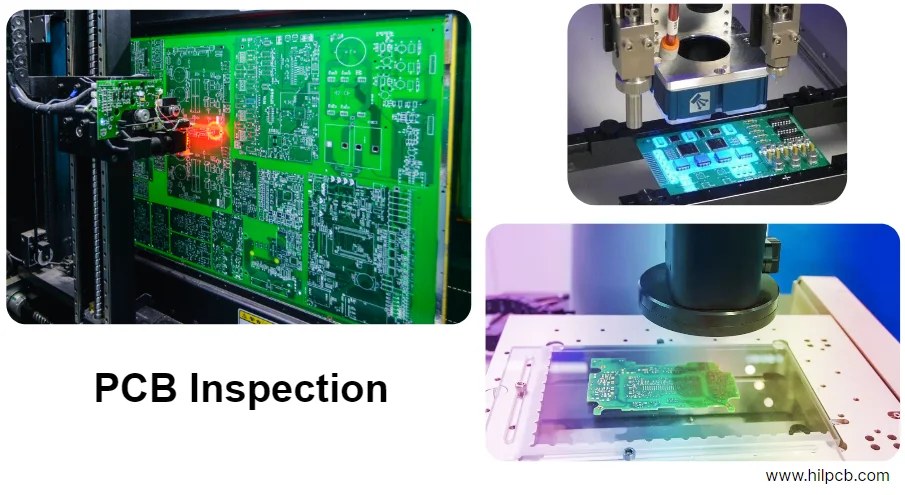

自动光学检测:它实际能发现什么

AOI系统使用高分辨率相机捕获电路板图像,并与黄金样板参考或设计数据库进行比较。但"100% AOI检测"并不能保证电路板完美无缺——了解AOI能捕获和遗漏的内容有助于设定现实的期望。

AOI可靠检测的焊点缺陷

- 焊料不足: 焊点显得贫瘠,焊料爬上元件引脚而非形成正确的焊角

- 焊料过多: 焊球或连接点显得过大,可能桥接相邻焊盘

- 焊桥: 相邻引脚或焊盘之间的焊料短路

- 漏焊: 焊盘裸露,没有焊料覆盖

- 元件问题: 元件缺失、极性错误、方向旋转、安装了错误的元件

当AOI系统编程和维护得当时,对这些缺陷类型的检测率超过95%。

AOI无法看到的内容

- BGA封装、QFN或连接器下方的焊点——需要X-Ray

- 冷焊点(视觉上可接受但缺乏适当的金属间化合物结合)

- 多层板内部缺陷——分层、内部短路、过孔失效

- 电气功能——元件值、正常运行、固件执行

AOI是对电气测试或X-Ray检测的补充,但不能替代它们来实现完整的质量保证。我们的PCB组装流程在回流焊后使用AOI作为首轮缺陷检测,然后根据电路板复杂性采用额外的测试方法。

误报问题

过于敏感的AOI设置会将合格的电路板标记为有缺陷,从而降低生产速度:

- 元件在公差范围内的轻微旋转触发误拒收

- 正常的焊角变化被标记为焊料不足/过多

- 反光或光照变化造成错误的桥接检测

- 电路板翘曲导致对焦问题,从而产生误报

恰当的AOI编程需平衡灵敏度以捕获真实缺陷,与特异性以避免误报。初始编程每个新板设计需要2-4小时,并根据实际生产结果进行灵敏度调谐。

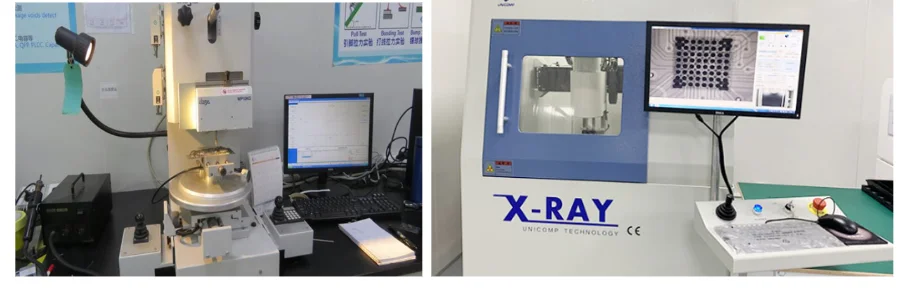

用于隐藏焊点的X-Ray检测

BGA封装、QFN散热焊盘和连接器引脚形成了光学检测无法看到的焊点。X-Ray穿透元件本体对这些关键连接进行成像——这是验证焊点质量的唯一非破坏性方法。

X-Ray检测揭示的关键缺陷

空洞分析: 焊料空洞降低热可靠性和机械可靠性。IPC标准规定了最大可接受空洞百分比:

- 单个焊球:可接受空洞面积 <25%

- 散热焊盘:功率器件要求空洞面积 <15%

- 高可靠性应用:空洞面积 <10%

过度空洞导致:

- 散热焊盘的热提取能力降低,导致过热

- 机械强度减弱,在热循环下增加故障风险

- 电阻增加,影响供电

BGA桥接检测: 相邻焊球之间的焊料桥接造成短路,光学检测无法看到。X-Ray显示:

- 桥接的存在和严重程度

- 受影响的焊球位置

- 根本原因分析(焊料过多、焊盘设计、回流焊曲线问题)

焊料不足或缺球: 球塌陷、不润湿或焊膏短缺导致连接薄弱或缺失。X-Ray显示:

- 整个封装上单个焊球的质量

- 表明回流焊适当的焊球高度均匀性

- 封装在焊盘图形上的对中情况

何时必须进行X-Ray检测

IPC 2级和3级标准要求对以下情况进行X-Ray检测:

- 所有BGA及类似的阵列封装

- 带有中心散热焊盘的QFN封装

- 无可见引脚的下方端子元件

- 高可靠性应用中的关键焊点

我们的PCB制造流程包括对所有BGA和隐藏焊点元件进行X-Ray检测,并提供详细报告,显示每个受检元件的空洞百分比和焊点质量。

首件检测:在批量生产前进行验证

首件检测(FAI)在投入批量制造之前,对首批生产单元进行全面验证。在设计或工艺问题尚易于纠正且成本低廉时将其发现。

首件检测包括的内容

尺寸验证:

- 电路板外形尺寸和公差

- 孔位置和直径

- 元件放置精度

- 连接器对齐和机械配合

- 整体组装是否符合机械图纸

电气验证:

- 网络连通性测试,验证所有连接

- 控制阻抗走线的阻抗测量

- 电源分配压降分析

- 高速信号质量评估

- 规定操作条件下的功能测试

材料验证:

- 确认使用了规定的材料(FR4等级、铜厚、表面处理)

- 验证元件制造商和部件编号

- 检查阻焊层和丝印层的质量及清晰度

- 验证三防漆或其他保护性涂层

工艺验证:

- 回流焊曲线验证和文档记录

- 根据IPC-A-610标准进行焊接质量评估

- 污染物清洁度测试

- 工艺水平评估

文档包包括:

- 带测量值的尺寸检测报告

- 电气测试结果和波形图

- 材料证书和可追溯性文件

- 工艺参数和设置

- 关键特征的影像证据

首件检测如何预防生产问题

近期案例:客户的首件检测发现连接器对齐问题导致0.5毫米偏移。若不纠正,将影响全部5000块生产板。在批量生产前实施设计更正,避免了15000美元以上的返工成本。

另一案例:首件检测期间的阻抗测试显示58欧姆,而目标是50欧姆。在生产承诺前调整叠层结构解决了问题。若无首件验证,整批生产板将需要返工或报废。

用于过孔和PTH质量的微切片分析

微切片分析切割电路板并抛光横截面,用于显微镜检查内部结构。这是验证多层板中镀层质量、过孔填充和层间连接的唯一方法。

微切片分析揭示的内容

过孔镀层质量:

- 从上到下的镀层厚度均匀性

- 高纵横比过孔中的覆盖情况

- 表明工艺问题的镀层空洞或薄弱点

- 影响可靠性的铜厚变化

层间对准:

- 影响焊盘与过孔连接的层间对齐

- 确认制造能力的环状圈均匀性

- 确保可靠连接的内层焊盘捕获

材料质量:

- 表明层压问题的层间分层

- 树脂分布和覆盖情况

- 铜与基材的粘合质量

- 从表面不可见的内部缺陷

典型的微切片位置:

- 高纵横比过孔(>8:1)

- 高速设计中的关键信号过孔

- 功率元件下方的热过孔

- HDI板中的盲孔和埋孔

- 每种过孔类型的代表性区域

分析通常需要2-3天,包括样品制备、切片、抛光、成像和报告。在首件检测时执行,并在生产期间定期进行以进行持续验证。

完整的PCB检测与质量保证能力

HILPCB在整个生产流程中提供全面的PCB检测和测试覆盖——从原材料验证到最终产品确认。我们的检测系统支持裸板PCB制造和PCB组装(PCBA),确保持续的质量、完整的可追溯性以及符合IPC和ISO标准。

全面的PCB检测与测试能力:

- 来料检验(IQC): 验证铜箔、半固化片、层压板、阻焊层、表面处理和元件质量。

- 内层检测: 层压前内层的光学对准和AOI扫描。

- 钻孔与电镀检测: 孔尺寸精度、过孔壁质量、镀层厚度均匀性和纵横比验证。

- 层压与对准检测: 层间对准精度和树脂流动控制。

- 蚀刻与线宽测量: 根据设计公差验证走线宽度、间距和导体完整性。

- 表面处理检测: ENIG、HASL、OSP、化学沉银/锡的覆盖度、厚度和氧化情况检查。

- 阻焊层与丝印检测: 对准精度、厚度和附着力。

- 电气测试(E-test): 100%开短路测试、绝缘电阻和高电压击穿测试。

- 阻抗控制验证: 测量高速和射频PCB的控制阻抗走线。

- 可焊性与剥离强度测试: 确保焊盘附着力和镀层可靠性。

- 热应力与T260/T288测试: 验证多层结构的耐热性。

- 横截面(微切片)分析: 评估铜镀层、过孔质量和内部结构一致性。

- 清洁度与离子污染测试: 确认高可靠性应用的表面纯度。

- AOI检测(回流焊前与后): 自动光学检查元件放置、极性和焊点完整性。

- 3D焊膏检测(SPI): 在回流焊前测量焊膏体积和均匀性。

- X-Ray检测: 检测BGA、QFN下方的内部焊点以及多层板内的空洞或桥接。

- 功能与边界扫描测试: 确保逻辑、通信和电源系统按设计运行。

- 首件与最终检测: 发货前进行全面的尺寸、电气和视觉验证。

- 可靠性与环境测试: 包括热冲击、振动、湿度和寿命周期测试,适用于关键行业。

每次检测记录均以电子方式记录,附带相应的测试数据、图像和材料可追溯性,实现完整的生命周期跟踪。这确保了每块印刷电路板——无论是刚性板、柔性板、HDI还是混合板——都能满足最苛刻的客户和行业标准。

作为PCB和PCBA制造商,HILPCB提供集成的制造、组装和检测解决方案,结合了精度、速度和可靠性——帮助客户最大限度地降低风险、减少总成本,并从原型到批量生产全程维护产品的完整性。