印刷电路板设计完成了。然后呢?组装质量决定了您的产品是按时交付还是陷入返修的噩梦。在一个5000件的生产批次中,单个错位的0201电阻造成的损失可能超过整个PCB订单的成本。焊膏钢网错误会导致BGA封装下方短路,而这些短路问题可能要到现场故障率激增时才能通过X射线发现。

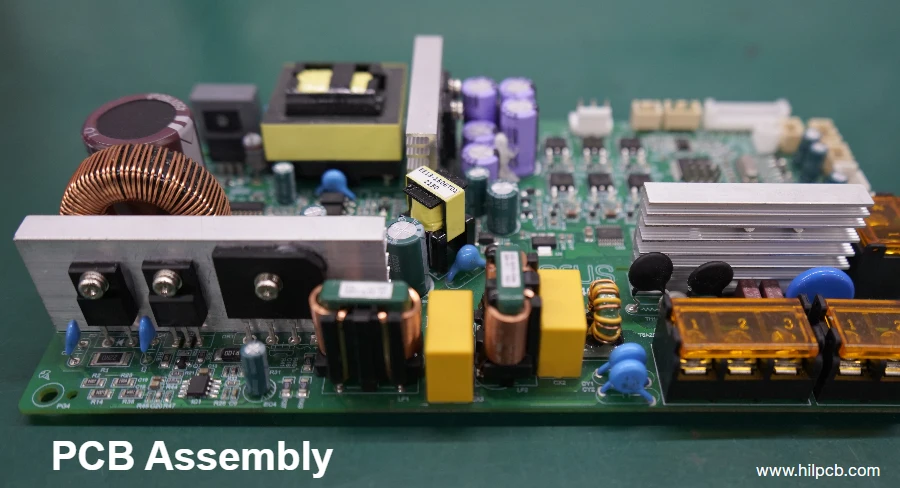

HILPCB专注于复杂组装:用于可穿戴设备的01005元件,用于处理器的0.3mm间距BGA,用于工业设备的三防涂覆,以及符合ISO 13485标准的医疗设备组装。我们负责关键环节——确保您的电路板首次组装即正确。我们集成的PCB制造和PCB生产能力确保了从裸板到组装成品的无缝衔接。

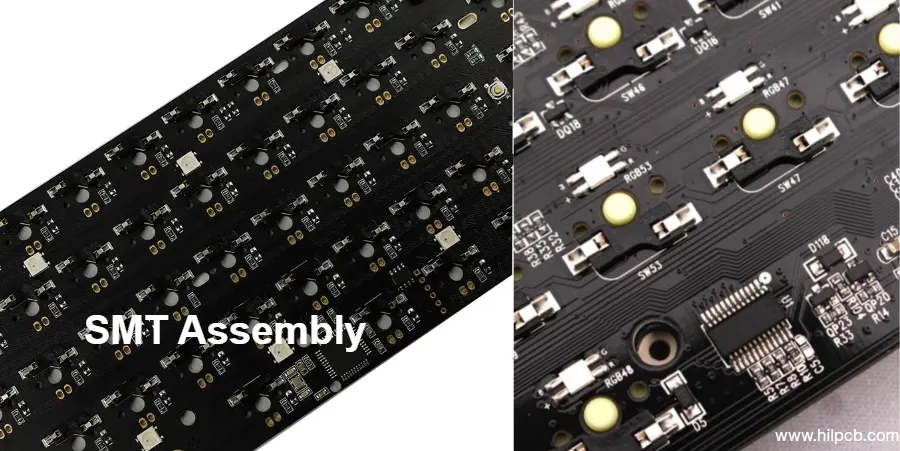

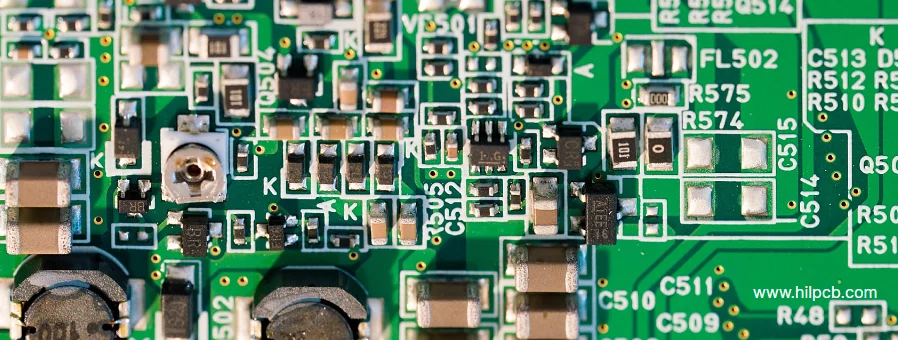

细间距SMT组装:当元件不断缩小

小型化竞赛

智能手机主板现在将3000多个元件封装在比信用卡还小的区域内。芯片封装从0.5mm间距的QFP发展到0.3mm间距的BGA。无源元件从0402 (1.0×0.5mm) 发展到01005 (0.4×0.2mm)——肉眼几乎难以看清。这种演进要求先进的PCB设计考虑元件布局和热管理。

细间距能力:

- 01005元件 (0.4×0.2mm):用于超紧凑设计的最小无源元件

- 0201元件 (0.6×0.3mm):智能手机、可穿戴设备的标准

- 0.3mm间距BGA:处理器、FPGA、高密度SoC

- 0.4mm间距QFN:无线模块、电源管理IC

- 堆叠封装 (PoP):在处理器上堆叠DRAM,用于手机/平板电脑

组装挑战:

- 焊膏钢网:激光切割孔径小至0.15mm

- 贴装精度:要求±0.025mm的公差

- 回流焊曲线:同一板上不同热容量的元件

- 检测:需要3D AOI;2D无法验证焊膏量

应用:

- 真无线耳机:主PCB小于15×8mm,包含200多个元件

- 智能手表:带有01005无源元件的弯曲刚性-柔性板

- 医疗可穿戴设备:用于连续血糖监测的生物相容性组装

- 5G智能手机:带有0.3mm间距应用处理器的多层HDI板

我们的PCB服务团队可以在生产开始前审查您的设计,以优化SMT组装。

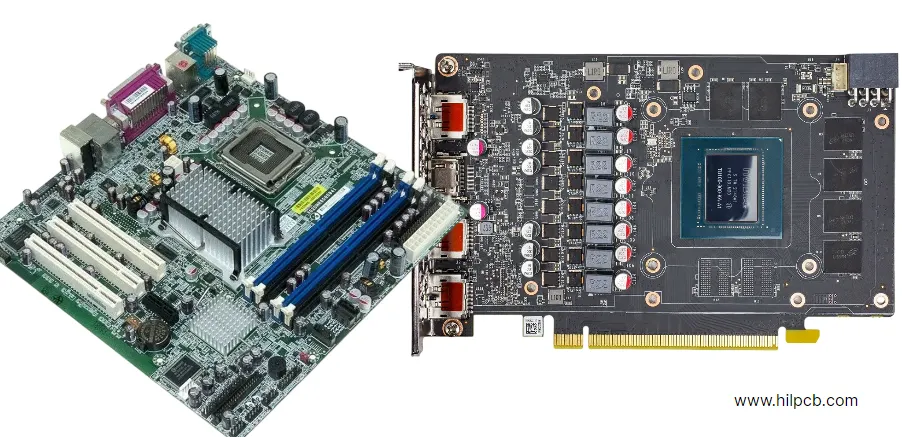

BGA组装与X射线检测

隐藏的焊点问题

球栅阵列封装将焊点隐藏在元件本体下方。视觉检测是不可能的。即使是3D AOI也无法看到下方。唯一的验证方法:通过X射线检测穿透元件检查每个焊球。与经验丰富的PCB公司合作可确保从设计到组装的正确处理。

我们处理的BGA类型:

- 标准BGA:0.5-1.0mm间距,常用于存储器、控制器

- 细间距BGA:0.3-0.4mm间距,用于处理器、FPGA

- 微型BGA (µBGA):<0.5mm间距,用于紧凑型设备

- PoP (堆叠封装):存储器堆叠在处理器上

X射线检测标准:

- 空洞分析:单个焊球空洞面积<25%,热焊盘<15%

- 桥接检测:相邻焊球短路

- 焊料不足:焊球坍塌或未润湿

- 对准验证:封装在焊盘上居中

BGA返修能力: 当BGA组装失败(或客户提供板子进行返修)时:

- X射线确定缺陷位置

- 使用精密热量控制移除元件(避免板子损坏)

- 焊盘清洁和焊球重整(如果需要)

- 以±0.05mm的精度放置新元件

- 使用元件特定的曲线进行回流焊

- 返修后X射线验证

我们修复的故障模式:

- 热焊盘中的空洞(常见于功率器件)

- 焊料不足(回流不充分或焊膏不足)

- 桥接(焊膏渗漏或焊球坍塌)

- 元件立碑或回流焊过程中移位

我们的PCB原型制作服务包括组装设计审查,以在生产前预防BGA问题。

一站式 vs 客供料组装:哪种模式适合您?

采购决策

您有两条路径:自己采购元件(客供料)或让我们处理(一站式)。没有一种是普遍更好的——这取决于您的业务模式。作为领先的PCB制造商,我们以同等的专业能力支持这两种方法。

组装模式比较

| 因素 | 一站式 (我们采购) | 客供料 (您采购) |

|---|---|---|

| 时间线 | 7-14天 (包含采购) | 3-5天 (元件已备好) |

| 成本结构 | 单一报价,包含采购利润 | 透明的人工成本,您管理BOM成本 |

| 元件质量 | 授权分销商,防伪 | 您的责任,我们检查来料 |

| 库存风险 | 我们承担多余物料的風險 | 您管理库存和多余物料 |

| 最适合 | 初创公司、快速项目、无采购团队 | 现有库存、成本控制、高产量 |

部分一站式(混合模式): 我们采购通用元件(电阻、电容、标准IC),而您提供:

- 专有ASIC或已编程的微控制器

- 您库存中已有的长交货期元件

- 有特定供应商要求的元件

- 停产或难以找到的部件

这平衡了便利性和控制力。典型分配:我们采购80%的BOM行项目,您提供20%的关键元件。

元件采购流程(一站式):

- BOM分析:验证可用性,标记停产部件,建议替代品

- 采购:仅限授权分销商(Arrow, Avnet, Digi-Key, Mouser, TTI)

- 来料检验:目视检查,关键元件电气测试

- MSD处理:根据J-STD-033在组装前烘烤湿敏器件

- 配套:按组装批次整理,具有完全可追溯性

我们的PCB生产流程确保无论使用一站式还是客供料模式,质量都保持一致。

特定应用组装要求

汽车组装 (IATF 16949)

汽车电子必须能承受15年以上、-40°C至+125°C、振动、热循环,并且仍能满足安全关键的可靠性。标准的消费电子组装流程无法满足要求。我们的PCB工厂设有专门的汽车生产线,并配有专门的控制措施。

IATF 16949 要求:

- 仅使用通过AEC-Q认证的元件

- PPAP(生产件批准程序)文件

- 首件检验与尺寸验证

- 统计过程控制 (SPC),Cpk ≥1.67

- 100%可追溯性:从元件批次到成品组装

汽车应用:

- ADAS系统:雷达板(77GHz)、摄像头模块、激光雷达控制器

- 动力总成:发动机控制单元 (ECU)、变速箱控制器

- 电动汽车功率电子:电机逆变器(厚铜PCB)、DC-DC转换器、BMS

- 信息娱乐系统:显示驱动器、连接模块

测试:

- 扩展温度老化:-40°C和+125°C循环

- 根据AEC-Q200(板级)或AEC-Q100(IC级)进行振动测试

- 热冲击:快速温度转换

- 高压系统(EV)的耐压隔离测试

医疗设备组装 (ISO 13485)

医疗设备面临FDA/CE标志法规。组装必须有文件记录、可追溯且经过验证。植入式设备中的一个污染颗粒就可能危及患者生命。我们全面的PCB解决方案包括用于医疗应用的洁净室设施。

ISO 13485 要求:

- 设计历史文件 (DHF) 支持

- 植入式设备的洁净室组装(10,000级或更好)

- 生物相容性材料:符合RoHS、无卤素、特定涂层

- 灭菌兼容性:高压灭菌(121°C蒸汽)、伽马辐射或EtO

- IPC 3级工艺标准:最严格的验收标准

医疗应用:

- 植入式设备:起搏器、神经刺激器、人工耳蜗(气密封装)

- 诊断设备:血糖仪、脉搏血氧仪、心电图机

- 可穿戴健康设备:连续血糖监测仪 (CGM)、智能贴片

- 手术器械:射频消融控制器、内窥镜摄像头

医疗用三防涂覆:

- 聚对二甲苯 C:生物相容性、无针孔、气相沉积,用于植入物

- 硅树脂:柔韧、生物相容性,用于可穿戴设备

- 聚氨酯:耐化学性,用于接触体液的诊断设备

测试与质量控制

多层检测策略

组装缺陷在生产过程中越晚发现,修复成本呈指数级增长。在回流焊后发现桥接:返修成本0.5美元。在三防涂覆后发现:5美元。在现场故障中发现:500美元以上(保修、声誉损失)。我们集成的PCB制造方法包括在每个阶段进行全面的测试。

检测点:

1. 焊膏检测 (SPI) - 3D: 元件贴装前。测量焊膏体积、高度、面积覆盖率。捕获钢网印刷错误:焊膏不足、桥接、涂抹。典型规格:体积公差±25%。

2. 回流焊前AOI: 贴装后,进入回流炉前。检测:元件缺失、错件、极性错误、元件移位。在此阶段修复:只需重新放置元件(尚未焊接)。

3. 回流焊后AOI - 3D: 回流炉后。焊点质量:焊料不足、焊料过多、桥接、锡珠。元件存在和方向验证。

4. X射线检测: 所有BGA、QFN和底部端子元件。焊点空洞分析。隐藏桥接检测。封装对准验证。

5. 电气测试:

- 飞针测试:100%网络连通性,无需夹具,适用于原型

- 在线测试 (ICT):使用针床夹具进行元件级测试(批量生产)

- 边界扫描 (JTAG):测试复杂数字IC,无需物理访问所有网络

- 功能测试:上电、I/O验证、编程/校准

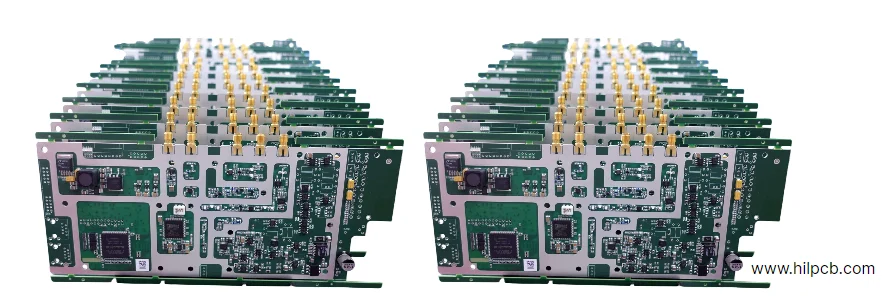

快速交付组装时间表

标准时间表:

- 客供料(元件已备好):3-5天

- 部分一站式(我们采购部分):5-7天

- 全一站式(我们采购全部):7-14天

24小时加急组装:

- 简单板卡(2-8层,<200个元件)

- 我们库存中的元件或客户提供

- 标准SMT流程(无BGA返修、三防涂覆)

- 加急费:组装成本增加50-100%

不适用加急的情况:

- 需要曲线开发的复杂BGA封装

- 三防涂覆(需要固化时间)

- 首次制作,元件回流焊行为未知

- 需要定制夹具的编程/校准

我们的PCB原型制作服务为设计验证阶段提供灵活的时间表。

为什么选择HILPCB进行PCB组装

我们不以最低成本组装简单的LED板。我们的优势在于:组装质量决定产品成败的复杂电子产品。作为一家集制造和组装于一体的成熟PCB公司,我们控制着整个生产链。

技术能力:

- 01005元件贴装 (0.4×0.2mm)

- 0.3mm间距BGA组装与X射线检测

- ISO 13485医疗设备组装(提供洁净室)

- IATF 16949汽车组装,提供PPAP文件

- 三防涂覆:丙烯酸、硅树脂、聚氨酯、聚对二甲苯 C

工程支持:

- 生产前的可制造性设计 (DFA) 审查

- 针对可用性问题的元件替代建议

- 混合热容量元件的回流焊曲线优化

- 功能测试的测试夹具设计

- 故障分析和根本原因调查

从5块板原型到50,000件生产批次,HILPCB提供无需返修的组装质量。我们完整的PCB服务组合确保了从设计到交付的无缝集成。

常见问题解答

问:你们能组装的最小元件是什么? 答:01005 (0.4×0.2mm) 无源元件和0.3mm间距的BGA。低于此规格,良率会显著下降,成本增加2-3倍。

问:你们是否为所有BGA提供X射线检测? 答:是的,所有BGA/QFN封装的标准流程。包括空洞分析、桥接检测、对准验证。每批均提供报告。

问:一站式与客供料——哪个更省钱? 答:取决于产量。一站式增加5-15%的采购利润,但节省了您的人工。客供料提供成本透明度,但需要您的采购团队。盈亏平衡点通常在500-1000件。

问:你们能处理汽车 (IATF 16949) 和医疗 (ISO 13485) 要求吗? 答:是的,两者均通过认证。汽车包括PPAP文件。医疗包括设计历史文件 (DHF) 支持和植入式设备的洁净室组装。

问:BGA空洞是什么原因造成的,你们如何预防? 答:空洞来自焊膏中的水分、不良的回流焊曲线或污染的焊盘。预防:控制湿度存储、必要时烘烤焊膏、优化回流焊曲线(延长预热时间)、需要时使用氮气气氛。目标:热焊盘中空洞<15%。