现场故障的成本比在制造过程中发现缺陷高出10-50倍。一次故障就会破坏客户信心,产生保修退货,并损害声誉。但过度测试会在不必要的程序上浪费时间和金钱。正确的测试策略基于您的具体需求,在彻底性和成本效益之间取得平衡。

HILPCB提供从原型验证到批量生产质量保证的完整测试服务。我们的测试建议与您的生产量、板卡复杂性和质量要求相匹配。

飞针测试与在线测试:您实际需要哪种

"最佳"的电气测试方法完全取决于您的生产量。选择错误,您要么在不必要的夹具上浪费金钱,要么因测试时间缓慢而造成生产瓶颈。

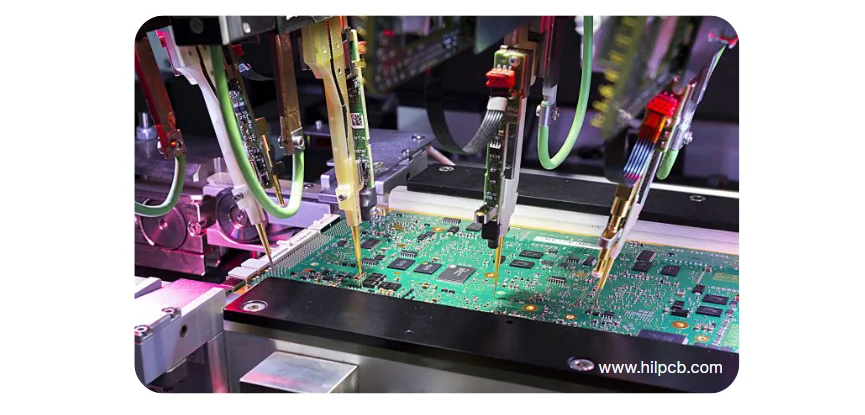

飞针测试 - 原型和小批量的选择

可移动探针在软件控制下接触测试点,无需定制夹具即可检查连通性和组件存在。非常适合原型数量和小批量生产,其中ICT夹具成本无法合理化。

主要优势:

- 零夹具成本 - 测试程序从Gerber文件在2-4小时内创建

- 设计更改通过简单的程序更新即时适应

- 典型测试时间:每板3-8分钟,取决于复杂性

- 理想数量范围:总共5-500块板

需要了解的局限性:

- 测试时间慢,在批量生产中会造成瓶颈

- 无法为电路通电以测试有源组件 - 仅检查无源值和连通性

- 在密集板上的访问受限,测试点被组件阻挡

成本平衡点通常出现在总共500-1000块板左右。低于此数量,飞针测试胜出。高于此数量,ICT夹具投资通过更快的测试时间得到回报。

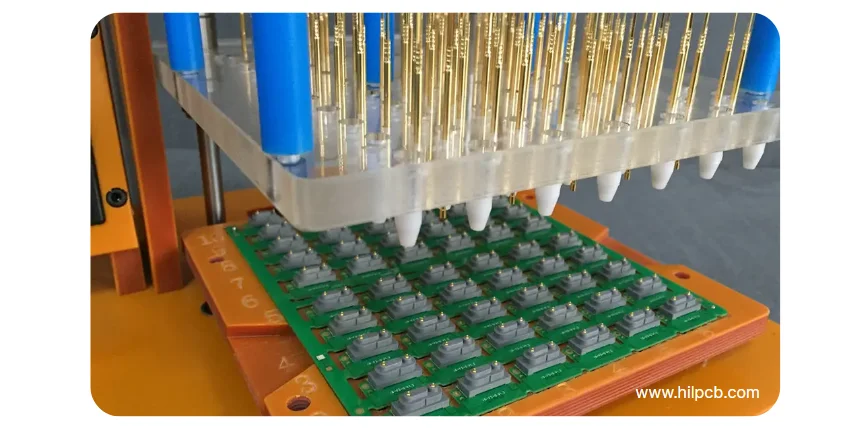

在线测试 - 批量生产标准

带有固定探针位置的针床夹具同时接触多个测试点,在30-90秒内完成全板测试。需要定制夹具,成本为$50-$15,00,取决于板尺寸和引脚数。

为什么批量生产使用ICT:

- 测试完整板卡需30-90秒,而飞针测试需3-8分钟

- 为板上电并测试单个组件值

- 验证正确的组件放置和方向

- 检查焊桥和开路

- 诊断能力精确定位特定故障组件

夹具投资障碍:

- 初始成本:每板设计$50-$15,00

- 程序开发:1-2周,包括夹具设计和调试

- 设计更改需要夹具修改:$100-$3,000和1-2周延迟

- 板设计必须为关键网络提供测试点访问

每年1000+块板的批量生产证明了ICT投资的合理性。我们的PCB组装生产线对每年超过500块板的所有批量合同使用ICT作为标准。

视觉检查方法:自动化何时有帮助,何时没有

视觉检查捕获的缺陷类型与电气测试不同。问题不是是否检查,而是哪些检查方法符合您的要求和产量。

手动视觉检查 - 必需的基线

每块板都接受手动检查,无论是否使用自动化系统。训练有素的检查员在放大镜下检查板卡,检查:

- 影响机械配合的未对准组件

- 短路相邻引脚的焊桥

- 缺失或错误的组件

- 损坏的板卡或组件

- 影响可靠性的污染

手动检查速度:每板2-5分钟。在长时间生产运行中,随着检查员疲劳,会出现一致性问题。无法看到BGA封装下或连接器内部的隐藏焊点。

作为100块板以下原型数量的主要方法。批量生产需要补充自动化方法以保持一致性。

自动光学检查 - 生产效率

高分辨率相机捕获图像并与参考数据库或黄金板模板进行比较。检查在每板30-90秒内完成,能够集成到高容量生产线中。

AOI捕获95%以上的焊接缺陷:

- 焊料不足或焊料量过多

- 相邻引脚之间的焊桥

- 板表面的焊球

- 立碑(组件竖立)

- 回流焊期间的组件移位

组件放置错误被自动标记:

- 安装了错误的部件

- 缺失组件

- 旋转的极化组件(二极管、电解电容器、IC)

- 超出公差的未对准

需要了解的局限性:

- 无法检查BGA封装下或连接器内部的隐藏焊点

- 编程每个新板设计需要2-4小时进行模板开发

- 当AOI将合格板标记为有缺陷时,误报会减慢生产速度

我们的生产线对所有超过100块板的订单使用回流焊后AOI。在组件仍可轻松返工时捕获大多数组装缺陷。回流焊前焊膏检查通过在生产前捕获焊膏沉积错误来防止问题。

X射线检查 - BGA和隐藏焊点所必需

X射线穿透组件体,对BGA封装、QFN热垫和其他隐藏连接下的焊点进行成像。无需破坏性测试即可验证这些关键连接的唯一方法。

X射线检查揭示的内容:

- 焊点中的空洞百分比(对热和机械可靠性至关重要)

- 光学检查不可见的相邻球之间的桥接

- 焊料不足或缺失的球

- 封装对准和焊盘上的居中

根据IPC标准,Class 2和Class 3产品的每个BGA组件都需要X射线检查。我们的PCB制造过程包括对所有BGA、QFN和底部端子组件进行X射线检查,并提供详细报告。

功能测试策略

电气和视觉测试验证组装质量,但不确认产品实际工作。功能测试在真实条件下验证端到端系统操作。

何时需要功能测试

具有少量有源组件的简单板可能不需要功能测试 - 电气测试足够。具有处理器、存储器和多个接口的复杂组装需要功能验证以捕获:

- 固件加载和执行问题

- 通信接口功能

- 传感器校准和响应

- 电源时序和管理

- 电气测试无法验证的系统级交互

功能测试开发过程

测试夹具设计适应板特定连接器和接口。测试程序开发定义:

- 上电顺序和时序

- 接口练习(USB、以太网、串行等)

- 每个功能元素的通过/失败标准

- 生产吞吐量的测试时间目标

- 数据记录和可追溯性要求

测试开发通常需要2-4周,包括夹具制造、软件开发和程序验证。初始投资$3,00-$10,00,取决于复杂性,对于每年超过500块板的生产量是合理的。

边界扫描测试

具有处理器和FPGA的复杂数字设计通常包括JTAG边界扫描功能。无需物理访问所有引脚即可测试复杂芯片。需要在布局阶段考虑可测试性设计。

边界扫描优势:

- 无需外部测试点即可测试内部芯片功能

- 验证JTAG启用设备之间的互连

- 编程和验证闪存内容

- 除JTAG连接器访问外,无需定制夹具

作为其他测试方法的补充,而非完全替代。最适合传统测试访问受限的高密度数字设计。

基于生产量的测试策略选择

将测试方法与生产量匹配可防止测试不足和浪费性过度测试。我们基于数千个设计的建议:

原型数量(5-50块板)

- 手动视觉检查

- 飞针电气测试

- 根据需要进功能测试以进行验证

每板总测试成本:$15-$35,取决于复杂性。无需夹具投资。

小批量生产(50-500块板)

- 手动视觉检查

- 飞针电气测试

- 复杂设计的功能测试

每板测试时间:总共5-10分钟。适合每月最多100块板的批次,不会造成瓶颈。

中批量生产(每年500-5000块板)

- 自动光学检查

- 带定制夹具的在线测试

- 复杂组装的功能测试

- BGA组件的X射线检查

$50-$20,00的总夹具投资在生产量中分摊。测试时间减少到每板2-4分钟,实现更高吞吐量。

大批量生产(每年5000+块板)

- 全自动检查和测试

- 统计过程控制监控

- 定期破坏性测试以进行持续验证

- 带定制夹具的自动功能测试

完整的测试策略针对吞吐量和成本进行优化。我们的PCB组装生产线处理批量生产,集成测试确保持续质量。

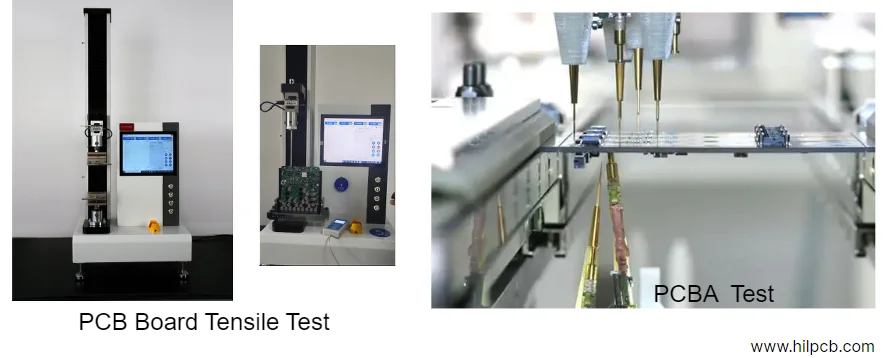

质量文档和可追溯性

全面的文档对于有效的PCB测试至关重要,无论是裸板还是组装件。在HILPCB,每块PCB都经过完全可追溯的检查和测试,确保电气可靠性和制造一致性。

每个PCB测试报告包括:

- 电气连通性和隔离测试结果,含通过/失败细节

- 视觉和显微镜检查记录,显示表面质量和已纠正的缺陷

- X射线图像(用于多层PCB),验证通孔完整性和内层对准

- 适用情况下成品PCB的功能测试数据

- 层压板、铜箔和表面处理的材料和过程批次可追溯性

所有报告随每次发货电子交付,并安全存储以供长期参考,在需要时支持保修验证和根本原因分析。

过程控制和持续改进

在PCB制造中,HILPCB采用统计过程控制来在缺陷发生前检测偏差。持续监控的参数包括:

- 内层对位和钻孔精度

- 铜镀层厚度和均匀性

- 层压温度和时间曲线

- 电气测试良率和重复故障模式

分析这些数据能够实现持续的过程改进、更高的良率和更一致的板性能。

从原型验证到高容量PCB制造,HILPCB的测试和文档系统确保每块交付的电路板都具有可衡量的质量、完全的可追溯性和长期的可靠性。