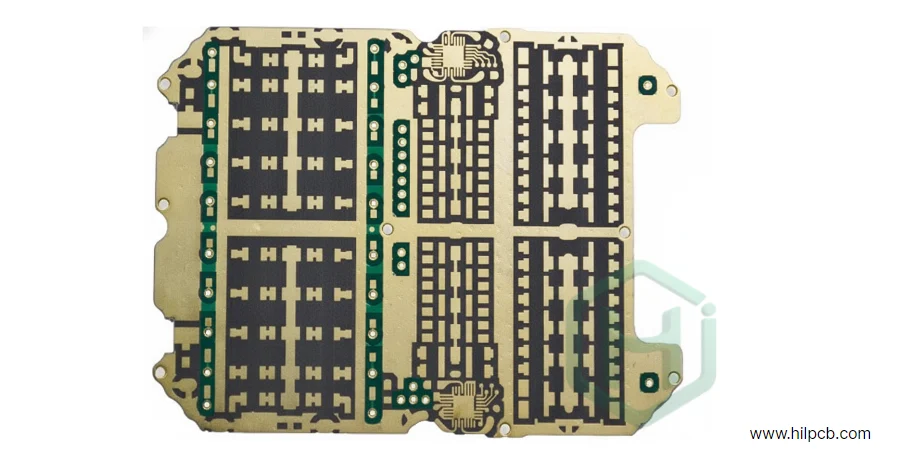

在高频电子领域,信号完整性就是一切。对于射频、微波和5G系统,每一个分贝都至关重要,PTFE电路板是无可争议的基石。在HILPCB,我们专门制造和组装高性能PTFE板,确保从原型到生产都具备一致的阻抗、最小的信号衰减和精确的尺寸稳定性。

为什么为高频电路选择PTFE? {#why-choose-ptfe}

PTFE电路板是一种构建在高性能氟聚合物上的印刷电路板,以其在高频下卓越的稳定性而闻名。与标准的环氧基材料(如FR-4)不同,PTFE提供超低且非常稳定的介电常数,通常在2.0至2.6之间。这种稳定性在广泛的频率和操作温度范围内得以保持,这对于在敏感的微波电路中保持信号完整性至关重要。

为了增强其机械性能,PTFE通常用编织玻璃或陶瓷填料进行增强。这创造了一个坚固的基板,结合了PTFE的电气纯净度和实际应用所需的物理耐久性。

定义PTFE性能的关键电气特性 {#electrical-properties}

PTFE在高频应用中的优越性由以下关键材料特性定义:

| 特性 | 典型范围 | 对您电路的意义 |

|---|---|---|

| 介电常数 | 2.0 - 2.6 | 低且稳定的Dk使得信号传播更快,并且更容易实现精确的阻抗控制。 |

| 损耗因子 | 0.0009 - 0.002 | 该超低值表示作为热量损失的最小信号能量,确保最大信号功率到达目的地。 |

| 导热系数 | 0.25 - 0.6 W/m·K | 有助于散发有源元件的热量,提高系统可靠性。 |

| 吸湿性 | <0.02% | 几乎不受湿度影响,确保介电性能在任何环境中保持稳定。 |

| Z轴CTE | 120-250 ppm/°C | 通过填料控制以增强镀通孔的长期可靠性。 |

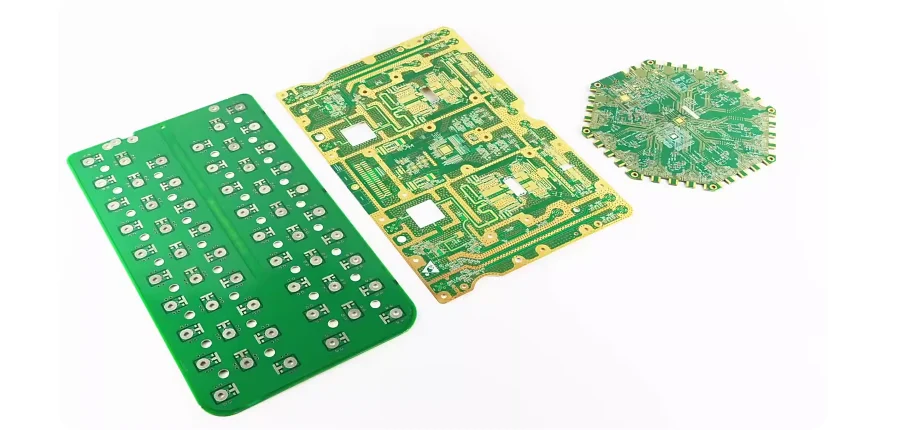

PTFE电路板用于何处?关键的射频和微波应用 {#applications}

PTFE电路板在信号精度、相位稳定性和最低损耗是不可妥协的系统中不可或缺。关键应用包括:

- 5G基站和天线模块

- 汽车雷达系统

- 卫星和航空航天通信有效载荷

- 低噪声放大器和射频滤波器

- 高精度测试和测量设备

关于相关主题的进一步阅读包括我们的高频PTFE PCB和卫星PTFE PCB指南。

掌握PTFE制造:我们如何克服关键的制造难题 {#mastering-fabrication}

使PTFE在电气上优越的特性也使其制造起来非常困难。在HILPCB,我们改进了我们的工艺,将这些挑战转化为可靠、高良率的产品。

挑战1:铜箔附着力差

问题: PTFE化学惰性,表面能非常低--它与不粘涂层使用的材料相同。这使得实现与铜箔的牢固可靠结合极为困难。 我们的解决方案: 我们采用专门的表面处理工艺。使用等离子体活化或钠萘化学蚀刻,我们改变PTFE表面的分子结构,创建活性键合位点。这使得与铜形成强大的化学键,确保优异的剥离强度,能够承受热和机械应力。

挑战2:软材料加工

问题: PTFE是一种软材料。在钻孔过程中,它容易变形,导致毛刺、涂抹和分层。这会损害镀通孔的质量。 我们的解决方案: 我们使用定制钻孔参数和极其锋利的金刚石涂层钻头,以确保切割干净。对于微孔和高密度设计,我们使用激光钻孔,通过聚焦能量烧蚀材料,创建完美清洁和精确的孔,为电镀提供理想的表面。

挑战3:高热膨胀系数

问题: 纯PTFE随温度变化的膨胀和收缩远大于铜。在多层板中,这种CTE不匹配对镀通孔施加巨大应力,可能导致长期使用中出现裂纹和连接故障。 我们的解决方案: 我们通过两种方式管理这个问题。首先,我们的层压工艺在真空压机中使用精心控制的升温速率和压力,以最小化内建应力。其次,我们在射频PCB设计阶段与客户合作,推荐陶瓷填充的PTFE材料。这些填料显著降低了CTE,使其更接近铜的CTE,确保出色的长期可靠性。

挑战4:镀通孔

问题: 即使经过处理,PTFE孔壁的光滑特性也可能使初始化学镀铜种子层难以均匀附着,这可能损害最终的电镀铜层。 我们的解决方案: 我们使用专门为PTFE优化的专有化学镀铜化学和工艺。这确保了致密、均匀的种子层。在电镀过程中,我们精确控制电流密度和溶液化学,以保证通孔中光滑、均匀的铜镀层,无缺陷。

高性能PTFE PCB的关键设计指南 {#design-guidelines}

设计基于PTFE的高频PCB需要对每个电气和机械参数进行精确控制。几何形状或材料的微小变化会显著影响信号相位、阻抗和损耗。以下是确保最佳性能、可制造性和长期可靠性的关键指南。

1. 阻抗控制和信号完整性

- 走线几何形状: 信号走线的宽度、厚度和间距必须严格控制。即使±0.05 mm的偏差也可能使阻抗超出可接受范围。

- 介电厚度: 在各层之间保持均匀的介电厚度。芯板或半固化片厚度的变化会导致阻抗不连续。

- 铜表面粗糙度: 为高频层选择压延铜或低轮廓铜。光滑的铜表面可最大限度地减少导体损耗并改善信号相位稳定性。

- 基于模型的设计: 使用二维场求解器或电磁仿真对标称叠层和电镀条件下的阻抗进行建模。

- 参考平面: 确保高速或射频走线下有连续的接地返回路径。应严格避免接地层中的间隙或开槽,以防止模式转换和EMI。

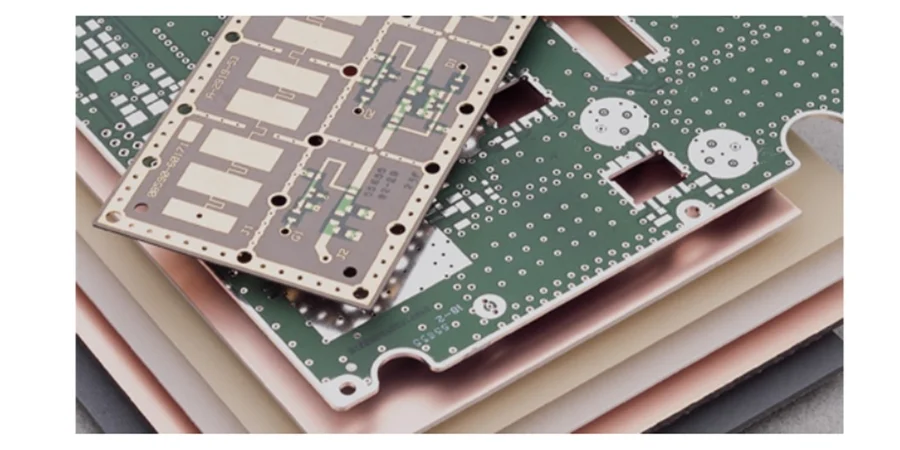

2. 混合叠层策略

- 成本与性能平衡: 全PTFE板提供最佳性能,但成本较高。混合结构--射频层使用PTFE,低频或数字层使用FR-4或烃类陶瓷材料--通常是最佳选择。

- 热膨胀匹配: 当混合使用材料时,选择具有相容热膨胀系数的半固化片,以防止热循环期间分层或通孔开裂。

- 层压工艺: 混合板需要仔细的层压顺序、压力和温度控制。请务必查阅材料制造商的数据表,了解针对PTFE基复合材料的特定层压曲线。

3. 过孔和过渡设计

- 过孔残桩: 避免或背钻高频传输线上的残桩,以最小化信号反射。

- 过孔电镀: 确保足够的铜厚度和均匀的电镀,因为PTFE的低附着力可能挑战过孔的可靠性。

- 过孔到走线过渡: 锥化焊盘到走线的连接处或使用反焊盘间隙优化来最小化阻抗不连续性。

- 接地过孔: 在射频走线旁边实施过孔屏蔽或过孔缝合,以控制阻抗和EMI屏蔽。

4. 铜箔和导体选择

- 类型选择: 对于10 GHz以上的频率,使用超低轮廓铜或压延铜以减少插入损耗。

- 厚度: 典型值为½ oz 或 1 oz。更厚的铜会增加导体损耗并影响阻抗控制。

- 电镀考虑因素: 在高密度区域保持均匀的电镀,以避免电镀和非电镀区域之间的阻抗失配。

5. 射频兼容的表面处理

- 首选表面处理:

- ENIG: 稳定且可焊;增加最小的表面粗糙度,适用于大多数射频电路。

- ENEPIG: 提供卓越的引线键合和抗氧化性。

- 浸银: 优异的导电性和平整度;适用于高频线路,但需要小心处理以防止变色。

- 避免HASL: 热风整平会产生不平整的表面形貌和可变的厚度,干扰阻抗控制。

6. 接地、屏蔽和布局实践

- 接地层完整性: 使用坚实、不间断的平面作为返回电流路径。在信号路径周围用过孔缝合接地,以防止辐射和串扰。

- 元件放置: 将敏感的射频元件靠近连接器放置,并最小化走线长度。将电源电路与信号路径隔离。

- 走线弯曲: 使用平滑曲线或斜接弯曲代替尖锐的90°角,以减少信号反射。

7. 热管理

- 材料导热性: PTFE的导热系数低。在可能的情况下,使用导热过孔、铜平面或嵌入式金属芯进行散热。

- 元件间距: 在高功率放大器或振荡器周围保持足够的间距,以防止局部加热和失谐。

8. 材料处理和工艺兼容性

- 钻孔和铣边: PTFE柔软且有弹性;使用锋利的金刚石涂层工具和优化的进给速率以避免毛刺和涂抹。

- 表面处理: 在覆铜前进行化学蚀刻或等离子处理以增强附着力。

- 储存条件: PTFE几乎不吸收水分,但混合材料可能吸收--在层压或回流焊之前进行储存和预烘烤。

遵循这些指南可确保您的PTFE电路板即使在毫米波频率也能实现一致的阻抗、低损耗和长期可靠性。当与严格的仿真、受控的制造和精密组装相结合时,它们构成了先进射频和微波系统的支柱。

确保性能:我们严格的测试和质量保证协议 {#quality-assurance}

为保证每个PTFE电路板都满足其性能规格,HILPCB实施了多层次测试协议:

- 自动光学检测: 验证走线几何形状和对位精度。

- 阻抗和S参数测试: 我们使用网络分析仪确认传输线性能和信号完整性。

- 微切片分析: 我们物理横截面测试 coupon 以评估电镀质量和层间结合。

- 热循环: 模拟真实操作条件,以验证对要求苛刻的航空航天和汽车应用的可靠性。

这种严格的方法是我们 PTFE PCB制造 过程的核心,确保您收到可以信赖的产品。