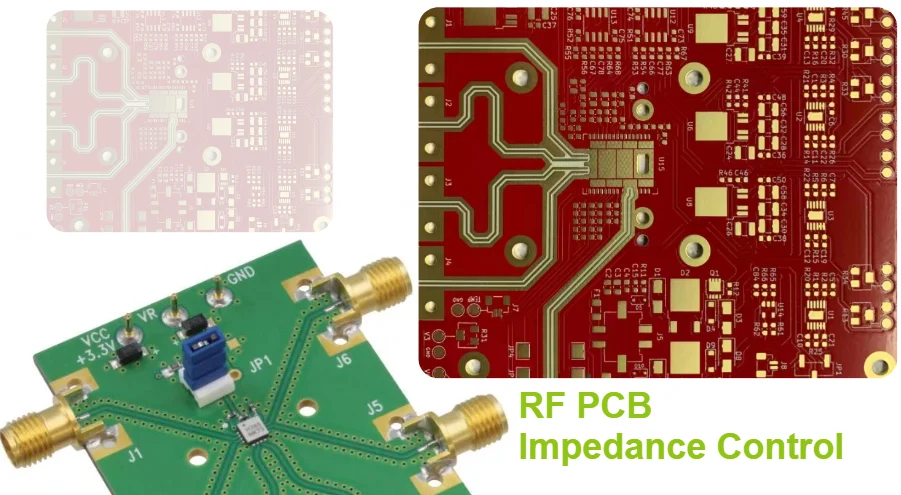

阻抗控制决定了射频设计的成败与高昂的失败成本。当高频信号遇到阻抗不匹配时,它们会反射回源端而非将功率传输至负载。即使微小的阻抗变化也可能摧毁系统性能,因此精确的阻抗控制至关重要。

在Highleap PCB工厂,我们通过结合先进仿真、精密制造和全面测试,已在数千个射频设计中实现了±3%的阻抗公差。这种控制水平确保了从100 MHz到77 GHz频率范围内的可靠运行。

特性阻抗的物理原理

特性阻抗是传输线的固有属性,由其几何结构和周围材料决定。与取决于导体材料和长度的直流电阻不同,特性阻抗仅取决于横截面几何形状和介电特性。

基本关系式Z₀ = √(L/C)通过单位长度电感(L)和单位长度电容(C)定义了特性阻抗。这些参数取决于走线宽度、介质厚度、介电常数以及导体周围的电磁场分布。

影响阻抗的物理参数:

- 走线宽度:更宽的走线由于电容增加而阻抗降低

- 介质厚度:更大的间距通过减少电容来提高阻抗

- 介电常数:高Dk材料通过增加电容来降低阻抗

- 走线厚度:影响较小,较厚导体会轻微增加阻抗

这一物理解释了为何阻抗控制需要精确的尺寸控制。任何参数的微小变化都会直接影响阻抗,因此制造公差控制对稳定的射频性能至关重要。

传输线几何结构

不同的传输线几何结构为特定应用和阻抗范围提供了多样化优势。选择不仅影响电气性能,还涉及制造成本和可靠性。

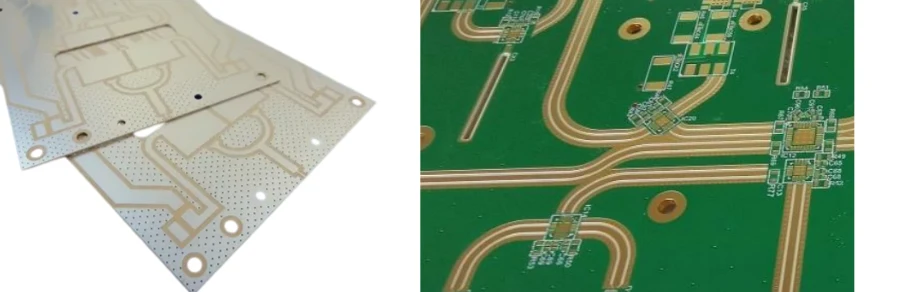

微带传输线将信号导体置于PCB表面,下方为接地平面。这种非对称结构提供25-120欧姆的阻抗范围,同时便于元件安装和测试访问。暴露的导体使微带易受环境影响,但简化了故障排查。

带状线结构将信号导体夹在两个接地平面之间,形成对称场分布。这种配置提供出色的隔离和稳定的阻抗特性,同时消除辐射损耗。带状线适用于30-100欧姆阻抗,但需要更多PCB层且限制了元件访问。 共面波导结构将接地层与信号导体置于同一层相邻位置。这种结构在毫米波频率下表现优异,并为测试提供了极佳的探针接触,但相比其他方法会占用更多电路板空间。

差分对使用两个耦合导体传输平衡信号。差分阻抗通常为80-120欧姆,具有出色的抗噪能力和较低的电磁辐射。

每种结构都有其最佳频率范围和应用场景。微带线主导通用射频应用,带状线满足高隔离需求,共面波导适用于毫米波电路,差分对则用于高速数字和平衡射频信号传输。

制造工艺控制

关键制造参数

尺寸控制

- 线宽:±0.025毫米

- 介质厚度:±0.025毫米

- 层间对准:±0.025毫米

工艺控制

- 蚀刻均匀性:±5%

- 铜厚:±10%

- 压合参数:±2%

要实现±3%的阻抗容差,需要卓越的制造工艺控制。从材料处理到最终测试的每个环节都必须在严格规范内运行,以确保稳定的电气性能。

线宽控制始于精确的成像和蚀刻。光刻系统必须保持对准精度,同时蚀刻工艺需控制侧壁轮廓和宽度均匀性。显影液浓度或蚀刻时间的微小变化都会影响线宽几何形状。

介质厚度控制需要精细的材料处理和层压工艺。芯板和半固化片必须在受控条件下存储以防吸潮。层压参数包括温度、压力和时间都必须精确控制以达到目标厚度。

层间对准精度确保通孔正确连接各层,并使受控阻抗走线保持其参考关系。现代对准系统可实现±0.025毫米精度,但这需要定期校准和维护。 铜表面处理通过趋肤效应损耗影响高频性能。与粗糙表面相比,光滑的铜表面能最大限度减少额外损耗,因为粗糙表面会增加有效表面积和电阻。

统计过程控制持续监控这些参数,在它们导致阻抗变化超出规格限制之前识别趋势。

先进测试方法与设计优化

阻抗控制需要精确测试和高效设计优化相结合,以实现最佳性能和成本效益。

先进测试方法

TDR(时域反射计)通过分析传输线上的反射脉冲,提供快速直观的阻抗测量,帮助定位问题区域。VNA(矢量网络分析仪)测量跨频率阻抗,揭示高频行为。自动化生产测试系统确保快速精确的阻抗验证,同时不浪费宝贵的PCB空间。

设计优化策略

有效的阻抗控制源于对材料特性、几何建模和设计裕度的理解。精确仿真可预测阻抗,而设计裕度则考虑制造偏差。过孔优化和谨慎的布局技术可最小化寄生效应,确保阻抗一致,在性能与制造成本之间取得平衡。

阻抗问题排查

阻抗控制问题可能以不同方式显现,从明显的性能下降到微妙的系统不稳定(可能仅在特定条件下出现)。要有效识别和解决这些挑战,系统化的排查方法至关重要。

常见的阻抗问题通常源于超出设计公差的制造偏差、叠层计算错误、材料特性偏差以及环境对电气性能的影响。TDR和VNA测量等诊断技术通过揭示物理不连续性和频率相关行为来定位问题。横截面分析在确保走线尺寸符合设计规范方面也起着关键作用。

解决阻抗问题的关键在于根据根本原因实施有针对性的纠正措施,可能包括调整制造工艺、修改设计或更换材料。然而预防总是比纠正更具成本效益,我们强调主动策略,如稳健的设计实践、彻底的工艺验证和持续监控,以确保您的射频系统在预算和进度内实现最佳性能。