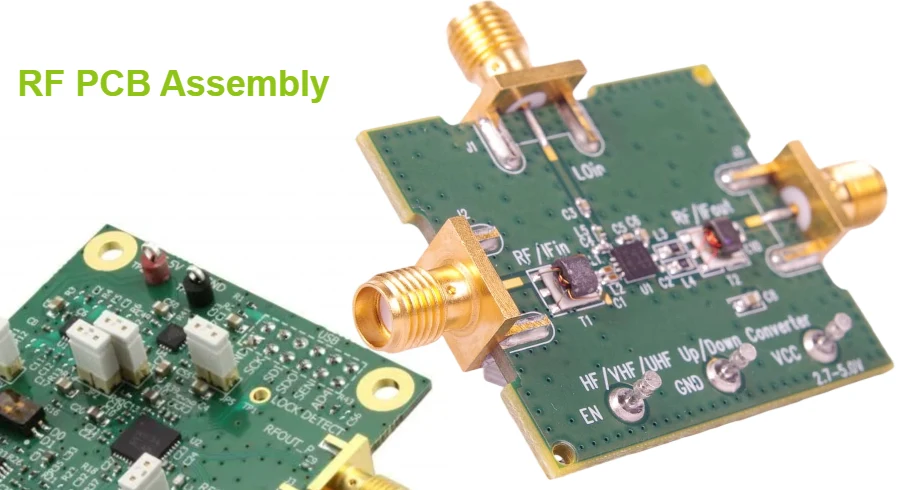

RF PCB组装面临着与传统电子组装截然不同的独特挑战。高频电路要求精确的元件布局、专业的焊接技术,以及对在低频环境下微不足道的寄生效应保持高度关注。成功需要同时理解RF元件集成的电气和机械特性。

在Highleap PCB工厂,我们开发了专门针对DC至77GHz RF应用的优化组装工艺。我们的方法结合了精密贴装设备、受控的热剖面以及全面测试,确保您的RF设计发挥全部性能潜力。

RF元件特性与处理

对于RF元件而言,精确度是关键。与数字元件不同,RF部件需要特殊处理以确保顶级性能。以下是我们在RF元件处理方面的突出优势:

- 卓越封装:我们采用QFN等先进封装方案,最大限度降低寄生电感和电容。这带来了卓越的RF性能,精确的布局和热管理在组装过程中至关重要。

- 最佳元件朝向:每个RF元件都有特定的方向要求以优化信号流和性能。通过遵循详细的布局说明,我们确保每个元件都处于最佳效率位置。

- 先进寄生效应管理:即使是最小的元件也会影响电路稳定性。我们严格的布局公差(±0.05mm)确保寄生效应控制在设计范围内,保持电路完整性。

- 保护您的投资:RF元件对ESD和湿度等环境因素敏感。我们配备ESD保护和湿度控制的受控组装环境可防止损坏,确保持久性能。

在每个环节,我们的处理流程都确保您的RF元件得到应有的精心对待,保护您的投资并优化性能。

精密组装工艺

组装精度能力

射频组装要求的精度超过典型表面贴装标准。元件放置精度会通过寄生效应和阻抗匹配直接影响电路性能。

贴片精度采用先进视觉系统和精密机械系统实现±0.05mm的定位精度。这种精度确保元件寄生参数保持在设计容差范围内,同时为关键射频路径维持适当的阻抗匹配。

钢网设计优化控制焊膏施加以实现稳定的焊点成型。相比数字元件,射频元件通常需要特殊设计的钢网开孔来适应不同的热容量和焊点要求。

回流焊曲线采用针对射频材料和元件优化的精密控温循环。许多射频基板的最大处理温度低于标准FR4,需要调整回流曲线以平衡焊点可靠性与基板完整性。

细间距能力应对射频元件日益小型化的趋势。我们常规组装0.4mm间距的元件,同时保持高良率和可靠性标准。

精密组装工艺确保PCB设计的电气性能在组装过程中得以完整保留。

射频PCB组装最佳实践

要实现成功的射频PCB组装,仅靠技术精度是不够的——还需要平衡成本效益、速度和质量保证的策略。通过聚焦这三个支柱,您可以降低整体项目成本、缩短交付周期,并确保射频设计在实际条件下可靠运行。

💰 成本效益

- 混合材料使用: 仅在需要时使用高频层压板(如Rogers、Taconic),其他区域使用FR-4以降低成本同时不牺牲性能。

- 面板优化: 最大化每块面板的电路板利用率,减少材料浪费并降低单位成本。

- 早期DFA审查: 在生产前发现布局或封装问题,避免返工和材料浪费。

⏱ 节省时间

- 快速原型制作: 自动化SMT生产线精度达±0.05mm,即使使用01005元件也能快速完成原型制作。

- 简化工作流程: 预定义的热曲线和优化的放置顺序缩短组装时间,同时不影响良率。

- 加急选项: 紧急项目可提供3-5天组装服务,加速产品上市时间。

✔️ 质量保证

- 可控气氛回流焊: 为敏感射频元件提供稳定的焊点,热应力最小化。

- AOI & X射线检测: 100%检测包括BGA/QFN下的隐藏焊点,确保可靠性。

- 射频性能测试: 使用最高77GHz的矢量网络分析仪验证阻抗、插入损耗和回波损耗。

质量控制与测试

自动光学检测(AOI)

通过专为射频元件识别和缺陷检测优化的先进算法,提供100%的元件放置、方向和焊点质量检测覆盖率。

X射线检测

揭示光学检测无法发现的BGA和QFN元件内部缺陷,对于射频功率放大器等关键元件至关重要,焊点缺陷可能导致灾难性故障。

在线测试

验证基本电气连通性和元件参数值。虽然完整的射频性能测试需要专业设备,但在线测试能快速且经济高效地识别主要组装缺陷。

射频性能测试

使用网络分析仪和射频测试设备验证关键电气参数,确保增益、回波损耗和隔离度等关键性能指标符合规格要求。

功能测试

在实际运行条件下验证整体系统性能,常能发现元件级测试无法检测的系统级问题。

环境应力测试

模拟极端条件(如温度、湿度)验证产品稳健性,确保其在各种环境因素下正常运行。

面向规模化生产的优化射频PCB组装

当射频PCB组装从原型阶段扩展到全面生产时,必须同时优化性能和成本。我们帮助您在高质量组装、成本效益和高效产能之间实现完美平衡。

- 标准化组装流程:我们对所有关键流程进行标准化,确保每块射频PCB组装都符合精确规格,无论产量如何。这种一致性保证了每次都能获得高质量结果。

- 最小化缺陷与最大化良率:我们对射频PCB组装的专注使我们能识别并消除射频元件特有的缺陷。通过针对性分析和定制纠正措施,我们提高良率并减少昂贵的返工。

- 高效设备与技术:我们的先进设备专为射频PCB组装优化,在保证质量的同时高效生产您的设计。我们保持组装线灵活性以适应电路中各种射频元件。

- 专业的供应链管理:射频元器件的采购和管理可能较为复杂,涉及较长的交货周期和特殊要求。我们与值得信赖的射频供应商建立了稳固的合作关系,并采用高效的库存管理,确保您的生产按计划进行。

- 精准的射频组装成本模型:我们为射频PCB组装的每个阶段提供清晰精确的成本明细。我们的成本模型确保具有竞争力的价格,在不影响产品所需质量和可靠性的前提下为您提供高性价比服务。

为何选择我们的射频PCB组装服务?

我们在射频PCB组装领域的经验确保您的项目能够满足高频应用所需的精度,同时实现成本和产量目标。通过兼顾射频组装的技术和财务两方面,我们帮助您更快、更高效且不超预算地将产品推向市场。

准备好在不影响性能或成本的前提下扩大射频PCB组装规模了吗?让我们的专家团队优化您的生产流程,确保您的设计以具有竞争力的价格达到最高标准。立即联系我们了解更多信息!