表面贴装技术(SMT)组装已经彻底改变了电子制造业,使紧凑、高性能电子设备的生产成为可能。实现零缺陷生产需要系统性的工艺优化、质量控制和持续改进方法。

SMT工艺概述

关键工艺步骤

- 锡膏印刷

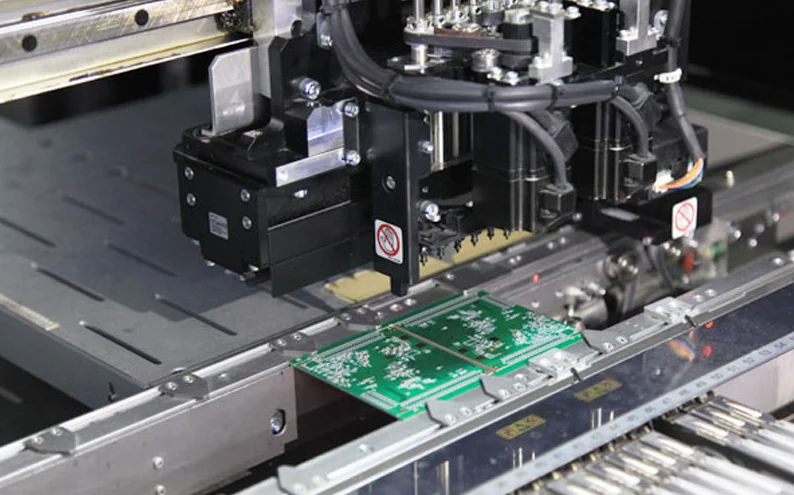

- 元件贴装

- 回流焊接

- 检测和测试

- 返工和修复

锡膏印刷优化

钢网设计考虑因素

- 开口比:0.66以获得最佳锡膏释放

- 钢网厚度:细间距元件为100-150μm

- 开口形状:圆角矩形以改善释放性

- 阶梯钢网:适用于混合元件高度

印刷参数

刮刀速度: 10-25 mm/sec

刮刀压力: 2-4 kg/cm

分离速度: 0.1-3.0 mm/sec

印刷间隙: 0-0.1mm (接触印刷)

锡膏体积控制

- 目标体积:焊盘面积的50-80% × 钢网厚度

- 体积一致性:整板±10%

- 锡膏高度:钢网厚度的75-125%

元件贴装卓越

贴装精度要求

- 细间距元件:±25μm (3σ)

- 标准元件:±50μm (3σ)

- BGA元件:±75μm (3σ)

视觉系统优化

- 高分辨率相机(5-10μm像素尺寸)

- 先进照明系统

- 模式识别算法

- 实时贴装验证

供料器管理

- 元件验证:自动料号检查

- 接料检测:连续料带监控

- 库存跟踪:实时元件消耗

- 湿度控制:干燥存储和烘烤协议

回流焊接精通

温度曲线开发过程

温度曲线区域

- 预热区:150-180°C,60-120秒

- 热浸区:150-200°C,60-120秒

- 回流区:峰值温度,10-30秒

- 冷却区:<6°C/秒冷却速率

关键参数

- 峰值温度:Tpeak = Tmelt + 20-40°C

- 液相线以上时间:45-90秒

- 升温速率:1-3°C/秒

- 冷却速率:2-6°C/秒

先进曲线技术

- 元件特定曲线:针对关键元件优化

- 板级特定优化:热质量考虑

- 实时监控:连续曲线验证

- 统计过程控制:曲线一致性跟踪

质量控制系统

自动光学检测(AOI)

回流前AOI

- 锡膏体积和位置

- 元件存在和方向

- 极性验证

- 立碑检测

回流后AOI

- 焊点质量评估

- 桥接和开路检测

- 元件对准验证

- 焊料不足/过多检测

在线测试(ICT)

- 电气连续性:开路和短路检测

- 元件值验证:阻值、容值测量

- 功能测试:基本电路功能

- 边界扫描:数字IC测试

X射线检测

- BGA焊点检查:隐藏焊点质量

- 空洞分析:焊料空洞百分比

- 焊料体积测量:三维焊点分析

- 元件内部检查:内部缺陷检测

统计过程控制(SPC)

关键控制参数

- 锡膏印刷体积:Cpk > 1.33

- 贴装精度:位置偏差监控

- 回流温度:峰值温度变化

- 缺陷率:每百万机会缺陷数(DPMO)

数据收集和分析

- 实时数据采集:所有工艺参数

- 趋势分析:长期性能监控

- 控制图:过程稳定性验证

- 能力研究:过程能力评估

缺陷预防策略

常见缺陷及预防

- 桥接:优化钢网设计和锡膏特性

- 立碑:平衡热设计和贴装力

- 冷焊:优化回流曲线

- 空洞:改善锡膏和焊盘设计

预防性维护

- 设备校准:定期精度验证

- 清洁程序:防止污染

- 磨损部件更换:预防性更换

- 环境控制:温湿度管理

持续改进方法

六西格玛方法

- 定义:明确问题和目标

- 测量:建立基线性能

- 分析:识别根本原因

- 改进:实施解决方案

- 控制:维持改进成果

精益制造原则

- 价值流映射:识别浪费

- 5S管理:工作场所组织

- 看板系统:拉动式生产

- 持续改善:小步快跑改进

行业4.0集成

智能制造特征

- 物联网连接:设备互联

- 大数据分析:预测性维护

- 人工智能:自动缺陷分类

- 数字孪生:虚拟工艺优化

数字化转型

- MES系统:制造执行系统

- 追溯性:完整产品历史

- 实时监控:即时性能反馈

- 云端集成:远程监控和控制

结论

SMT组装卓越需要:

- 系统性方法:全面的工艺控制

- 持续监控:实时质量反馈

- 数据驱动决策:基于统计的改进

- 技术投资:先进设备和系统

在Highleap PCB,我们致力于SMT组装的卓越表现,为客户提供零缺陷的高质量电子产品。

了解我们的SMT组装能力,发现我们如何帮助您实现制造卓越。