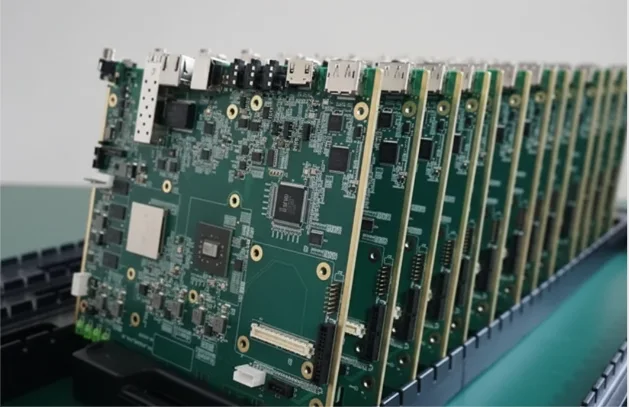

工艺可控的SMT制造卓越表现

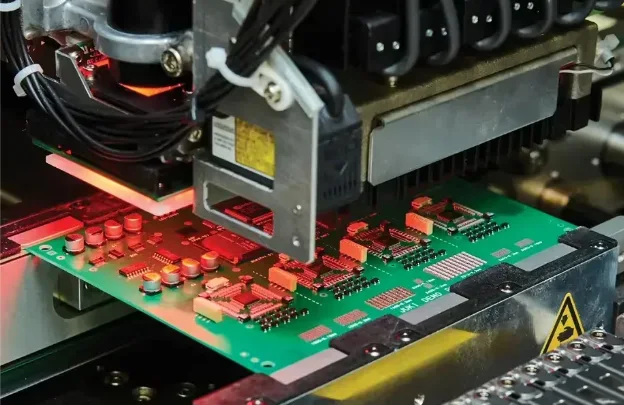

从原型到量产的统计监控确保质量一致性SMT良率取决于三大支柱——印刷、贴装和回流曲线。我们通过阶梯区域优化钢网设计(典型厚度100–150 μm——100至150微米)以适应混合技术,并监控3D SPI结果以确保元件贴装前焊膏体积控制在±10%(正负10%)范围内。视觉引导的贴片机在标准产线实现±25 μm(正负25微米)重复精度,在先进平台达到±8 μm(正负8微米)。

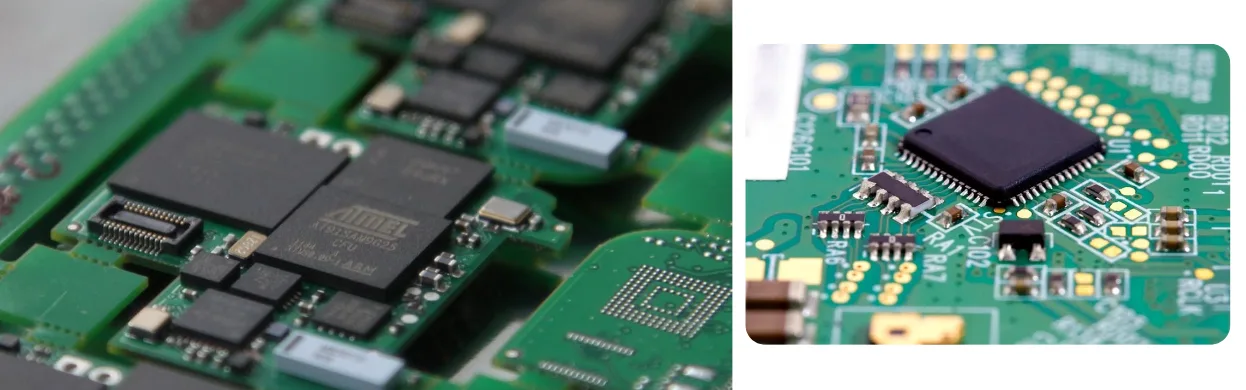

针对复杂封装,我们的BGA组装流程可缓解枕头效应和空洞问题。Via-in-pad设计经过填充和平面化处理以确保共面性和焊点可靠性。每批次回流曲线(升温、恒温、TAL和峰值)均被数字化记录以保证可追溯的重复性。在线AOI和X射线检测确认对位精度、焊膏覆盖率和空洞率。工艺控制目标为混合技术构建实现FPY ≥98%(首次通过率大于或等于100分之98)和DPPM <500(每1000000缺陷数少于500)。

关键风险: 钢网张力不均、贴装偏移或回流ΔT超出±5°C(正负5摄氏度)可能导致立碑、开路或焊料空洞,特别是在细间距元件中。

我们的解决方案: 我们采用热电偶映射的回流曲线优化、AOI反馈和闭环温度校准。焊膏批次追溯、SPI与AOI关联以及持续DFM改进确保从源头预防缺陷。工艺分析驱动预测性维护,从原型到大批量组装和交钥匙工程保持良率。

对于高级EMS集成,我们的产线支持整机组装和统一MES追溯系统下的功能测试——提供从钢网开孔到最终出货的全程可视化。

- 钢网转移效率约95–100%

- 焊膏体积控制在±10%(正负10%)范围内

- 采用前后视觉系统进行贴装验证

- 带温区数据采集的回流曲线分析

- 根据IPC-7095标准对BGA/QFN焊点进行抽样X射线检测

🚀 快速报价请求

🔧 获取完整制造能力

全面检测与质量验证

多阶段验证流程:SPI → AOI → X-ray → 功能测试检测贯穿每个环节:SPI捕捉印刷缺陷;AOI验证元件存在性、极性与对位;抽样X-ray检查隐藏焊点和空洞率≤25%(小于或等于100分之25)。选择性或波峰焊处理THT元件时控制预热与接触时间。高可靠性组装提供清洗服务,离子污染≤1.56 μg/cm² NaCl当量(小于或等于每平方厘米1.56微克)。

系统级检测可追加ICT/FCT或边界扫描需求,详见功能测试。元件采购支持配套供应、部分或完整交钥匙组装,MSL管理符合J-STD-033标准。

- AOI真实缺陷检测率典型值>95%(大于100分之95)

- 可选氮气回流焊以改善润湿效果

- 混合技术适用选择性焊接与波峰焊接

- 严苛环境应用提供底部填充/三防漆

SMT贴装技术能力

适用于原型、新产品导入(NPI)及规模化生产的设备与工艺规范

| 参数 | 标准能力 | 高级能力 | 标准依据 |

|---|---|---|---|

组装类型 | SMT、通孔插件、混合工艺 | 双面 SMT、堆叠封装 (PoP)、系统级封装 (SiP) | 电子装联可接受性标准(IPC-A-610) |

最小元件尺寸 | 0201(0.6 × 0.3 毫米) | 01005 / 008004(0.4 × 0.2 毫米 / 0.25 × 0.125 毫米) | 焊接工艺要求标准(J-STD-001) |

贴装精度 | ±25 微米 @ 3σ | ±8 微米 @ 3σ | 设备规格 |

细间距能力 | 0.4 毫米间距 | 0.2–0.25 毫米 BGA / CSP | 封装设计标准(IPC-7351) |

最大板尺寸 | 510 × 460 毫米 | 800 × 600 毫米 | 产线能力 |

板厚范围 | 0.4–6.0 毫米 | 0.2–10.0 毫米 | 传送带规格 |

最大元件高度 | 15 毫米 | 最高 25 毫米 | 设备规格 |

焊料合金 | 无铅 SAC305 / SAC387 | 低温 BiSn、高温 AuSn、含铅 SnPb | 环保与焊料标准(RoHS, J-STD-004) |

回流焊工艺 | 强制对流(空气) | 氮气环境、气相回流 | 焊接工艺标准(J-STD-001) |

检测与测试 | 3D SPI、2D/3D AOI | X 射线 (AXI)、ICT、飞针测试、FCT | 电子装联与电气测试标准(IPC-A-610 / IPC-9252) |

清洗工艺 | 免清洗工艺 | 水基超声波、等离子清洗 | 清洗工艺指南(IPC-CH-65B) |

认证项目 | ISO 9001、RoHS、REACH | IATF 16949、ISO 13485、AS9100 | 行业标准 |

交付周期(原型) | 3–5 天 | 24–48 小时 | 生产计划 |

准备开始您的PCB项目了吗?

无论您需要简单的原型还是复杂的生产运行,我们先进的制造能力确保卓越的质量和可靠性。30分钟内获取您的报价。

带数据采集的完整SMT工艺流程

设置→焊膏印刷→3D SPI→贴片→回流焊→AOI→抽样X-ray→测试。典型SAC305参数:预热1.5–2.0°C/秒(每秒1.5至2.0度)至150–180°C;恒温60–120秒(60至120秒);峰值245–250°C(245至250);液相线以上时间60–90秒(60至90秒)。离子清洁度目标≤1.56 μg/cm² NaCl当量(小于或等于1.56)。

工艺数据——刮刀速度、SPI体积、贴片偏移、温区温度、AOI/X-ray结果——均记录用于SPC分析。这为快速根本原因分析和稳定的1次通过率奠定了基础。

供应链风险管理与采购

我们支持配套、部分或全套交钥匙组装服务。授权渠道提供可追溯性;高风险元件通过经纪人认证(目检、XRF、电气测试)。生命周期监控会提前6–12个月(6至12个月)标记EOL并制定最后采购计划。

质量体系与持续改进

工艺标准符合IPC-A-610 Class 2/3;过程能力目标Cpk≥1.33(大于或等于1.33)。SPC看板监控焊膏体积、贴片精度和1次通过率;纠正措施通过持续趋势验证。失效分析请参阅我们的X-ray检测方案。

工程保障与认证

经验: 数100次NPI投产实现稳定FPY。

专长: 细间距钢网设计、SPI控制、BGA X-ray检测标准、选择性/波峰焊工艺调校。

权威性: 符合ISO 9001标准,支持IATF 16949和ISO 13485工作流程;提供文档与审计支持。

可信度: MES追溯系统关联料盘、贴装与测试数据;提供首件报告与COC文件包。

- 控制项:锡膏量、贴装公差、回流焊窗口

- 追溯性:流程单、批次/序列号、料盘ID

- 验证手段:AOI、X-ray、ICT/FCT、边界扫描

常见问题

SMT组装报价需要哪些文件?

如何处理细间距BGA和QFN封装?

小批量生产是否支持功能测试或ICT测试?

最快样机交付周期是多久?

如何确保高可靠性组装的清洁度?

体验先进的PCB制造卓越

从简单的原型到复杂的生产运行,我们的世界级工厂提供卓越的质量、快速的周转和有竞争力的价格。加入数千名信任我们PCB制造需求的满意客户。