表面贴装技术(SMT)组装代表了现代电子制造的巅峰,使得紧凑、高性能电子设备的创造成为可能,这些设备为我们的数字世界提供动力。

SMT组装简介

SMT组装涉及将电子元件直接安装到印刷电路板(PCB)表面,在大多数应用中消除了通孔安装的需要。这项技术实现了:

- 更高的元件密度

- 改善的电气性能

- 降低的制造成本

- 增强的可靠性

SMT组装工艺流程

1. 锡膏涂布

锡膏涂布是SMT工艺的第一步,涉及:

钢网印刷工艺:

- 精密钢网制作

- 锡膏选择和准备

- 印刷参数优化

- 质量检验

关键参数:

- 钢网厚度:100-150μm

- 开口比:0.66-0.8

- 印刷速度:10-25mm/s

- 刮刀压力:2-4kg/cm

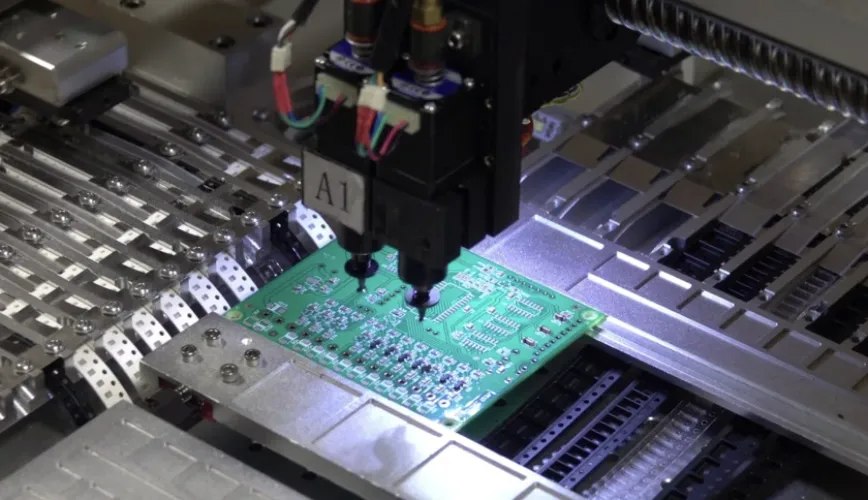

2. 元件贴装

贴片机操作:

- 高精度元件拾取

- 视觉对准系统

- 精确位置放置

- 实时质量监控

贴装精度要求:

- 细间距元件:±25μm

- 标准元件:±50μm

- BGA元件:±75μm

3. 回流焊接

温度曲线控制:

- 预热区:150-180°C

- 浸润区:180-220°C

- 回流区:峰值温度

- 冷却区:控制冷却

关键控制点:

- 升温速率:1-3°C/s

- 液相线以上时间:45-90s

- 峰值温度:Tmelt + 20-40°C

- 冷却速率:2-6°C/s

质量控制系统

自动光学检测(AOI)

检测能力:

- 元件存在/缺失

- 元件方向和位置

- 焊点质量评估

- 桥接和开路检测

检测参数:

- 分辨率:5-10μm

- 检测速度:>1000元件/分钟

- 误判率:<0.1%

- 检测覆盖率:>99%

在线测试(ICT)

测试功能:

- 电气连续性

- 元件值验证

- 短路检测

- 功能测试

X射线检测

应用场景:

- BGA焊点检查

- 隐藏焊点质量

- 空洞分析

- 内部缺陷检测

元件管理

元件存储

环境控制:

- 温度:15-25°C

- 湿度:<60% RH

- 防静电措施

- 清洁环境

湿敏元件处理:

- MSL等级分类

- 烘烤程序

- 真空包装

- 暴露时间控制

供料系统

供料器类型:

- 卷带供料器

- 托盘供料器

- 散料供料器

- 特殊供料器

管理要求:

- 料号验证

- 库存跟踪

- 接料检测

- 过期管理

工艺优化

统计过程控制(SPC)

监控参数:

- 锡膏印刷体积

- 贴装精度

- 回流温度

- 缺陷率

控制图类型:

- X-R控制图

- P控制图

- C控制图

- CUSUM控制图

六西格玛方法

DMAIC流程:

- 定义:明确问题和目标

- 测量:建立基线数据

- 分析:识别根本原因

- 改进:实施解决方案

- 控制:维持改进成果

缺陷分析与预防

常见缺陷类型

锡膏相关:

- 锡膏不足/过多

- 锡膏偏移

- 锡膏塌陷

- 锡膏污染

贴装相关:

- 元件偏移

- 元件缺失

- 元件极性错误

- 元件损坏

焊接相关:

- 冷焊

- 桥接

- 立碑

- 空洞

预防措施

设计优化:

- 焊盘设计规范

- 元件间距优化

- 热平衡考虑

- 可制造性设计

工艺控制:

- 参数标准化

- 设备维护

- 环境控制

- 操作员培训

自动化与工业4.0

智能制造特征

数据集成:

- MES系统集成

- 实时数据采集

- 云端数据存储

- 大数据分析

人工智能应用:

- 缺陷自动分类

- 预测性维护

- 工艺参数优化

- 质量预测

数字化转型

关键技术:

- 物联网(IoT)

- 机器学习

- 数字孪生

- 增强现实

实施效益:

- 提高效率

- 降低成本

- 改善质量

- 增强灵活性

环境与可持续性

绿色制造

环保措施:

- 无铅焊接

- 低温工艺

- 能源效率

- 废料减少

合规要求:

- RoHS指令

- REACH法规

- WEEE指令

- 环境管理体系

未来发展趋势

技术演进

新兴技术:

- 微型化组装

- 柔性电子

- 3D封装

- 异构集成

工艺创新:

- 激光焊接

- 选择性焊接

- 压接技术

- 导电胶粘接

市场驱动因素

应用领域:

- 5G通信

- 人工智能

- 物联网

- 电动汽车

性能要求:

- 更高密度

- 更快速度

- 更低功耗

- 更高可靠性

结论

SMT组装技术的成功实施需要:

- 系统性方法:全面的工艺控制

- 持续改进:基于数据的优化

- 技术投资:先进设备和系统

- 人员培训:专业技能发展

在Highleap PCB,我们致力于SMT组装的卓越表现,为客户提供世界级的电子制造服务。

了解我们的SMT组装能力,发现我们如何帮助您实现制造目标。