Moderne Elektronik, von LED-Treibern bis hin zu Automobilwechselrichtern und 5G-Basisstationen, erzeugt erhebliche Wärme in kompakten Räumen. Herkömmliche FR4-Platten haben Schwierigkeiten mit der Wärmeableitung, was zu Komponentenausfällen und reduzierter Systemzuverlässigkeit führt.

Die Aluminium-Leiterplattentechnologie bietet eine Lösung, indem sie FR4 durch eine wärmeleitende Aluminiumbasis ersetzt, den Wärmetransport um das 600-fache verbessert und die Sperrschichttemperaturen um 30–50°C senkt. Dies hilft, die Lebensdauer der Komponenten um das 2–5-fache zu verlängern.

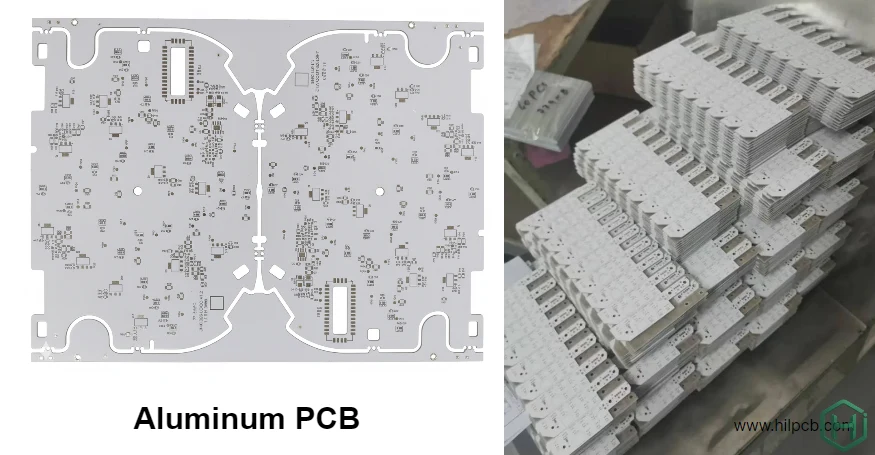

Bei HILPCB bieten wir eine breite Palette von Leiterplattenlösungen, einschließlich Aluminium, Metallkern, Schwermetall, HDI, Flex und mehr. Unsere Expertise in der Leiterplattenherstellung gewährleistet zuverlässige thermische und elektrische Lösungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Was ist eine Aluminium-Leiterplatte und wie verbessert sie die thermische Leistung?

Eine Aluminium-Leiterplatte ersetzt das traditionelle FR4 durch eine Aluminiumlegierungsbasis und schafft einen dreischichtigen Aufbau, der für das Wärmemanagement optimiert ist:

Kupferschicht (1–10 oz) trägt elektrische Signale und verteilt Strom. Die Kupferstärke hängt von den Stromanforderungen ab – standard 1–2 oz für Signale, 3–6 oz für Stromverteilung und bis zu 10 oz Schwermetall-Leiterplatten für extreme Anwendungen über 50A.

Dielektrische Schicht (50–200 µm dick) isoliert die Kupferschaltung elektrisch von der Metallbasis, leitet aber Wärme vertikal. Diese Schicht verwendet Polymerverbundwerkstoffe, die mit Keramikpartikeln gefüllt sind und eine Wärmeleitfähigkeit von 1–5 W/mK erreichen – dramatisch höher als die 0,3 W/mK von FR4.

Aluminiumbasis (1,0–3,0 mm) bietet drei kritische Funktionen: Wärmeausbreitung mit 200 W/mK Wärmeleitfähigkeit, mechanische Stütze für dimensionale Stabilität und elektromagnetische Abschirmung zur EMI-Reduzierung.

Wärme fließt vertikal durch die dünne dielektrische Schicht, breitet sich dann lateral über das Aluminiumsubstrat aus, bevor sie an Kühlkörper oder Umgebungsluft abgegeben wird. Diese Architektur schafft eine thermische Autobahn, die auch bei kontinuierlichem Hochleistungsbetrieb sichere Komponententemperaturen aufrechterhält.

Wichtige thermische Vorteile von Aluminium-Leiterplatten für Hochleistungselektronik

Überlegene Wärmeableitung im Vergleich zu FR4-Platten

Ein typisches Aluminiumsubstrat-Leiterplatte mit 2 W/mK Dielektrikum und 2 mm Aluminiumbasis weist einen Wärmewiderstand von etwa 1–2 °C/W für einen 1 cm² Hot Spot auf. Die gleiche Geometrie in FR4 zeigt einen Wärmewiderstand von über 20 °C/W – ein 10–20-facher Leistungsunterschied.

Für eine 10-W-Komponente bedeutet dies einen Sperrschichttemperaturanstieg von nur 10–20 °C im Vergleich zu über 200 °C in FR4 – der Unterschied zwischen zuverlässigem Betrieb und sofortigem thermischem Versagen.

Längere Komponentenlebensdauer durch effiziente Kühlung

Industrielle beschleunigte Lebensdauertests demonstrieren exponentielle Beziehungen zwischen Betriebstemperatur und Komponentenlebensdauer. Hellige LEDs, die bei 85 °C Sperrschichttemperatur betrieben werden, erreichen 50.000+ Stunden Lebensdauer. Die gleichen LEDs fallen bei 125 °C in weniger als 10.000 Stunden aus – eine 80%ige Reduzierung der Betriebslebensdauer.

Für Leistungshalbleiter halbiert sich die erwartete Lebensdauer laut Arrhenius-Beschleunigungsmodellen ungefähr bei jedem Temperaturanstieg von 10 °C. Durch die Aufrechterhaltung niedrigerer Sperrschichttemperaturen liefern Aluminium-Leiterplatten-Designs eine 2–5-fach längere Komponentenlebensdauer, reduzieren Garantiekosten und verbessern die Kundenzufriedenheit.

Zuverlässige thermische Zyklusleistung in rauen Umgebungen

Temperaturzyklen erzeugen mechanische Spannungen durch Wärmeausdehnungskoeffizienten-Unterschiede zwischen Materialien. Aluminium passt sich Kupfer weit besser an als FR4. Die starre Aluminiumbasis begrenzt auch Verzug während Temperaturschwankungen.

Diese Faktoren verleihen Aluminium-Leiterplatten-Konstruktionen eine überlegene Zuverlässigkeit über Tausende von Wärmezyklen – kritisch in Automobilanwendungen, die tägliche Temperaturschwankungen von -40 °C bis +125 °C erfahren.

Beste Materialien für die Herstellung von Aluminium-Leiterplatten

Top-Aluminiumlegierungen, die in PCB-Substraten verwendet werden

- AL1060 Aluminium: Kostengünstig, gute Wärmeleitfähigkeit (~150 W/mK), wird in Low-Power-Anwendungen verwendet.

- AL3003 Aluminium: Mittlere Festigkeit und Wärmeleitfähigkeit (~160 W/mK), geeignet für allgemeine LED-Beleuchtung.

- AL5052 Aluminium: Ausgezeichnete Korrosionsbeständigkeit, gute Wärmeleitfähigkeit (~170 W/mK), ideal für Hochleistungs-LED- und Automobilanwendungen.

- AL6061 Aluminium: Überlegene Festigkeit und Wärmeleitfähigkeit (~170–180 W/mK), wird für anspruchsvolle Anwendungen wie Hochleistungselektronik und Automobilsysteme verwendet.

Optionen für die dielektrische Schicht

- Standard thermisch (1,5–2,0 W/mK): Kostengünstig, geeignet für moderate Wärmelasten.

- Hochleistung (3–5 W/mK): Für kritische thermische Anforderungen, bietet besseres Wärmemanagement.

- Ultrahohe Leitfähigkeit (5+ W/mK): Für extreme Anwendungen wie Luft- und Raumfahrt oder militärische Verwendung.

Designrichtlinien für Aluminium-Leiterplatten für thermische und elektrische Effizienz

Effektive Techniken für das Design thermischer Vias

Thermische Vias schaffen vertikale Wärmepfade von Komponenten-Footprints zur Aluminiumbasis. Effektives Design verwendet 0,3–0,5 mm Durchmesser Vias mit 1 oz Kupferplattierung, beabstandet 0,8–1,2 mm unter Hochleistungskomponenten.

Sechseckige Muster maximieren die Abdeckung für runde Komponenten wie LEDs. Via-in-Pad-Platzierung verbessert die thermische Leistung, erfordert jedoch Via-Füll- oder -Abdeckungsprozesse, um ein Lötzinn-Absaugen während der Montage zu verhindern.

Komponentenplatzierungsstrategien für optimale Wärmeverteilung

Verteilen Sie Hochleistungskomponenten über die Platinenfläche, anstatt Wärme in kleinen Bereichen zu konzentrieren. Halten Sie einen Mindestabstand von 10–15 mm zwischen Komponenten, die jeweils > 2 W dissipieren, um thermische Kopplung zu verhindern.

Positionieren Sie temperaturempfindliche Komponenten (Spannungsreferenzen, Präzisionswiderstände, Oszillatoren) mindestens 20 mm von primären Wärmequellen entfernt. Die Wärmeausbreitung des Aluminiumsubstrats bedeutet, dass thermische Effekte mehrere Zentimeter von Leistungskomponenten entfernt wirken.

Kupferspuren-Design für Hochstromanwendungen

Spurenbreitenberechnungen folgen IPC-2221-Richtlinien, profitieren jedoch von der verbesserten Kühlung durch das Aluminiumsubstrat. Dies ermöglicht eine 20–30 % höhere Stromdichte für äquivalenten Temperaturanstieg im Vergleich zu FR4-Designs.

Für Hochstrompfade über 10 A verwenden Sie Kupferflächen oder breite Spuren (> 3 mm), um Spannungsabfall und Widerstandserwärmung zu minimieren. Wenn Ströme 30–50 A überschreiten, bietet die Integration mit Schwermetall-Leiterplatten-Technologie die notwendige Stromkapazität.

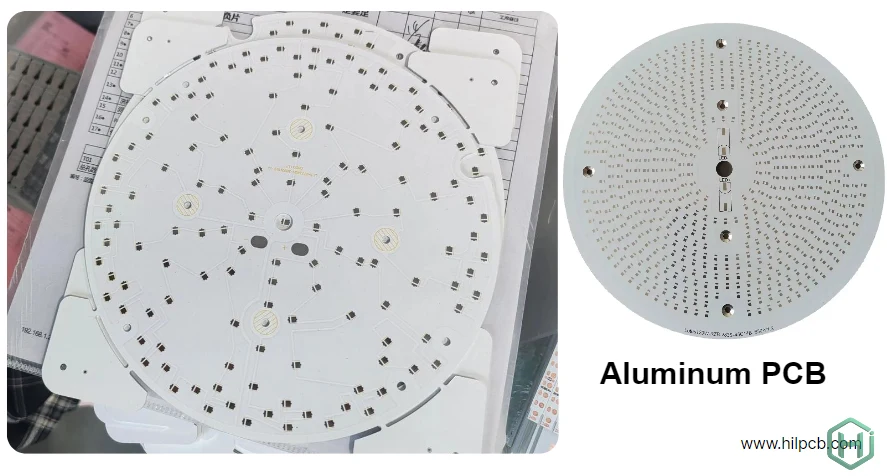

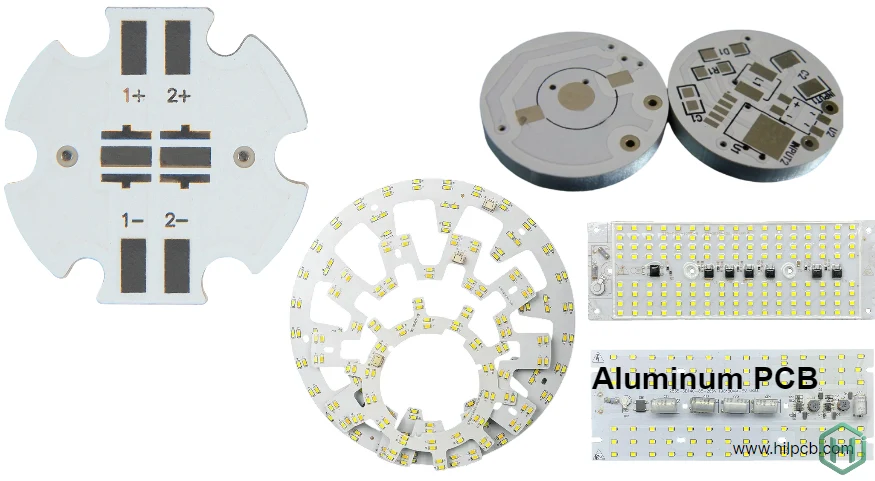

Top-Anwendungen von Aluminium-Leiterplatten in modernen Industrien

LED-Beleuchtungssysteme und Hochleistungs-Arrays Automobilelektronik und EV-Stromsysteme Leistungselektronik und Industrieausrüstung Unterhaltungselektronik Erneuerbare Energiesysteme Telekommunikation und RF-Systeme Medizinische Geräte und Ausrüstung Beleuchtung für gewerbliche und Wohnzwecke Smart Home und IoT-Geräte Luft- und Raumfahrtelektronik und Militärelektronik

Leiterplattenherstellungsfähigkeiten bei HILPCB

Bei HILPCB bieten wir eine umfassende Palette von Leiterplattenlösungen, nicht nur auf Aluminium-Leiterplatten beschränkt. Unsere Fähigkeiten decken alle Arten von Leiterplatten ab, einschließlich FR4, Aluminium-Leiterplatte, Metallkern-Leiterplatte, Schwermetall-Leiterplatte, Flexible Leiterplatte und HDI-Leiterplatte. Egal, ob Sie Standard-, Hochleistungs- oder maßgeschneiderte Lösungen benötigen, wir haben das Know-how zur Lieferung.

Materialien

- Aluminiumlegierungen: Wir verwenden AL1060, AL3003, AL5052 und AL6061 Aluminiumlegierungen mit Wärmeleitfähigkeit von 150 W/mK bis 180 W/mK, geeignet für verschiedene Wärmemanagementanforderungen in Anwendungen wie LED-Beleuchtung, Automobil und Leistungselektronik.

- Andere Materialien: Wir stellen auch Leiterplatten mit FR4, Polyimid, PTFE und Rogers-Materialien für Hochfrequenz- und Hochgeschwindigkeitsanwendungen her.

Kupfergewichte

- Standard: 1–2 oz für Signalleitungen.

- Stromverteilung: 3–6 oz für höhere Stromkapazität.

- Schwermetall: Bis zu 10 oz für extreme Stromanwendungen (wie Motorantriebe, Netzteile etc.). Erfahren Sie mehr über unsere Schwermetall-Leiterplatten-Optionen.

Oberflächenfinishs

- HASL, bleifreies HASL, ENIG, Immersionssilber, OSP und mehr. Wir bieten auch Weiß/Schwarz Lötstopplack-Optionen an, die für LED-Anwendungen und andere kundenspezifische Anforderungen optimiert sind.

Qualitätsstandards

- ISO 9001, UL, IPC-6012 Klasse 2/3, RoHS/REACH und IATF 16949 (für Automobilanwendungen).

Unser Leiterplattenherstellungs-Prozess gewährleistet gleichbleibende Qualität, vollständige Materialrückverfolgbarkeit und umfassende Testdokumentation, um die Qualifizierungsstandards der Kunden zu erfüllen.

FAQ zu Aluminium-Leiterplatten

F1: Was ist der Unterschied zwischen Aluminium-Leiterplatte und Metallkern-Leiterplatte? Aluminium-Leiterplatte verwendet speziell Aluminiumlegierung als Basissubstrat. Metallkern-Leiterplatte ist ein breiterer Begriff, der Aluminium-, Kupfer- oder Stahlsubstrate umfasst. Aluminium macht aufgrund des optimalen Gleichgewichts von thermischer Leistung, Gewicht und Kosten über 95 % der Metallkern-Leiterplatten aus.

F2: Wie viel Temperaturreduzierung vs. FR4? Typische Aluminium-Leiterplatten-Designs reduzieren die Sperrschichttemperaturen der Komponenten um 30–50 °C im Vergleich zu äquivalenten FR4-Implementierungen bei gleicher Verlustleistung und Platinenfläche. Die tatsächlichen Ergebnisse hängen von der Leistungsdichte, dem Platinendesign, der Qualität der thermischen Schnittstelle und den Umgebungsbedingungen ab.

F3: Kann ich Standard-Leiterplatten-Designsoftware verwenden? Ja, Aluminium-Leiterplatten-Designs verwenden Standard-EDA-Tools. Der Hauptunterschied ist die Stackup-Definition – geben Sie die dielektrischen und Aluminiumbasisschichten korrekt an. Die meisten Hersteller stellen Stackup-Vorlagen für ihre Materialoptionen bereit.

F4: Sind Aluminium-Leiterplatten mit SMT-Montage kompatibel? Ja, voll kompatibel mit automatisierten SMT-Montageprozessen. Die höhere thermische Masse erfordert leichte Reflow-Profilanpassungen – typischerweise 5–10 °C höhere Spitzentemperatur oder 10–20 Sekunden längere Zeit über liquidus, um eine vollständige Lötstellenbildung sicherzustellen.

F5: Was ist die maximale Platinengröße? Standard-Produktionsanlagen verarbeiten Aluminium-Leiterplatten bis zu 500 × 600 mm. Größere Abmessungen erfordern kundenspezifische Verarbeitung und Handhabung. Praktische Grenzen hängen auch von der Dicke ab – 2,0 mm Aluminium in 600 mm Länge erfordert möglicherweise Unterstützung während der Handhabung, um Biegen zu verhindern.