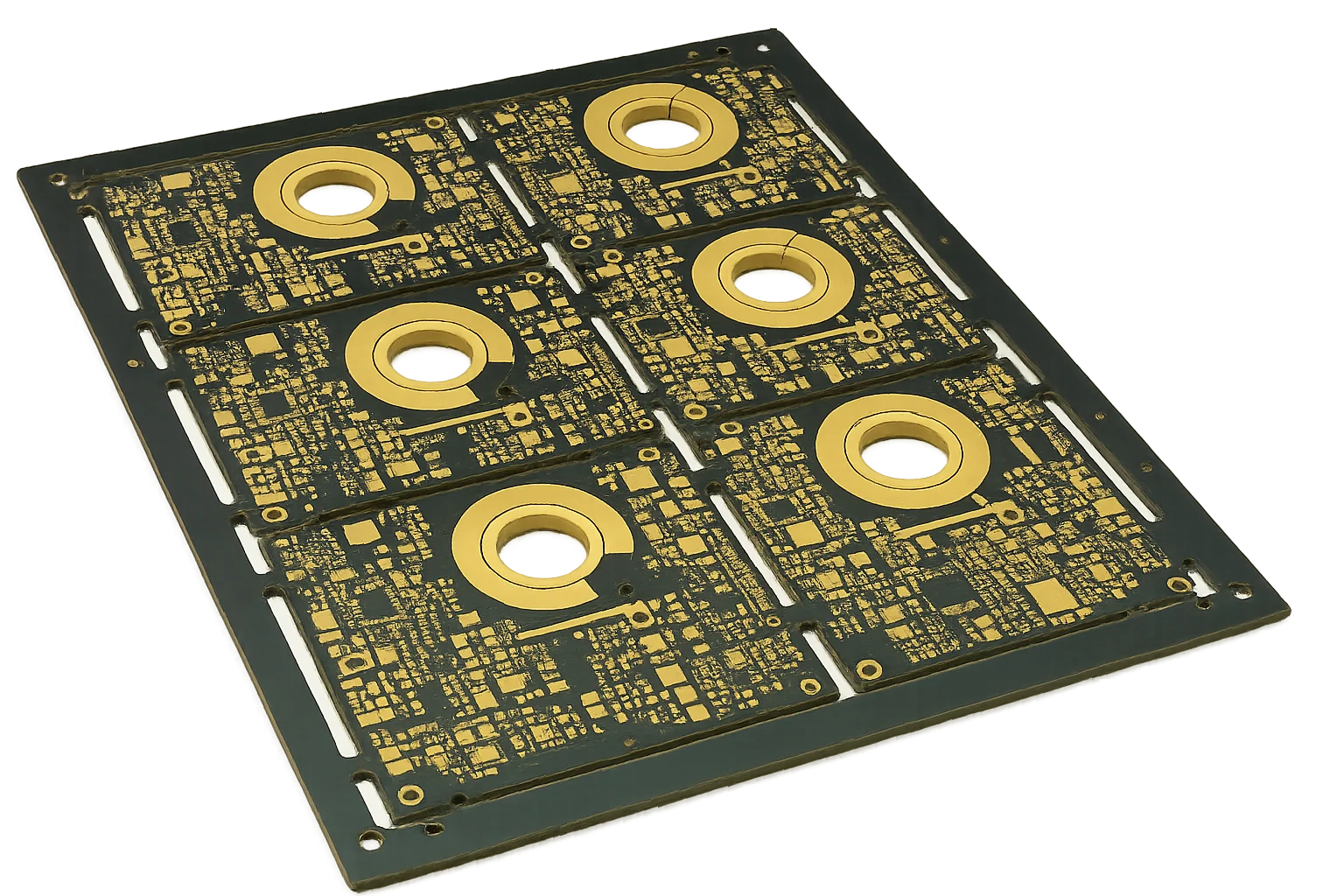

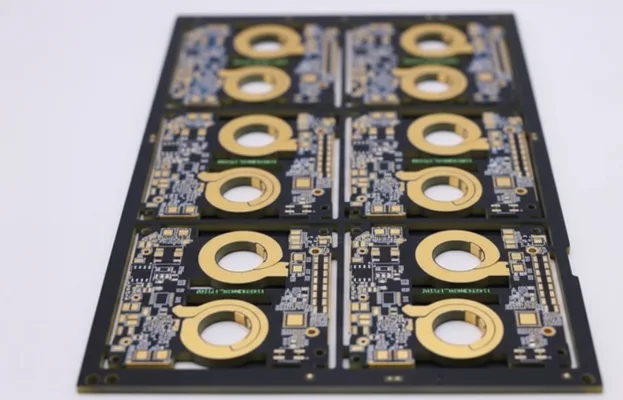

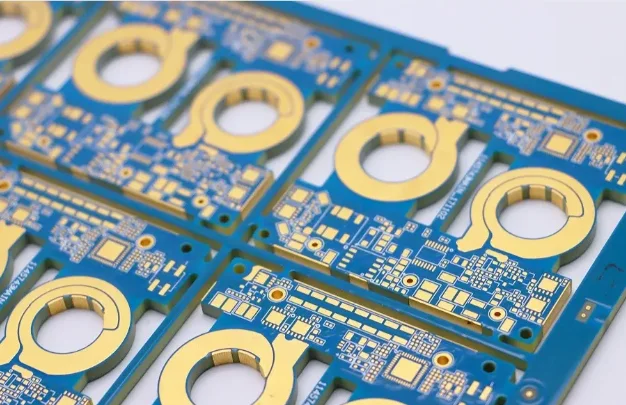

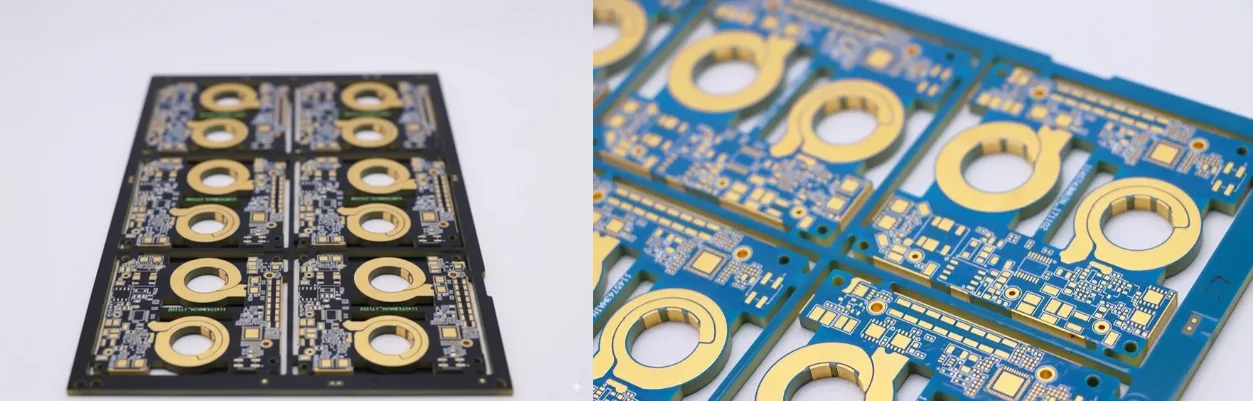

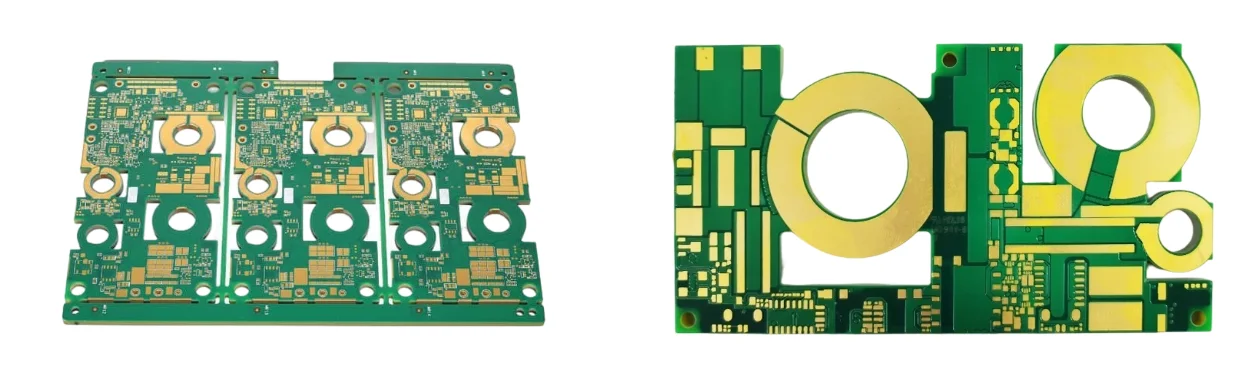

Schwere Kupfer-Leiterplattenfertigung | 3–20 oz (drei bis zwanzig Unzen) | Hohe Stromstärke & Wärmemanagement

Schwere Kupfer-Leiterplatten für Hochstrom-Leistungselektronik: 3–20 oz Kupfer (drei bis zwanzig Unzen), IPC-2152 Stromanalyse, kupfergefüllte Wärmedurchkontaktierungen und differenzielle Ätzkontrolle. Validiert durch thermische Zyklen und Hochstrom-Lasttests. IATF 16949 / ISO 13485 fähig mit 5–10 Tage (fünf bis zehn Tage) Schnellfertigungsoptionen.

Schwerkupfer-Technik & Kostenoptimierung

Strategische Umsetzung für Stromdichte und thermisches GleichgewichtSchwerkupfer-Leiterplatten sind gerechtfertigt, wenn die Stromstärke in den Leitungen ~30–50 A (dreißig bis fünfzig Ampere) überschreitet oder wenn integrierte Wärmeleitpfade ohne externe Stromschienen erforderlich sind. Typische Anwendungen umfassen Stromwandler, Automobil-Wechselrichter und industrielle Antriebe. Wir bewerten die Auswahl der Kupferstärke (3–6 oz in der Regel ausreichend; 10 oz oder mehr für Hochleistungsstufen), Wärmeverteilung (Temperaturanstiegsreduzierung um 10–30 °C — zehn bis dreißig Grad Celsius) und fertigungstechnische Kompromisse wie Gleichmäßigkeit der Beschichtung und Schichtspannung. Durch systematische Leistungsverteilungsoptimierung können Schwerkupfer-Leiterplatten Stromschienen eliminieren und die Montageschritte um 40–60% (vierzig bis sechzig Prozent) reduzieren.

Die Stromtragfähigkeit folgt den IPC-2152-Richtlinien mit Abschlägen für Umgebungstemperatur, benachbarte Wärmequellen und Gehäusebeschränkungen. Beispielsweise kann eine 4 oz (vier Unzen) Kupferleitung mit 10 mm (zehn Millimetern) Breite etwa 50–80 A (fünfzig bis achtzig Ampere) mit mäßigem Temperaturanstieg führen — die tatsächlichen Grenzen hängen von der Kupferdicke, der Leitungsgeometrie und den Luftströmungsbedingungen ab. Während der Übergang von 2 oz zu Schwerkupfer die Leiterplattenkosten um 25–40% (fünfundzwanzig bis vierzig Prozent) erhöhen kann, sinken die Gesamtsystemkosten oft aufgrund weniger Verbindungen und verbesserter Wärmeableitung.

Kritisches Risiko: Hohe Stromdichte und schlechte Beschichtungsgleichmäßigkeit können lokale Erwärmung, Delaminierung oder Ungleichgewicht beim Ätzen der Innenlagen verursachen. Übermäßige Kupferdicke ohne ordnungsgemäße Kupferbalance kann Platten während der Laminierung verziehen oder beim Bohren Ausbrüche verursachen.

Unsere Lösung: Wir wenden fortschrittliche Stromdichtemodellierung und differenzielle Beschichtungssteuerung an, um eine gleichmäßige Kupferverteilung über die Schichten hinweg zu erreichen. Wärmeleitungen und Metallkern-Leiterplatten werden integriert, wo Wärmeverteilung kritisch ist. Schichtungen folgen den IPC-6012 Klasse 3-Zuverlässigkeitsstandards mit Röntgenüberprüfung der Durchkontaktierung und Beschichtung CPK ≥ 1.33 (größer oder gleich eins Komma drei drei). Für optimierte thermische und elektrische Co-Designs siehe unsere thermischen Designrichtlinien und Hochthermik-Leiterplatten.

- Kupferdicke 105–700 μm (einhundertfünf bis siebenhundert Mikrometer) = 3–20 oz

- Stromtragfähigkeit nach IPC-2152 mit umgebungsspezifischen Abschlägen modelliert

- Wärmeleitungsarrays Ø0.30–0.50 mm (null Komma dreißig bis null Komma fünfzig Millimeter) zur Wärmeableitung

- Differenzielle Ätzkompensation für gemischte Kupferstärken

- Temperaturanstiegskontrolle durch Kupferverteilung: ΔT 10–30 °C (zehn bis dreißig Grad Celsius)

- Hybride Schichtungen, die Leistungsebenen mit Standardsteuerungsschaltungen kombinieren

🚀 Schnelle Angebotsanfrage

📋 Vollständige Fähigkeiten erhalten

Plattierungsgleichmäßigkeit & Differenziertes Ätzverfahrensmanagement

Mehrstufige Fertigung für Dickengleichmäßigkeit und HaftungVerlängerte Galvanisierung für dicke Kupferschichten (z.B. ~4–8 h — vier bis acht Stunden für ~10 oz Aufbau) nutzt kontrollierte Stromdichte und Puls-Umkehr-Profile, um eine Gleichmäßigkeit innerhalb von ±10% (plus/minus zehn Prozent) zu gewährleisten. Schrittweise Ätzrezepte behandeln Unterätzung; laterales Ätzen kann bei extremen Dicken ein Verhältnis von 1:1 (eins zu eins) mit der Kupferdicke erreichen, daher wird die Masken-/Chemiezeit sorgfältig abgestuft. Hoch-Tg-Materialien 170–180 °C (einhundertsiebzig bis einhundertachtzig Grad Celsius) widerstehen mehrfachen Reflows und längerer Plattierungsexposition.

Unsere extreme Kupferverarbeitung integriert AOI in mehreren Stufen, Querschnitte für Haftung und Hochstrombelastungstests mit IR-Thermografie zur Validierung thermischer Modelle. Verzug wird bei typischen Platten durch druckprofiliertes Laminieren auf ≤0,75% (kleiner oder gleich null Komma sieben fünf Prozent) gehalten. Siehe unseren Montagepreisführer für Termin-/Kostenhebel.

- Computerkontrollierte Plattierung mit Dickenkartierung an 25 Punkten

- Schrittweises Ätzen für feine Strukturen in der Nähe von dickem Kupfer

- Hochdrucklaminierung bis zu ~500 psi (fünfhundert Pfund pro Quadratzoll)

- Thermoschock −40 °C↔+125 °C (minus vierzig bis plus einhundertfünfundzwanzig) für Automobilprofile

Leistungsmatrix für Heavy Copper PCB

Prozessfenster für Hochstrom-Stromverteilung

| Parameter | Standardfähigkeit | Erweiterte Fähigkeit | Standard |

|---|---|---|---|

Layer Count | 2–8 Lagen (zwei bis acht) | Bis zu 32 Lagen (bis zu zweiunddreißig) | IPC-2221 |

Base Materials | FR-4 high-Tg 170–180 °C (einhundertsiebzig bis einhundertachtzig) | FR-4 mit hoher Wärmeleitfähigkeit, Rogers, Metal Core (IMS) | IPC-4101 |

Board Thickness | 1.6–3.2 mm (eins Komma sechs bis drei Komma zwei) | 0.8–8.0 mm (null Komma acht bis acht Komma null) | IPC-A-600 |

Copper Weight | 3–6 oz (105–210 μm; einhundertfünf bis zweihundertzehn Mikrometer) | Bis zu 20 oz (700 μm; siebenhundert Mikrometer) | IPC-4562 |

Min Trace/Space | 150/150 μm (6/6 mil; einhundertfünfzig mal einhundertfünfzig Mikrometer) | 100/100 μm (4/4 mil; einhundert mal einhundert Mikrometer) | IPC-2221 |

Min Hole Size | 0.30 mm (12 mil; null Komma dreißig Millimeter) | 0.20 mm (8 mil; null Komma zwanzig Millimeter) | IPC-2222 |

Via Technology | Durchkontaktierung, Thermische Vias | Kupfergefüllte Vias, Press-fit, Blind-/Buried-Vias | IPC-6012 |

Max Panel Size | 571.5 × 609.6 mm (fünfhunderteinundsiebzig Komma fünf mal sechshundertneun Komma sechs) | 571.5 × 1200 mm (fünfhunderteinundsiebzig Komma fünf mal eintausendzweihundert) | Manufacturing capability |

Current Capacity | Bis zu ~100 A pro Leiterbahn (bis zu einhundert Ampere, abhängig vom Design) | 200 A+ (zweihundert Ampere oder mehr, abhängig vom Design) | IPC-2152 |

Surface Finish | HASL bleifrei, ENIG, OSP | Immersion Silver, ENEPIG, Hart-/Dickgold | IPC-4552/4556 |

Quality Testing | E-Test, AOI, Querschnittsanalyse | Hochstrombelastung, Thermischer Schock, IR-Thermografie | IPC-9252 / IPC-TM-650 |

Certifications | ISO 9001, UL, RoHS | IATF 16949, AS9100, IPC-A-610 Klasse 3 | Industry standards |

Lead Time | 7–10 Tage (sieben bis zehn Tage) | ≈5 Tage (ungefähr fünf Tage, abhängig von der Komplexität) | Production schedule |

Bereit, Ihr PCB-Projekt zu starten?

Ob Sie einfache Prototypen oder komplexe Produktionsläufe benötigen, unsere fortschrittlichen Fertigungskapazitäten gewährleisten überlegene Qualität und Zuverlässigkeit. Erhalten Sie Ihr Angebot in nur 30 Minuten.

Thermische Designintegration & Stromverteilungsstrategie

Gehen Sie über einfache Stromtabellen hinaus: dimensionieren Sie Leiterbahnen gemäß IPC-2152 und validieren Sie sie mit Randbedingungen (Umgebung, Luftströmung, Gehäuse). Für Dauerbetrieb begrenzen viele Designs ΔT auf etwa 10–20 °C (zehn bis zwanzig Grad Celsius), mit transienten Werten bis zu 30–40 °C (dreißig bis vierzig). Große Kupferflächen dissipieren ~3–5× (drei bis fünf Mal) mehr Wärme im Vergleich zu isolierten Leiterbahnen mit gleichem Querschnitt.

Thermische Durchkontaktierungen: Ø0,30–0,50 mm (null Komma dreißig bis null Komma fünfzig) bei 1,0–1,5 mm Raster (eins bis eins Komma fünf) unter heißen Bauteilen. Kupfergefüllte Durchkontaktierungen können die vertikale Leitfähigkeit um ~10–20× (zehn bis zwanzig Mal) erhöhen. Schaffen Sie direkte Pfade zu Wärmeausbreitungsschichten oder Kühlkörpern. Siehe Thermische Durchkontaktierungsdesign.

Gemischte Kupfergewichte erfordern Stackup-Planung, um Harzmangel und Dickensprünge zu vermeiden. Platzierung von 3–6 oz (drei bis sechs Unzen) Stromschichten nahe der Außenseite verbessert die Wärmeableitung; innere 1–2 oz (ein bis zwei Unzen) Schichten handhaben Steuersignale. Dieser hybride Ansatz kann Materialkosten um 20–30% (zwanzig bis dreißig Prozent) reduzieren, während Stromziele erreicht werden.

Benötigen Sie eine Experten-Design-Überprüfung?

Unser Ingenieursteam bietet kostenlose DFM-Analyse und Optimierungsempfehlungen

Sequenzielle Verarbeitung & Qualitätskontrollmethodik

Basisfolie (35–70 μm; fünfunddreißig bis siebzig Mikrometer) beeinflusst Haftung und Endmorphologie. Galvanische Abscheidung ~25–30 μm/h (fünfundzwanzig bis dreißig Mikrometer pro Stunde) erhält die Kornstruktur. Hull-Zelle und Coupon-Mapping optimieren Stromdichte. Fotoresistdicke skaliert mit Kupfergewicht (z.B. 75–100 μm für ~10 oz), um längere Ätzzeiten zu überstehen; regeneratives Ätzen hält Kupferbeladung stabil. Differenzielles Ätzen erreicht 100–150 μm (einhundert bis einhundertfünfzig Mikrometer) Strukturen neben Heavy-Copper. Abnahme richtet sich nach IPC-Klasse-3 Mikroschnittkriterien.

Laminierung: gestufte Rampen auf ~185 °C (einhundertfünfundachtzig Grad Celsius) und Drücke bis ~500 psi (fünfhundert Pfund pro Quadratzoll) verhindern Lufteinschlüsse. Dimensionsstabilität hält ±0,10 mm pro 300 mm (plus/minus null Komma zehn pro dreihundert). Bestückung für Heavy-Copper-Pads kann Vorwärmung und verlängerte Reflow-Dauer erfordern, um Benetzung sicherzustellen.

Substratwahl für thermische & elektrische Leistung

Wählen Sie Materialien nach Wärmeleitfähigkeit, Tg und z-Achsen-CTE. FR-4 high-Tg 170–180 °C unterstützt moderate Anstiege (<40–50 °C — weniger als vierzig bis fünfzig Grad Celsius). Für höhere Lasten bieten gefüllte Systeme 0,6–1,0 W/m·K (null Komma sechs bis eins Komma null Watt pro Meter-Kelvin), ~2–3× (zwei bis drei Mal) Standard-FR-4. Für extreme Dissipation bietet IMS (Metallkern) 1,0–8,0 W/m·K (eins bis acht), begrenzt aber Schichtanzahl; siehe Metallkern-Leiterplatte.

Hybride Stackups mit wärmeleitenden Prepregs (0,5–0,7 W/m·K — null Komma fünf bis null Komma sieben) zwischen Stromschichten plus Standardmaterialien für Signalebenen können Kosten um 30–40% (dreißig bis vierzig Prozent) senken, während thermische Leistung erhalten bleibt. Qualifizieren Sie mit Delamination nach mehreren Reflows und CAF-Widerstand für Hochspannungspfade.

Zuverlässigkeitstestmatrix & Leistungsvalidierung

Hochstromlasttests wenden 50–200 A (fünfzig bis zweihundert Ampere) an, während IR-Thermografie die stationäre Temperatur und das Fehlen von Hotspots bestätigt (>10 °C — mehr als zehn Grad Celsius über dem Durchschnitt wird markiert). Dauerläufe können 4–8 h (vier bis acht Stunden) dauern, wobei Automobilprofile bis zu 100 h (einhundert Stunden) erfordern.

Thermische Zyklen: −40 °C bis +125 °C (minus vierzig bis plus einhundertfünfundzwanzig) mit 15-minütigen Haltezeiten für 500–1000 Zyklen (fünfhundert bis eintausend). Akzeptiert, wenn ΔR ≤10% (kleiner oder gleich zehn Prozent). Querschnitte überprüfen Barrel-Risse und Haftung. Siehe thermische Zuverlässigkeitstests.

Mechanisch: PTH-Zugfestigkeit zielt auf >8 lbf (mehr als acht Pfund-Kraft) für Ø0,80 mm Löcher; Montageprofile verlängern das Einweichen für 6–10 oz (sechs bis zehn Unzen) Pads, um Benetzung sicherzustellen. Vollständige Rückverfolgbarkeit umfasst Materialien, Prozessparameter und Testdaten für jede Charge.

Anwendungsspezifische Heavy-Copper-Implementierung

EV-Leistungselektronik/BMS: 6–10 oz (sechs bis zehn Unzen) Hauptbusse für 200–400 A (zweihundert bis vierhundert Ampere) Dauerbetrieb mit Junction-to-Coolant θJB <0,5 °C/W (kleiner als null Komma fünf Grad Celsius pro Watt).

Industrieantriebe/Schweißen: 10–20 oz (zehn bis zwanzig Unzen) für Spitzen >300 A (mehr als dreihundert), verteilte thermische Vias (50–100 pro TO-247) für >100 W/cm² (mehr als einhundert Watt pro Quadratzentimeter).

Erneuerbare Energien: selektives Heavy Copper nur auf Hochstrompfaden, um Kosten gegen Lebensdauerzuverlässigkeit abzuwägen.

Technische Absicherung & Zertifizierungen

Erfahrung: produktionserprobte Heavy-Copper- und Extreme-Copper-Aufbauten mit zonenkontrollierter Laminierung und gestaffeltem Ätzen.

Expertise: IPC-2152-Modellierung + IR-Validierung; SPC auf Galvanik/Ätzen; Cpk-Ziele ≥1,33 (größer oder gleich eins Komma drei drei).

Autorität: IPC Klasse 3, IATF 16949, ISO 13485, AS9100; auditbereite Dokumentation.

Vertrauenswürdigkeit: MES verknüpft Chargencodes/Serialisierung mit Inline-Testdaten; thermische/Lastberichte verfügbar.

- Prozesskontrollen: Galvanikdicke, Ätzunterätzung, Laminierungsdruck/Temperatur

- Rückverfolgbarkeit: Einheitenserialisierung, Komponenten-Chargenverfolgung, digitaler Traveler

- Validierung: Lasttests, thermische Zyklen/Schock, Mikroschnitte nach IPC-TM-650

Häufig gestellte Fragen

What copper thickness qualifies as heavy vs extreme copper?

How do thermal vias and planes work together?

Which factory controls matter most for reliability?

When should I specify IMS or metal core instead of FR-4 heavy copper?

Does heavy copper affect assembly?

Erleben Sie Fertigungsexzellenz

Fortschrittliche Fertigungsprozesse gewährleisten, dass jede PCB den höchsten Qualitätsstandards entspricht. Erhalten Sie sofort Ihr individuelles Angebot.