Moderne Bildgebungstechnologie erfordert anspruchsvolle elektronische Plattformen, die hervorragende Bildqualität liefern und gleichzeitig kompakte Designs und effizienten Stromverbrauch gewährleisten. Kamera-PCB-Lösungen integrieren fortschrittliche Bildsensoren, Hochgeschwindigkeitssignalverarbeitung und präzise optische Steuerungen für verschiedene Anwendungen in den Bereichen Unterhaltungselektronik, Sicherheitssysteme und Industrieautomatisierung. HILPCB ist spezialisiert auf die Herstellung von Hochleistungs-Kameraleiterplatten, die außergewöhnliche Bildaufnahmefähigkeiten und zuverlässigen Betrieb unter anspruchsvollen Umweltbedingungen ermöglichen.

Kamera-PCB-Technologie und Bildsensor-Integration

Kamera-PCB-Systeme dienen als elektronische Grundlage für moderne Bildgebungsgeräte und integrieren anspruchsvolle Sensor-Arrays, Signalverarbeitungsschaltungen und optische Steuermechanismen, um hochwertige Bildaufnahmen in verschiedenen Anwendungen zu ermöglichen. Moderne Kameraleiterplatten-Designs müssen fortschrittliche CMOS- und CCD-Bildsensoren unterstützen und gleichzeitig komplexe Datenströme bei Frequenzen von Standardauflösung bis zu Ultra-HD-Formaten inklusive 4K- und 8K-Videoaufnahmefähigkeiten verwalten.

Wesentliche Kamera-PCB-Komponenten:

Bildverarbeitungseinheiten: Hochleistungsprozessoren mit Betriebsfrequenzen über 500 MHz verarbeiten Echtzeitbildverbesserung, Kompressionsalgorithmen und fortschrittliche computergestützte Fotofunktionen für professionelle Bildgebungsanwendungen.

Sensorschnittstellen-Schaltungen: Präzise Analog-Digital-Wandler mit 12-Bit- bis 16-Bit-Auflösung gewährleisten genaue Farbwiedergabe und Dynamikumfangserfassung, während spezielle Stromversorgungssequenzierungsschaltungen optimale Sensorinitialisierung und -betrieb aufrechterhalten.

Kommunikationssysteme: Fortgeschrittene Schnittstellencontroller verwalten die Datenübertragung über USB, MIPI CSI und drahtlose Protokolle und ermöglichen nahtlose Konnektivität für Smartphone-Kamera-PCBs, Webcam-PCBs und IP-Kamera-PCB-Anwendungen.

Stromversorgungsnetzwerke: Anspruchsvolle Spannungsregelungsschaltungen und Batterieüberwachungssysteme optimieren den Energieverbrauch für mobile Geräte und sorgen gleichzeitig für eine stabile Stromverteilung über alle Kamera-Subsysteme.

Die grundlegende Herausforderung bei der Massenfertigung von Kamera-PCBs besteht darin, optimale Signalintegrität zu erreichen und gleichzeitig elektromagnetische Störungen in zunehmend kompakten Bauformen zu minimieren. Jede Entscheidung zur Komponentenplatzierung wirkt sich direkt auf die Bildqualität und Systemzuverlässigkeit aus, was innovative Designansätze erfordert, die elektrische Leistung, thermische Effizienz und Fertigungsskalierbarkeit in Hochvolumenproduktionsumgebungen priorisieren.

Unsere Flexible-PCB-Technologie ermöglicht innovative Kameramodul-Konfigurationen, die sich komplexen Gerätegeometrien anpassen und gleichzeitig hervorragende elektrische Leistung und mechanische Zuverlässigkeit beibehalten.

Fortgeschrittene Fertigung und Qualitätskontrolle für Kamera-PCB-Anwendungen

Während sich HILPCB nicht nur auf Kameraelektronik beschränkt, macht uns unsere Expertise in Hochfrequenz-, Multilayer- und Präzisions-PCB-Fertigung zu einem vertrauenswürdigen Partner für anspruchsvolle Kamera-PCB-Anwendungen in Sicherheits-, Industrie- und Bildgebungssystemen.

Was uns in Kamera-PCB-Projekten auszeichnet:

- Hochfrequenz-Design-Expertise

Unsere PCBs unterstützen schnellen Datentransfer zwischen Bildsensoren und Prozessoren - entscheidend für 4K-Videokameras, Maschinenvision und hochauflösende Überwachungssysteme. - Komplexer Schichtaufbau & Miniaturisierung

Wir bauen kompakte Kameramodul-PCBs mit HDI, Blindvias und kontrollierter Impedanz - für Signalintegrität in platzbeschränkten Designs. - Präzisionsmontage & Test

SMT-Linien unterstützen feinste Komponenten wie CMOS-Sensoren und RF-Module, mit AOI, Röntgen und Funktionstests zur Überprüfung jeder Verbindung und Signalstrecke. - Umweltbeständigkeit

Alle Platinen werden durch Temperaturwechsel-, Vibrations- und Feuchtigkeitstests validiert, geeignet für Außensicherheitskameras, autonome Systeme und Industrieumgebungen.

Ob Sie eine Smart Camera, Bildsensor-Modul oder eingebettetes Vision-System entwickeln - unsere Hochleistungs-PCB-Fähigkeiten stellen sicher, dass Kamera-PCBs elektrischen und umweltbedingten Anforderungen gerecht werden - mit konsistenter Qualität vom Prototyp bis zur Großserie.

Spezialisierte Anwendungen und kundenspezifische Lösungsentwicklung

Kamera-PCB-Technologie dient zunehmend vielfältigen Anwendungen, die spezialisierte Designansätze und Leistungsmerkmale erfordern, die auf spezifische Betriebsanforderungen zugeschnitten sind. Das Verständnis dieser verschiedenen Anwendungen ermöglicht optimierte Lösungen, die Leistungsfähigkeit, Kostenüberlegungen und Zuverlässigkeitsanforderungen für erfolgreiche Markteinführungen in den Bereichen Unterhaltungselektronik, Sicherheitssysteme und Industrieautomatisierung effektiv ausbalancieren.

Wesentliche Anwendungskategorien:

Integration in Unterhaltungselektronik: Smartphone- und Tablet-Kamera-Implementierungen erfordern Multimodul-Koordination, fortschrittliche Autofokus-Mechanismen und ausgeklügelte Bildstabilisierungssysteme, während Webcam-PCB-Designs auf Kostenoptimierung und zuverlässige Videokonferenzleistung fokussieren.

Sicherheits- und Überwachungssysteme: IP-Kamera-PCB-Lösungen integrieren Netzwerkfähigkeiten inklusive Power-over-Ethernet-Unterstützung und drahtlose Kommunikationsmodule, während Sicherheitskamera-PCB-Designs Umweltbeständigkeit und verlängerte Betriebsdauer für kontinuierliche Überwachungsanwendungen betonen.

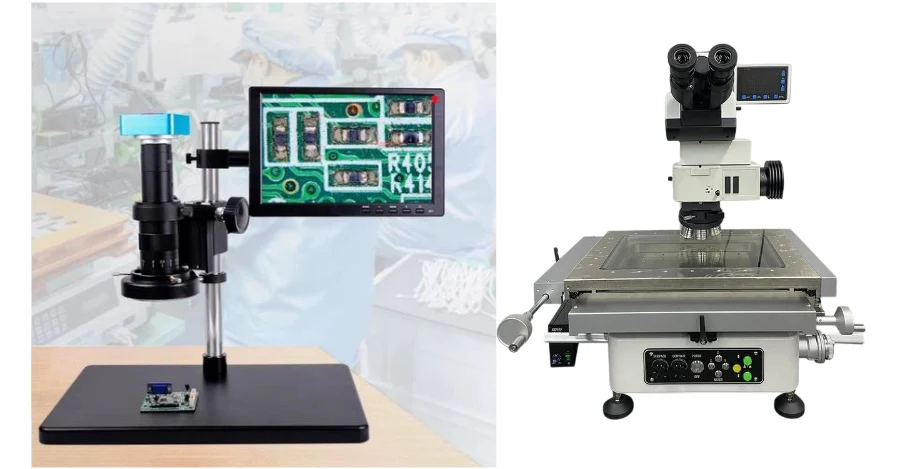

Industrielle und medizinische Anwendungen: Maschinenvisionskamera-PCB-Implementierungen betonen Präzisionstaktung und industrielle Kommunikationsschnittstellen für Fabrikautomatisierung, während medizinische Bildgebungsanwendungen biokompatible Materialien und ultrahohe Bildqualität für endoskopische Verfahren und chirurgische Visualisierungssysteme erfordern.

Automobil- und Luftfahrtsysteme: Automobil-Kamera-PCB-Designs müssen AEC-Q100-Qualifikationsstandards erfüllen und über erweiterte Temperaturbereiche für Fahrerassistenzsysteme arbeiten, während spezialisierte Luftfahrtanwendungen erhöhte Strahlungsbeständigkeit und missionskritische Zuverlässigkeitsspezifikationen erfordern.

Die grundlegende Anwendungsherausforderung besteht darin, die Kern-Kamera-PCB-Technologie an verschiedene Leistungsanforderungen anzupassen und gleichzeitig Fertigungseffizienz und Kosteneffektivität beizubehalten. Jede spezialisierte Implementierung erfordert sorgfältige Berücksichtigung von Umweltbedingungen, regulatorischen Compliance-Anforderungen und langfristigen Zuverlässigkeitserwartungen, die über verschiedene Marktsegmente und Betriebsumgebungen hinweg erheblich variieren.

Unsere Multilayer-PCB-Konstruktionstechniken unterstützen komplexe Kamerassystemarchitekturen und behalten gleichzeitig die kompakten Bauformen bei, die für die Integration in moderne elektronische Geräte erforderlich sind.

Warum HILPCB für die Kamera-PCB-Fertigung wählen?

HILPCB bietet vollständige Kamera-PCB-Lösungen - vom Design über Fertigung, Montage bis zum Test - maßgeschneidert für Bildgebungssysteme in Konsumenten-, Industrie- und Sicherheitsanwendungen.

Wir bieten:

- Präzisions-PCB-Fertigung: HDI-, flexible und Multilayer-Platinen mit engen Toleranzen, Feinleiterätzung und Impedanzkontrolle

- Fortgeschrittene Montagedienste: SMT für Bildsensoren, Mikro-BGA und Linsensysteme mit automatisierter optischer und Röntgeninspektion

- End-to-End-Tests: Elektrische, funktionale und Bildsignalvalidierung für konsistente Leistung

- Design-Support: Beratung zu EMV, Wärmemanagement und Sensorschnittstellenoptimierung

- Zertifizierte Qualität: IPC-Klasse-3-, ISO-9001- und RoHS-konforme Prozesse mit vollständiger Rückverfolgbarkeit

Vom Prototyp bis zur Großserienfertigung liefern wir Hochleistungs-Kamera-PCBs, die auf Geschwindigkeit, Zuverlässigkeit und Markterfolg ausgelegt sind.

👉 Kamera-PCB-Angebot anfordern

Häufig gestellte Fragen zu Kamera-PCB-Design und Fertigung

Was unterscheidet CMOS- von CCD-Sensoren in Kamera-PCB-Anwendungen?

CMOS-Sensoren bieten überlegenen Stromverbrauch, schnellere Datenauslesefähigkeiten und kosteneffektive Fertigungsprozesse, was sie optimal für Unterhaltungselektronik wie Smartphones und Webcams macht. CCD-Sensoren liefern außergewöhnliche Empfindlichkeit bei schwachem Licht und überlegene Farbgenauigkeit, die für wissenschaftliche und medizinische Bildgebungsanwendungen trotz höheren Stromverbrauchs und Fertigungskosten bevorzugt werden.

Wie beeinflussen Signalintegritätsüberlegungen Kamera-PCB-Designansätze?

Kamera-PCB-Designs müssen Hochgeschwindigkeits-Digitalsignale über 1 Gbps effektiv verwalten und gleichzeitig elektromagnetische Störungen zwischen Bildsensoren und Verarbeitungseinheiten minimieren. Effektive Designlösungen umfassen kontrollierte Impedanzrouting-Techniken, strategische Masseebenenimplementierung, umfassende Abschirmstrategien und sorgfältige Komponentenplatzierung, die zuverlässige Signalübertragung und optimale Bildqualitätsleistung gewährleisten.

Welche spezialisierten Anforderungen gelten für Automobil-Kamera-PCB-Implementierungen?

Automobil-Kamera-PCB-Designs müssen AEC-Q100-Qualifikationsstandards erfüllen, zuverlässigen Betrieb über erweiterte Temperaturbereiche von -40°C bis +125°C demonstrieren, robuste elektromagnetische Kompatibilitätsleistung bieten und außergewöhnliche Zuverlässigkeit für sicherheitskritische Fahrerassistenzsysteme einschließlich Kollisionsvermeidung und automatischer Parkfunktionalität liefern.

Wie beeinflusst Komponentenminiaturisierung die Komplexität der Kamera-PCB-Fertigung?

Moderne Smartphone-Kamera-Implementierungen erfordern ultrakompakte Designs mit Komponentenplatzierungsgenauigkeiten innerhalb von 25 Mikrometern, anspruchsvolle Multikameramodul-Integrationsfähigkeiten und fortschrittliche Flex-Rigid-PCB-Konstruktionen. Fertigungsherausforderungen umfassen Präzisionsmontageprozesse, umfassende elektromagnetische Abschirmanforderungen und umfangreiche Funktionstests, die sowohl elektrische Leistung als auch optische Eigenschaften validieren.

Welche umfassenden Testprotokolle gewährleisten Kamera-PCB-Qualität und -Zuverlässigkeit?

Testverfahren umfassen automatisierte optische Inspektion zur Montagequalitätsverifizierung, funktionale Validierung von Bildauflösungs- und Farbgenauigkeitsparametern, Umgebungsbelastungsscreening über Betriebstemperaturbereiche, elektromagnetische Kompatibilitätsverifizierung für regulatorische Compliance und beschleunigte Alterungstests, die erweiterte Betriebslebenszyklen unter Belastungsbedingungen simulieren.

Kann HILPCB Prototypenentwicklung und Hochvolumen-Kamera-PCB-Produktionsanforderungen effektiv unterstützen?

Unsere Fertigungskapazitäten umfassen Schnellprototyping-Services für neue Produktentwicklungen bis hin zur Hochvolumenproduktion für globale Märkte der Unterhaltungselektronik. Wir bieten skalierbare Lösungen mit angemessenen Qualitätsstandards, wettbewerbsfähigen Kostenstrukturen und zuverlässigen Lieferplänen für verschiedene Marktsegmente einschließlich Verbrauchergeräte, Sicherheitssysteme und industrielle Bildgebungsanwendungen.