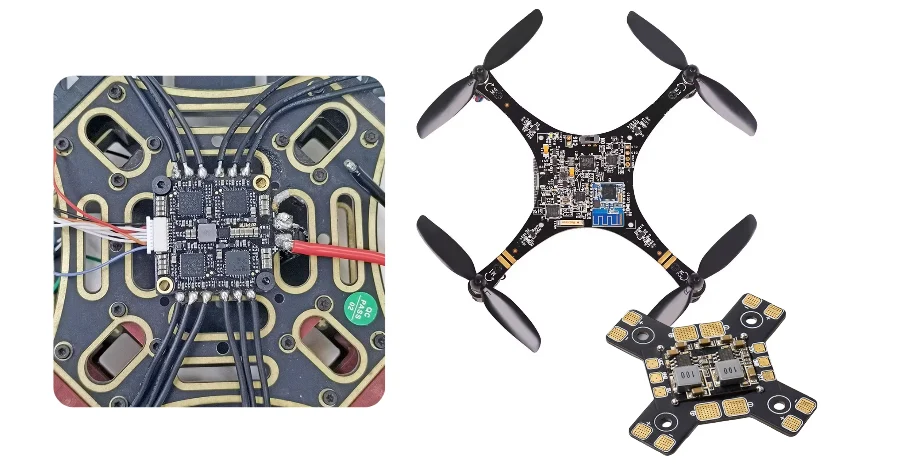

Moderne unbemannte Luftfahrzeuge erfordern anspruchsvolle elektronische Systeme, die Leistung, Gewicht und Energieeffizienz in Einklang bringen. Professionelle Drohnen-PCB-Lösungen müssen komplexe Flugsteuerungsalgorithmen, Sensorfusionsfähigkeiten und drahtlose Kommunikationssysteme in extrem kompakten Bauformen integrieren. HILPCB ist spezialisiert auf die Herstellung von leistungsstarken Drohnen-Leiterplatten, die autonome Flugoperationen, verlängerte Missionsdauern und zuverlässige Datenübertragung für kommerzielle, industrielle und Freizeit-UAV-Anwendungen ermöglichen.

Drohnen-PCB-Technologie und Flugsteuerungsarchitektur

Drohnen-PCB-Systeme dienen als zentrales Nervensystem für unbemannte Luftfahrzeuge und integrieren Flugsteuerungsprozessoren, Sensorschnittstellen, Kommunikationsmodule und Stromversorgungsschaltungen. Moderne Quadrocopter-PCB-Designs müssen Echtzeitdaten von mehreren Sensoren wie Beschleunigungsmessern, Gyroskopen, Magnetometern und barometrischen Drucksensoren verarbeiten, um stabile Flugoperationen aufrechtzuerhalten.

Wesentliche Drohnen-PCB-Komponenten:

- Flugsteuerungseinheit: 32-Bit-ARM-Cortex-Prozessoren, die fortschrittliche Flugalgorithmen mit Frequenzen bis zu 168 MHz für die Echtzeit-Steuerung ausführen

- Sensorschnittstellenschaltungen: Mehrkanalige ADCs und digitale Schnittstellen für IMU-Sensoren, GPS-Module und Umweltüberwachungssysteme

- Kommunikationssysteme: 2,4-GHz- und 5,8-GHz-RF-Transceiver für Telemetrie, Videoübertragung und Fernsteuerungsfunktionen

- Stromversorgung: Effiziente Schaltregler und Batterieüberwachungsschaltungen, optimiert für Lithium-Polymer-Batteriesysteme

Die grundlegende Herausforderung beim Design von Drohnen-Leiterplatten besteht darin, maximale Funktionalität bei minimalem Gewicht und Stromverbrauch zu erreichen. Jedes Gramm PCB-Gewicht wirkt sich direkt auf die Flugzeit und Nutzlastkapazität aus, was innovative Designansätze erfordert, die Bauteildichte und thermische Effizienz priorisieren.

Unsere Flexible-PCB-Technologie ermöglicht kreative Formfaktorlösungen, die es Drohnenherstellern erlauben, Elektronik nahtlos in aerodynamische Flugzeugrumpfdesigns zu integrieren, während sie hervorragende elektrische Leistung und mechanische Zuverlässigkeit beibehalten.

Miniaturisierungs- und Gewichtsoptimierungsstrategien

Erfolgreiches Drohnen-PCB-Design erfordert eine aggressive Miniaturisierung ohne Kompromisse bei Funktionalität oder Zuverlässigkeit. Gewichtsoptimierungsstrategien müssen jeden Aspekt des Leiterplattendesigns berücksichtigen, von der Bauteilauswahl über Substratmaterialien bis hin zu Montagetechniken. Fortgeschrittene Miniaturisierungstechniken:

- Hochdichte-Interconnect-Technologie: HDI-Leiterplatten mit Mikrovias ermöglichen die Bauteilplatzierung auf beiden Seiten mit minimaler Lagenzahl

- Eingebettete Bauteilintegration: Passive Komponenten, die in das Leiterplattensubstrat eingebettet sind, um den Oberflächenbedarf zu reduzieren

- System-in-Package-Lösungen: Multi-Chip-Module, die Prozessoren, Speicher und HF-Schaltungen in einzelnen Gehäusen kombinieren

- Flexibel-starre Hybriddesigns: Strategischer Einsatz flexibler Verbindungen zur Eliminierung sperriger Stecker und Kabel

Materialauswahl zur Gewichtsreduzierung: Die moderne UAV-Leiterplattenfertigung nutzt spezielle Materialien, die hervorragende elektrische Eigenschaften bieten und gleichzeitig das Gewicht minimieren. Ultradünne Kupferfolien, leichte Kernmaterialien und fortschrittliche Lötstopplack-Technologien tragen zur Gesamtgewichtsreduzierung bei, ohne Leistung oder Haltbarkeit zu beeinträchtigen.

Die Bauteilauswahl spielt eine entscheidende Rolle bei der Erzielung optimaler Gewichts-Leistungs-Verhältnisse. System-on-Chip-Lösungen integrieren mehrere Funktionen in einzelne Gehäuse, reduzieren sowohl Gewicht als auch Stromverbrauch und verbessern die Gesamtsystemzuverlässigkeit durch reduzierte Verbindungen.

Unsere Hochfrequenz-Leiterplatten-Expertise gewährleistet optimale Leistung für Drohnen-Kommunikationssysteme und unterstützt sowohl die Kontrolllink-Zuverlässigkeit als auch die Anforderungen an die HD-Videoübertragung.

Stromversorgung und Batterielebensdauer-Optimierung

Drohnen-Leiterplatten-Designs müssen die Energieeffizienz priorisieren, um Flugzeiten und Betriebsfähigkeiten zu maximieren. Effektive Stromversorgungssysteme verlängern die Einsatzdauer bei gleichbleibender Leistung über verschiedene Flugbedingungen und Nutzlastanforderungen hinweg.

Designprinzipien für Energieeffizienz:

- Multi-Rail-Stromverteilung: Optimierte Spannungsregelung für verschiedene Subsysteme einschließlich Prozessoren, Sensoren und Kommunikationsmodule

- Dynamische Leistungsskalierung: Intelligentes Strommanagement, das den Verbrauch basierend auf Flugmodi und Betriebsanforderungen anpasst

- Batterieüberwachungssysteme: Präzise Spannungs- und Strommessschaltungen für genaue Ladezustandsschätzung und Zellenausgleich

- Schlafmodus-Implementierung: Energiesparmodi für nicht-kritische Systeme während längerer Loiter-Operationen

Thermische Management-Überlegungen: Effizientes thermisches Design verhindert Überhitzung bei gleichzeitiger Aufrechterhaltung optimaler elektronischer Leistung. Strategische Bauteilplatzierung, thermische Vias und Wärmeausbreitungstechniken gewährleisten zuverlässigen Betrieb über Umgebungstemperaturbereiche von -40°C bis +85°C. Leistungsmanagement-Schaltungen müssen die dynamischen Stromanforderungen von Drohnensystemen bewältigen, von der Hochstrom-Motorsteuerung bei aggressiven Manövern bis zur Niedrigenergie-Telemetrieübertragung während des Reiseflugs. Fortschrittliche Schaltregler mit hohem Wirkungsgrad minimieren Leistungsverluste und liefern gleichzeitig saubere, stabile Spannungen für empfindliche Sensor- und Kommunikationsschaltungen.

Unsere Mehrschicht-Leiterplatten-Konstruktionstechniken ermöglichen komplexe Stromverteilungsnetze, die Spannungsabfälle und elektromagnetische Störungen minimieren, während kompakte Bauformen beibehalten werden.

Kommunikationszuverlässigkeit und Qualitätssicherung in flugkritischen Leiterplatten

In Luft- und Raumfahrt sowie Verteidigungsanwendungen sind sichere Kommunikation und bewährte Zuverlässigkeit nicht verhandelbar. Leiterplatten-Designs müssen stabile Datenverbindungen für Lenkung, Telemetrie oder Nutzlaststeuerung gewährleisten – und gleichzeitig thermischen, mechanischen und elektromagnetischen Belastungen standhalten.

Unsere Hochfrequenz-Leiterplatten unterstützen duale RF-Übertragung (z.B. 2,4 GHz und 5,8 GHz), integrierte Antennensysteme und verschlüsselte Protokolle, um die Konnektivität in komplexen Umgebungen aufrechtzuerhalten. Durch optimierte Layouts und EMI-Abschirmung minimieren wir Interferenzen und Signalverluste.

Um den Missionserfolg zu gewährleisten, durchläuft jede Leiterplatte umfassende Qualitätstests, einschließlich Temperaturwechseltests, Vibrationssimulation, EMI/EMC-Verifizierung und vollständiger elektrischer Prüfung. Alle Prozesse folgen AS9100- und IPC-Klasse-3-Standards mit rückverfolgbaren QA-Protokollen vom Prototyp bis zur Serienproduktion.

Ob für eine Lenkeinheit oder eine autonome Drohne – unsere Leiterplatten sind sowohl für Kommunikationsintegrität als auch langfristige Betriebszuverlässigkeit in kritischen Systemen ausgelegt.

Warum HILPCB für die Leiterplattenfertigung von Drohnen wählen?

HILPCB kombiniert umfangreiche Erfahrung in der Luft- und Raumfahrttechnik mit innovativen Fertigungskapazitäten, die speziell auf Drohnen- und UAV-Anwendungen zugeschnitten sind. Unser ganzheitlicher Ansatz adressiert die einzigartigen Herausforderungen des Drohnen-Leiterplattendesigns und liefert gleichzeitig kosteneffiziente Lösungen für kommerzielle und industrielle Märkte.

Spezialisierte Drohnenelektronik-Kapazitäten:

- Design-Optimierungsdienstleistungen: Anwendungsbezogene Ingenieursunterstützung für Gewichtsreduzierung, Energieeffizienz und EMI-Minderung

- Schnellprototyping: Kurzfristige Leiterplattenfertigung für schnelle Designiterationen und beschleunigte Markteinführung

- Skalierbare Fertigung: Produktionskapazitäten von Prototypenmengen bis zur kommerziellen Serienfertigung

- Lieferkettenmanagement: Bauteilbeschaffung und Obsoleszenzmanagement für langfristige Produktlebenszyklusunterstützung

Unsere Fertigungsstätte integriert fortschrittliche Prüftechnologien wie automatische optische Inspektion, Röntgenbildgebung und In-Circuit-Tests, um sicherzustellen, dass jede Drohnen-Leiterplatte strenge Qualitätsanforderungen erfüllt. Umweltprüfkapazitäten validieren die Leistung über Betriebstemperaturbereiche und Belastungsbedingungen hinweg.

Technischer Support und Ingenieurdienstleistungen: Wir bieten umfassende Designunterstützung einschließlich elektromagnetischer Verträglichkeitsanalyse, thermischer Simulation und mechanischer Integrationsberatung. Unser Ingenieurteam arbeitet mit Drohnenherstellern zusammen, um PCB-Designs für spezifische Missionsanforderungen zu optimieren, während gleichzeitig die Fertigungseffizienz und Kostenziele eingehalten werden.

Turnkey-Assembly-Services vereinfachen den Produktionsprozess durch die Verwaltung der Bauteilbeschaffung, Montageplanung und Qualitätsprüfung unter alleiniger Verantwortung, was die Komplexität reduziert und die Entwicklungszeiten beschleunigt.

Bereit, Ihr Drohnenprojekt mit professionellen PCB-Lösungen auf das nächste Level zu heben? Unser erfahrenes Ingenieurteam steht bereit, um Ihre UAV-Entwicklungsanforderungen zu unterstützen.

FAQ zu Drohnen-PCB-Design und -Fertigung

Welche wichtigen Designaspekte sind für die Gewichtsoptimierung von Drohnen-PCBs zu beachten?

Die Gewichtsoptimierung von Drohnen-PCBs erfordert HDI-Technologie, eingebettete Komponenten, leichte Materialien und den strategischen Einsatz flexibler Schaltungen. Jede Designentscheidung muss Funktionalität und Gewichtsauswirkung abwägen, mit typischen Zielwerten von weniger als 10 Gramm für Flugsteuerungsplatinen in Freizeitdrohnen.

Wie unterscheiden sich die Anforderungen an das Strommanagement für Drohnenanwendungen?

Das Strommanagement für Drohnen muss dynamische Lastströme von Motorreglern bewältigen und gleichzeitig die Batterieeffizienz maximieren. Wichtige Anforderungen umfassen mehrfache Spannungsregelung, Batterieüberwachung, thermisches Management und intelligente Leistungsskalierung basierend auf Flugmodi und Betriebsanforderungen.

Welche Kommunikationsfrequenzen werden üblicherweise in Drohnensystemen verwendet?

Drohnensysteme nutzen typischerweise 2,4 GHz für Steuerungsverbindungen, 5,8 GHz für Videoübertragung und verschiedene Frequenzen für Telemetrie, einschließlich 433 MHz, 915 MHz und LoRa-Bändern. Das Design muss sicherstellen, dass es minimale Interferenzen zwischen mehreren gleichzeitig betriebenen Kommunikationssystemen gibt.

Wie validiert die Umgebungstests die Zuverlässigkeit von Drohnen-PCBs?

Umgebungstests umfassen Temperaturzyklen von -40°C bis +85°C, Vibrationstests bis zu 20G Beschleunigung, Feuchtigkeitsexposition und Höhensimulation. Diese Tests validieren die Leistung unter realen Flugbedingungen und identifizieren potenzielle Ausfallmodi.

Wie lange sind die typischen Lieferzeiten für die Drohnen-PCB-Fertigung?

Die Lieferzeiten variieren je nach Komplexität und Menge, von 5-7 Tagen für einfache Prototypen bis zu 2-3 Wochen für komplexe Mehrschichtplatinen mit speziellen Materialien. Die Serienfertigung benötigt typischerweise 3-4 Wochen inklusive umfassender Tests und Qualitätsprüfungen.

Kann HILPCB sowohl kommerzielle als auch Hobby-Drohnenprojekte unterstützen? Ja, unsere Fähigkeiten reichen von Prototypenmengen für Hobbyprojekte bis hin zur Großserienproduktion für kommerzielle Drohnenhersteller. Wir bieten skalierbare Lösungen mit angemessenen Qualitätsniveaus und Kostenstrukturen für verschiedene Marktsegmente und Anwendungsanforderungen.