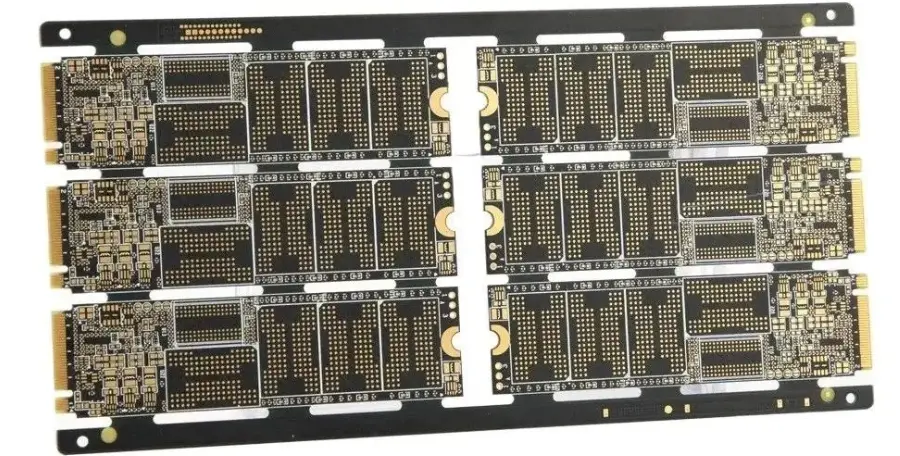

Wenn moderne Elektronik kleinere Abmessungen und höhere Leistung erfordert, wird die Microvia PCB-Technologie unerlässlich. Als führender PCB-Hersteller, spezialisiert auf fortschrittliche Microvia-Fertigung, verstehen wir die entscheidende Rolle, die diese präzisionsgefertigten Leiterplatten in den anspruchsvollsten Anwendungen von heute spielen - von Smartphones und Medizingeräten bis hin zu Automotive-Elektronik und 5G-Infrastruktur.

Unsere hochmoderne Fertigungsstätte kombiniert modernste Laserbohrtechnologie mit jahrzehntelanger PCB-Expertise, um zuverlässige, hochwertige Microvia-PCBs zu liefern, die den strengsten Industriestandards entsprechen. Egal, ob Sie Prototypenentwicklung oder Großserienfertigung benötigen, wir bieten umfassende Fertigungslösungen, die auf Ihre spezifischen Anforderungen zugeschnitten sind.

Microvia-Technologie verstehen: Die Grundlage moderner HDI-PCBs

Die Microvia-Technologie stellt einen bedeutenden Fortschritt in der Herstellung von Leiterplatten dar. Diese präzise gefertigten Vias mit einer Tiefe von 0,25 mm oder weniger ermöglichen Verbindungen zwischen benachbarten Lagen in mehrlagigen PCBs. Im Gegensatz zur traditionellen Durchkontaktierungstechnologie erreichen unsere lasergebohrten Microvias Durchmesser von nur 75 µm und eröffnen so neue Möglichkeiten für kompakte, leistungsstarke elektronische Designs.

Unsere Fertigungsfähigkeiten umfassen alle wichtigen Microvia-Konfigurationen, um verschiedenen Designanforderungen gerecht zu werden. Blind Vias verbinden äußere Lagen mit inneren Lagen, während begrabene Vias Verbindungen vollständig innerhalb des PCB-Stapels herstellen, ohne die Oberflächenschichten zu beeinträchtigen. Für komplexe Anwendungen produzieren wir gestapelte Microvias, die vertikal über mehrere Lagen ausgerichtet sind, sowie versetzte Konfigurationen, die eine verbesserte strukturelle Integrität bieten.

Die Vorteile unserer Microvia-PCBs gehen weit über eine einfache Größenreduzierung hinaus. Diese fortschrittlichen Boards liefern eine überlegene elektrische Leistung durch reduzierte parasitäre Effekte, ermöglichen höhere Signalgeschwindigkeiten und verbesserte Signalintegrität. Für Designer, die mit feinrasterigen Bauteilen wie Ball Grid Arrays (BGAs) und Chip-Scale Packages (CSPs) arbeiten, bietet unsere Microvia-Technologie die für eine erfolgreiche Implementierung notwendige Verdrahtungsdichte.

Unser qualitätskontrollierter Fertigungsprozess stellt sicher, dass jedes Microvia strenge Spezifikationen für Aspektverhältnis, Positionsgenauigkeit und Kupferplattierungsgleichmäßigkeit erfüllt. Diese Sorgfalt führt zu zuverlässigen Verbindungen, die bei Temperaturwechseln, mechanischer Belastung und langfristigem Betrieb konsistent funktionieren.

Fachgerechte Designunterstützung und Fertigungsfähigkeiten

Eine erfolgreiche Implementierung von Microvia-PCBs erfordert eine sorgfältige Abstimmung zwischen Designanforderungen und Fertigungsfähigkeiten. Unser erfahrenes Ingenieursteam arbeitet eng mit Kunden zusammen, um Designs sowohl für Leistung als auch Fertigbarkeit zu optimieren, und stellt sicher, dass Ihre Boards die elektrischen Spezifikationen erfüllen und gleichzeitig kosteneffektiv bleiben.

Wir sind spezialisiert auf komplexe HDI-Schichtaufbaukonfigurationen, die die Verdrahtungsdichte maximieren und gleichzeitig die Signalintegrität aufrechterhalten. Zu unseren beliebtesten Konfigurationen gehören 1+N+1-Schichtaufbauten, die häufig in der Unterhaltungselektronik verwendet werden, 2+N+2-Designs für höhere Dichteanwendungen und 3+N+3-Konfigurationen für die anspruchsvollsten Hochgeschwindigkeitsdesigns. Jeder Schichtaufbau wird sorgfältig mit ausgewogener Kupferverteilung und kontrollierten dielektrischen Eigenschaften konstruiert, um Verzug zu minimieren und eine konsistente elektrische Leistung zu gewährleisten.

Unsere Designrichtlinien betonen Zuverlässigkeit durch bewährte Praktiken, die über Jahre der Fertigungserfahrung entwickelt wurden. Wir halten optimale Aspektverhältnisse ein, um eine zuverlässige Via-Bildung und Kupferplattierung sicherzustellen, legen angemessene Ringe fest, um Ausbrüche beim Bohren zu verhindern, und implementieren versetzte Via-Muster, wo sie für die mechanische Festigkeit vorteilhaft sind. Für Anwendungen, die Via-in-Pad-Technologie erfordern, bieten wir kupfergefüllte und planarisierte Lösungen, die eine direkte Bauteilmontage ohne Kompromisse bei elektrischer oder mechanischer Integrität ermöglichen.

Die Optimierung der Signalintegrität bildet einen Kernbestandteil unserer Design-Support-Dienste. Wir arbeiten mit Kunden zusammen, um eine ordnungsgemäße Impedanzkontrolle, differenzielle Paarverdrahtung und Referenzebenenmanagement zu implementieren. Unsere Expertise erstreckt sich auf Hochfrequenzanwendungen, bei denen Microvia-Platzierung und Stapelsymmetrie die Leistung erheblich beeinflussen.

Fertigungsspezifikationen:

- Via-Durchmesser: 75 µm bis 150 µm

- Aspektverhältnisse: Bis zu 1:1 für optimale Zuverlässigkeit

- Lagenzahl: 4 bis 20+ Lagen

- Minimale Leiterbahnbreite: 75 µm (3 mil)

- Positionsgenauigkeit: ±25 µm

- Kupferdicke: 0,5 oz bis 2 oz pro Lage

Fortgeschrittener Fertigungsprozess und Qualitätssicherung

Unser Microvia-PCB-Fertigungsprozess stellt die Krönung fortschrittlicher Technologie und strenger Qualitätskontrolle dar. Jedes Board durchläuft eine präzise Laserbohrung mit modernsten CO₂- und UV-Lasersystemen, die saubere, präzise Löcher ohne thermische Schäden an umliegenden Materialien liefern.

Die Fertigungssequenz beginnt mit sorgfältiger Materialvorbereitung und Stapelplanung. Jede Lage wird vor der Verarbeitung gründlich geprüft, um optimale Materialeigenschaften und Dimensionsstabilität sicherzustellen. Unser Laserbohrprozess nutzt computergesteuerte Systeme mit automatischer Bildausrichtung, die Positionsgenauigkeiten von ±25 µm über das gesamte Panel erreichen.

Nach dem Bohren entfernt unser Plasma-Desmearing-Prozess Harzrückstände und bereitet Via-Wände für eine zuverlässige Kupferhaftung vor. Dieser kritische Schritt gewährleistet gleichmäßige Plattierungsqualität und langfristige Zuverlässigkeit. Unsere stromlose Kupferabscheidung erzeugt eine gleichmäßige Saatgutschicht, gefolgt von elektrolytischer Kupferplattierung, die die Wandstärke auf Spezifikation aufbaut.

Für Anwendungen, die eine verbesserte Zuverlässigkeit erfordern, bieten wir kupfergefüllte Microvias mit speziellen Plattierungstechniken, die Hohlräume eliminieren und eine konsistente elektrische Leistung gewährleisten. Unser Via-Capping-Prozess erzeugt planare Oberflächen, die für die Bauteilmontage und Lötmaskenanwendung geeignet sind.

Qualitätskontrollmaßnahmen:

- Automatisierte optische Inspektion (AOI) bei jedem Prozessschritt

- Röntgenbildgebung zur Hohlraumerkennung und Füllqualitätsüberprüfung

- Schliffbildanalyse zur Überprüfung der Wandstärke und Haftung

- Elektrische Tests, einschließlich Kontinuität, Isolation und Impedanz

- IPC-6012E- und IPC-2226-Konformitätsüberprüfung

- ISO 9001:2015- und ISO 13485-zertifizierte Prozesse

Unser Qualitätsmanagementsystem gewährleistet konsistente Ergebnisse durch statistische Prozesskontrolle, umfassende Dokumentation und kontinuierliche Verbesserungsinitiativen. Jede Produktionscharge unterzieht sich vor dem Versand gründlicher Tests und Inspektionen, um Kunden zuverlässige, spezifikationskonforme Produkte zu liefern.

Branchenanwendungen und kundenspezifische Lösungen

Unsere Microvia-PCB-Fertigung bedient verschiedene Branchen, in denen Leistung, Zuverlässigkeit und Miniaturisierung von größter Bedeutung sind. In der Unterhaltungselektronik produzieren wir Boards für Smartphones, Tablets, Wearables und Gaming-Geräte, bei denen Platzbeschränkungen maximale Verdrahtungsdichte erfordern. Unsere automobiltaugliche Fertigung unterstützt Automotive-Elektronik, einschließlich Fahrerassistenzsysteme (ADAS), Radarmodule und Leistungsmanagementsysteme für Elektrofahrzeuge.

Die Medizingerätebranche verlässt sich auf unsere Präzisionsfertigung für implantierbare Geräte, Diagnosegeräte und tragbare Überwachungssysteme. Unsere ISO 13485-Zertifizierung und Optionen für biokompatible Materialien gewährleisten die Einhaltung strenger Medizinproduktevorschriften. Für Telekommunikations- und Netzwerkanwendungen fertigen wir Hochfrequenzboards für 5G-Infrastruktur, Basisstationen und Hochgeschwindigkeits-Netzwerkgeräte.

Luft- und Raumfahrt- sowie Verteidigungskunden profitieren von unserer Fähigkeit, Boards herzustellen, die militärische Spezifikationen und weltraumqualifizierte Standards erfüllen. Wir halten entsprechende Sicherheitsfreigaben aufrecht und befolgen ITAR-Compliance-Protokolle für sensible Anwendungen.

Über Standardanwendungen hinaus glänzen wir bei kundenspezifischen Lösungen für einzigartige Anforderungen. Unser Ingenieursteam arbeitet mit Kunden zusammen, um spezielle Schichtaufbauten, Materialkombinationen und Verarbeitungstechniken zu entwickeln, die bestimmte Leistungskriterien erfüllen. Egal, ob Sie Boards für raue Umgebungen, extreme Temperaturen oder ungewöhnliche Formfaktoren benötigen - wir haben das Fachwissen und die Flexibilität, um effektive Lösungen zu liefern.

Anwendungsbeispiele:

- Smartphone-Hauptplatinen und RF-Module

- Automobil-Radar- und Kamerassysteme

- Medizinische Implantate und Diagnosesensoren

- 5G-Basisstations-RF-Boards

- Satellitenkommunikationssysteme

- Hochgeschwindigkeitsrechner und KI-Beschleuniger

- IoT-Sensoren und Wearable-Geräte

- Industrieautomatisierungscontroller

Partnerschaftlicher Ansatz und Fertigungsexzellenz

Die Wahl des richtigen PCB-Herstellers beinhaltet mehr als die Bewertung technischer Fähigkeiten. Wir glauben an den Aufbau langfristiger Partnerschaften durch reaktionsschnelle Kommunikation, flexible Fertigungsansätze und konsequente Lieferleistung. Unser Kundenservice-Team arbeitet eng mit Ihren Engineering- und Beschaffungsteams zusammen, um eine reibungslose Projektdurchführung von der ersten Designprüfung bis zur endgültigen Auslieferung sicherzustellen.

Unsere Fertigungsflexibilität berücksichtigt sowohl Prototypenentwicklung als auch Anforderungen der Großserienfertigung. Für schnelle Prototypen bieten wir beschleunigte Dienstleistungen mit Vorlaufzeiten von nur 5-7 Tagen für Standardkonfigurationen an. Unsere Großserienfertigungskapazitäten skalieren effizient, um Ihre Marktanforderungen zu unterstützen, während gleichbleibende Qualität und wettbewerbsfähige Preise gewahrt bleiben.

Globale Logistikunterstützung gewährleistet eine zuverlässige Lieferung unabhängig von Ihrem Standort. Wir unterhalten strategische Versandpartnerschaften und Bestandsmanagementsysteme, die Vorlaufzeiten und Versandkosten minimieren. Unsere Verpackungs- und Handhabungsverfahren schützen Boards während des Transports und unterstützen Ihre Just-in-Time-Fertigungsanforderungen.

Fertigungskapazitäten Zusammenfassung:

- Tägliche Produktionskapazität: 10.000+ Quadratmeter

- Prototypen-Vorlaufzeit: Typisch 5-7 Tage

- Skalierung der Serienfertigung: 100 bis 100.000+ Stück

- Weltweiter Versand mit Tracking und Versicherung

- Technischer Support in mehreren Sprachen

- Fertigungsgerechtes Design (DFM)-Analyse

- Kostenoptimierungsberatung

- Lieferantenqualitätsaudits und Zertifizierungen

Unser Engagement für kontinuierliche Verbesserung treibt laufende Investitionen in Ausrüstung, Schulung und Prozessoptimierung voran. Wir bewerten regelmäßig neue Technologien und Fertigungstechniken, um unsere Position an der Spitze der Microvia-PCB-Fertigungsexzellenz zu halten.

Bereit für Ihr nächstes Projekt?

Arbeiten Sie mit unserem erfahrenen Team zusammen, um eine zuverlässige Microvia-PCB-Fertigung zu erhalten, die Ihren Leistungs-, Qualitäts- und Lieferanforderungen entspricht. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und ein detailliertes Angebot für Ihr Projekt zu erhalten.