Moderne Elektronik erfordert Leiterplatten, die es vor fünf Jahren noch nicht gab. Smartphones packen mehr Rechenleistung als Laptops in 6 mm dünne Gehäuse. 5G-Basisstationen übertragen bei 28 GHz Frequenzen, bei denen FR4 zum Signalkiller wird. Automotive-Radar muss 300 Meter weit sehen und dabei Temperaturen und Vibrationen unter der Motorhaube überstehen. Das sind keine akademischen Herausforderungen – es sind tägliche Anforderungen an die PCB-Fertigung im Jahr 2025.

Die Lücke zwischen "kann PCBs fertigen" und "kann diese PCBs fertigen" definiert den Produkterfolg. HILPCB ist spezialisiert auf die anspruchsvollen Leiterplatten: Any-Layer-HDI für Wearables unter 0,4 mm dick, Rogers RT/duroid für 77 GHz Automotive-Radar, Starr-Flex für medizinische Implantate und zurückgebohrte Platinen für 56 Gbps SerDes-Links.

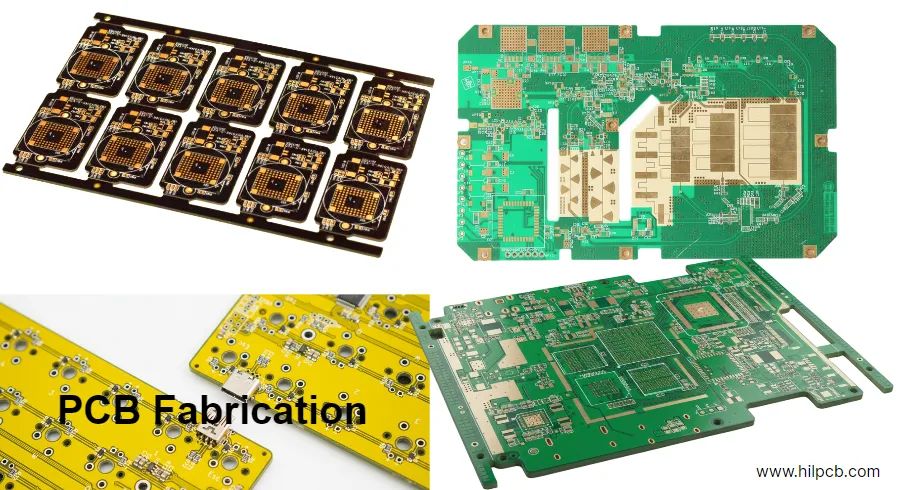

HDI-Fertigung für ultrakompakte Geräte

Die Miniaturisierungs-Herausforderung

Flaggschiff-Smartphones packen heute 12+ Kameras, 5G-Modems, drahtloses Laden und 5000-mAh-Batterien in Gehäuse unter 8 mm Dicke. Die Komponentendichte erreichte vor Jahren die physikalischen Grenzen standardmäßiger Durchkontaktierungen. Die Lösung: High-Density Interconnect (HDI) mit lasergebohrten Microvias, die nur benachbarte Lagen verbinden.

HDI-Fähigkeiten:

- Any-Layer-Microvia-Strukturen (1+N+1 bis 4+N+4 Build-up)

- Laserbohren: 50–150 µm Durchmesser Microvias

- Leiterbahn/Abstand: 2/2 mil (50 µm) Minimum

- Sequenzielle Laminierung für komplexe Stack-ups

- Via-in-Pad-Technologie für BGA-Fanout

Anwendungen:

- Smartphones & Tablets: Hauptplatinen mit 0402/0201 Komponenten, Feinraster-BGAs

- Wearables: Ultradünne Leiterplatten (0,4–0,6 mm) mit Starr-Flex-Abschnitten

- True-Wireless-Ohrhörer: Miniatur-PCBs unter 15 mm x 8 mm (siehe unseren Leitfaden für Ohrhörer-PCB-Design)

- Medizinische Implantate: Biokompatibles Polyimid-HDI für Schrittmacher, Neurostimulatoren

Warum HDI vs. Standard-Multilayer? Standard 8-lagige Leiterplatte mit Durchkontaktierungen: 1,6 mm dick, 50% Verdrahtungseffizienz. 8-lagige HDI mit Microvias: 0,8 mm dick, 85% Verdrahtungseffizienz, bessere Signalintegrität.

Kostenaufschlag: 40–80 % gegenüber Standard-Multilayer. Lohnt sich, wenn die Platinenfläche begrenzt ist oder Feinraster-BGAs (0,4 mm Raster) erforderlich sind.

Rogers- & HF-Material-Fertigung für Hochfrequenzsysteme

Wenn FR4 versagt: Das Hochfrequenzproblem

FR4 funktioniert gut bei 1–2 GHz. Bei 10 GHz wird der Signalverlust übermäßig hoch. Bei 28 GHz (5G mmWave) oder 77 GHz (Automotive-Radar) ist FR4 unbrauchbar. Der dielektrische Verlustfaktor (Df) und die frequenzabhängige Dielektrizitätskonstante (Dk) verursachen Signalverschlechterung, gemessen in dB pro Zoll.

Rogers-Materiallösungen:

| Material | Frequenzbereich | Dielektrizitätskonstante (Dk) | Anwendungen |

|---|---|---|---|

| RO4003C / RO4350B | 1–10 GHz | 3,38 / 3,48 | 5G Sub-6GHz, WiFi 6E, Automotive-Radar (24 GHz) |

| RO4835 | 1–35 GHz | 3,48 | Hochleistungs-5G, Satellit |

| RT/duroid 5880 | 10–77 GHz | 2,20 | mmWave-5G (28/39 GHz), Automotive-Radar (77/79 GHz) |

| RT/duroid 6002 | DC–77 GHz | 2,94 | Luft- und Raumfahrt, Militär, temperaturstabil |

Fertigungshürden:

- Niedrigere Laminierungstemperaturen: Rogers-Materialien degradieren über 200–220 °C (FR4 verwendet 170–180 °C)

- Spezialbohrung: PTFE-Materialien verkleben Bohrwerkzeuge; erfordert einzigartige Parameter

- Impedanzkontrolle: ±3 Ω Toleranz erfordert Dickenmessung auf ±5 µm (mehr erfahren über Impedanzkontrolle)

- Hybrid-Stack-ups: Rogers-Außenlagen + FR4-Kern reduziert Kosten um 40–60 %

Echte Anwendungen:

- 5G-Basisstationen: RO4350B für 3,5-GHz-Massive-MIMO-Antennenplatinen

- Automotive-Radar: RT/duroid 5880 für 77-GHz-Kollisionsvermeidung, adaptiven Tempomat

- Satellitenkommunikation: RT/duroid 6002 für Ka-Band (26,5–40 GHz)-Transponder

- WiFi 6E / 7: RO4003C für 6-GHz-Band-Router und Zugangspunkte

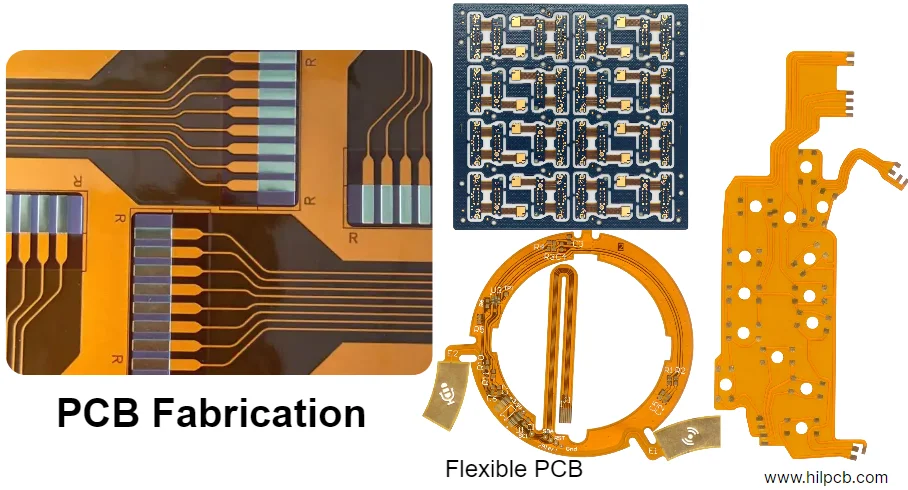

Starr-Flex-Fertigung für 3D-Packaging

Warum Starr-Flex? Wenn Stecker und Kabel versagen

Stecker erhöhen Kosten, verursachen Fehlerquellen und verbrauchen Platz. Flachbandkabel verschleißen. Für Produkte, die eine 3D-Platinenanordnung erfordern – Medizingeräte, Luftfahrtelektronik, kompakte Kameras, faltbare Telefone – eliminiert Starr-Flex Verbindungsfehler und ermöglicht unmögliche Bauformen.

Starr-Flex-Struktur:

- Starre Abschnitte (FR4 oder Polyimid): Komponentenmontage, strukturelle Unterstützung

- Flexible Abschnitte (Polyimidfolie): Dynamisches Biegen, 3D-Verdrahtung, Artikulation

- Sequenzielle Laminierung verbindet Starr- und Flexteil in einer einzigen Struktur

- Klebstofffreie Konstruktion für bessere elektrische Leistung und dünnere Profile

Konstruktionsoptionen:

- 2–20 Lagen gesamt

- 1–4 Flexlagen pro Flexabschnitt

- Mehrere Flexzonen in einer einzelnen Platte

- Kontrollierte Impedanz durch Flexabschnitte

- EMV-Abschirmung mit kupferkaschierter Coverlay

Anwendungen:

- Medizinische Implantate: Schrittmacher, Cochlea-Implantate, Neurostimulatoren (biokompatibles Polyimid)

- Luftfahrtelektronik: Gewichtskritische Anwendungen, Vibrationsbeständigkeit

- Faltbare Telefone: Display-Treiberplatinen mit dynamischer Biegung (200.000+ Zyklen)

- Drohnen: Gewichtsreduzierung, kompakte Motorcontroller

- Militärische Wearables: Konforme Antennen, körpergetragene Systeme

Kostenrealität: Starr-Flex kostet das 2–4-fache standardmäßiger Starrplatinen aufgrund von:

- Sequenzieller Laminierung (mehrere Presszyklen)

- Spezialwerkzeugen und Vorrichtungen

- Herausforderungen in der Ausbeute in Starr-Flex-Übergangszonen

- Materialkosten (Polyimid 3–5× FR4)

Gerechtfertigt, wenn Stecker (Kosten + Ausfallrate) eliminiert werden oder unmögliche Bauformen ermöglicht werden.

⚡ Schnelllieferung-Fertigungszeiten

| Platinentyp | Spezifikation | Durchlaufzeit |

|---|---|---|

| Standard Starr | 2–6 Lagen FR4, Standard-Stack-up | 24–48 Stunden |

| HDI | 1+N+1 / 2+N+2, Laser-Microvias | 8–14 Tage |

| Rogers HF | RO4350B/4003C, kontrollierte Impedanz | 7–12 Tage |

| Starr-Flex | Bis zu 12 Lagen mit Flexzonen | 15–25 Tage |

| Metallkern | Aluminium/Kupferbasis, Wärmevias | 8–12 Tage |

*Beschleunigter Service verfügbar. Durchlaufzeiten können sich je nach Materialverfügbarkeit um 3–7 Tage verlängern.

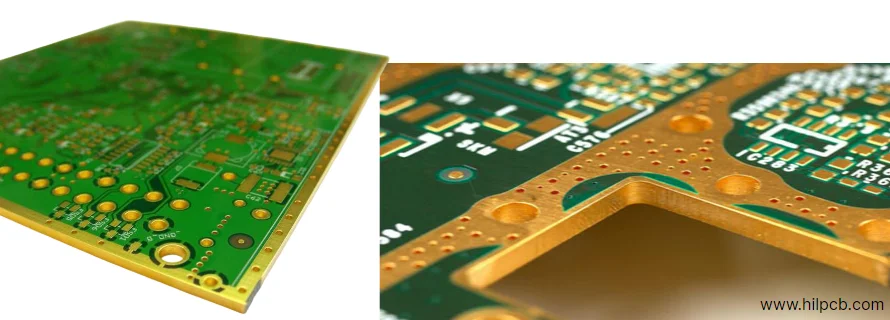

Metallkern- & Wärmemanagement-PCBs

Das Wärmeproblem in der Leistungselektronik

Leistungs-LEDs, IGBTs, SiC-MOSFETs und HF-Leistungsverstärker erzeugen Wärme, die Standard-FR4 nicht abführen kann. Kupferlagen verteilen Wärme lateral, aber die Wärmeleitfähigkeit (0,3–0,4 W/mK für FR4) bewegt Wärme kaum vertikal zu Kühlkörpern. Metallkern-PCBs lösen dies mit 10–1000× besserer Wärmeleitfähigkeit.

Metallkern-PCB (MCPCB)-Typen:

| Kernmaterial | Wärmeleitfähigkeit | Anwendungen | Kosten vs. FR4 |

|---|---|---|---|

| Aluminium 5052 | 1–3 W/mK | LED-Beleuchtung (Wohn-, Gewerbebereich) | 1,5–2× |

| Aluminium 6061 | 3–10 W/mK | Hochleistungs-LEDs, Motorantriebe | 2–3× |

| Kupfer C1100 | 200–400 W/mK | HF-Leistungsverstärker, EV-Wechselrichter | 4–8× |

Struktur:

- Schaltkreislage (Kupferleiterbahnen, typischerweise 1–4 oz)

- Dielektrische Isolierschicht (thermische Schnittstelle, elektrisch isolierend)

- Metallkernbasis (Aluminium oder Kupfer)

Fertigungsüberlegungen:

- Dielektrische Dicke: 50–200 µm (dünner = bessere Wärmeleistung, aber schwieriger herzustellen)

- Via-Technologie: Wärmevias, die bis zum Metallkern durchgebohrt sind, für maximalen Wärmetransfer (siehe Wärmevia-Design)

- Keine galvanisch durchkontaktierten Löcher (Kern ist geerdet oder wärmeleitend, nicht für elektrische Verdrahtung)

- Management der CTE-Fehlanpassung zwischen Kupferschaltung und Aluminium-/Kupferkern

Echte Anwendungen:

- Hochleistungs-LED-Arrays: Straßenbeleuchtung, Stadionbeleuchtung, Kraftfahrzeugscheinwerfer

- EV-Leistungselektronik: Motorcontroller, DC-DC-Wandler, Ladesysteme

- HF-Leistungsverstärker: 5G-Massive-MIMO-Basisstationen, Rundfunksender

- Industrielle Motorantriebe: UWR, Servoantriebe mit IGBTs oder SiC-Bauteilen

Fortschrittliche Fertigungsprozesse

Laser Direct Imaging (LDI) für feine Strukturen

Der traditionelle Fotolackprozess stößt bei etwa 3/3 mil (75 µm) an Auflösungsgrenzen aufgrund von Filmunregelmäßigkeiten, Kontaktbelichtungsabständen und Justierfehlern. Laser Direct Imaging projiziert Muster direkt mit Mikrometer-Genauigkeit auf photoresistbeschichtete Panels.

LDI-Vorteile:

- Zuverlässig 2/2 mil (50 µm) Leiterbahnen

- Keine Filmkosten oder -lagerung

- Designänderungen in Minuten, nicht Stunden

- ±25 µm Registrierungsgenauigkeit von Lage zu Lage

Wenn LDI erforderlich ist:

- Feinraster-BGAs (0,4–0,5 mm Raster)

- HDI mit dichten Microvias

- HF-Platinen mit schmalen Übertragungsleitungen (Impedanzkontrolle)

- Jede Platine >12 Lagen (Justierkritikalität)

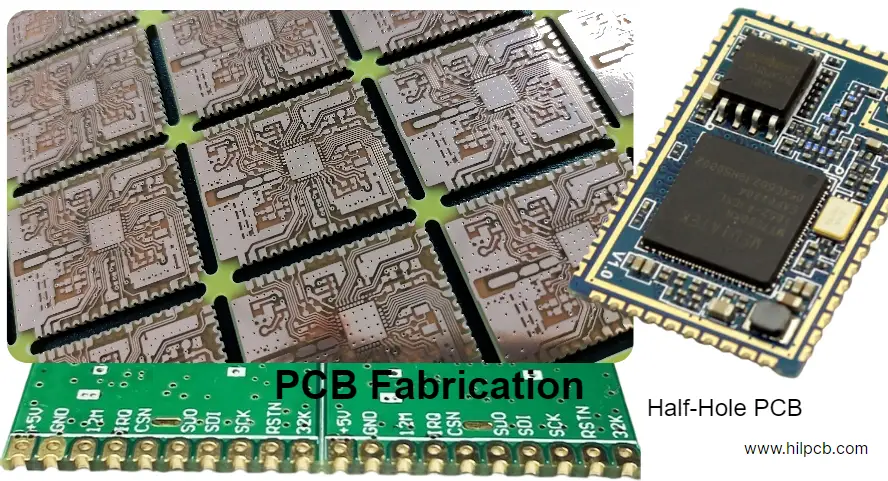

Rückbohren für Hochgeschwindigkeitssignale

Via-Stubs wirken als nicht abgeschlossene Übertragungsleitungs-Stubs und verursachen Reflexionen bei hohen Frequenzen. Kritisch für:

- PCIe Gen4/Gen5 (16/32 Gbps pro Lane)

- 25G/56G SerDes (Server-Backplanes, Switches) - siehe unseren Rückbohr-PCB-Leitfaden

- DDR5-Speicher-Schnittstellen

- Hochgeschwindigkeits-Digital >10 Gbps

Rückbohrprozess:

- Standard-Durchkontaktierung gebohrt und galvanisiert

- Von der gegenüberliegenden Seite entfernt ein bohrtiefenkontrollierter Bohrer den ungenutzten Stub

- Typische Rückbohrtiefentoleranz: ±75 µm

- Lässt 100–150 µm Reststub übrig (vs. 1–2 mm ohne Rückbohren)

Leistungsauswirkung:

- Rückflussdämpfungsverbesserung: 5–10 dB bei Zielfrequenz

- Erweitert nutzbare Bandbreite um 40–60 %

- Augendiagramm: sauberer mit reduziertem Jitter

Qualität & Zertifizierungen

Tests & Inspektion:

- AOI (Automatische Optische Inspektion) jeder Lage

- Röntgen für HDI-Microvias und Lagenjustage

- Fliegende-Sonden-Elektrische Tests (100 % Netze)

- TDR/VNA-Impedanztests (±3 Ω Toleranzverifikation)

- Schliffbildanalyse zur Prozessvalidierung

Zertifizierungen:

- ISO 9001:2015 (Qualitätsmanagement)

- IATF 16949 (Automotive)

- ISO 13485 (Medizinprodukte)

- AS9100 (Luft- und Raumfahrt)

- IPC-A-600 Klasse 2/3, IPC-6012 Klasse 2/3

- UL-gelistet, RoHS/REACH-konform

Warum HILPCB für fortschrittliche PCB-Fertigung

Wir konkurrieren nicht preislich für einfache 2-lagige Platinen. Unser Fachwissen liegt in der anspruchsvollen Fertigung: HDI für Produkte unter 1 mm dick, Rogers-Materialien für 28-GHz-5G, Starr-Flex für medizinische Implantate, zurückgebohrte Platinen für 56G SerDes.

Technische Unterscheidungsmerkmale:

- Any-Layer-HDI bis zu 4+N+4 Build-up

- Komplette Rogers/Taconic/Arlon-Materiallinie

- Starr-Flex bis zu 20 Lagen, mehrere Flexzonen

- Rückbohren mit ±50 µm Tiefenkontrolle

- Impedanztest für jede impedanzkontrollierte Platine

Technische Unterstützung:

- Stack-up-Design für Signalintegrität

- Materialauswahl (Leistung vs. Kostenabwägungen)

- DFM-Analyse vor dem Werkzeugbau

- Impedanzberechnung und -verifikation

- Thermische Simulation für MCPCBs

Unser umfassender PCB-Prototyping-Service ermöglicht schnelle Iterationen vom Konzept zur Produktion, mit denselben Fertigungsprozessen und Qualitätsstandards.

Von 5-nm-Chip-Packaging-Platinen bis zu 77-GHz-Automotive-Radar fertigt HILPCB die PCBs, die Produkte der nächsten Generation definieren.

FAQ

F: Wann brauche ich HDI anstelle von Standard-Multilayer? A: Wenn die Komponentendichte Via-in-Pad für Feinraster-BGAs (≤0,5 mm Raster) erfordert, die Platinendicke <1 mm sein muss oder die Verdrahtungsdichte 70 % auf Standard-Multilayer übersteigt. Kostenaufschlag: 40–80 %.

F: Rogers vs. FR4 für 5G-Platinen? A: FR4 funktioniert für 5G unter 6 GHz. Rogers RO4350B ist für gute Leistung bei 6–10 GHz erforderlich. RT/duroid 5880 ist obligatorisch für mmWave (24–39 GHz). Hybrid-Rogers/FR4-Stack-ups reduzieren die Kosten um 40–60 % im Vergleich zu vollem Rogers.

F: Was ist der Kostenunterschied für Starr-Flex vs. separate Platinen + Stecker? A: Starr-Flex 2–4× höhere PCB-Kosten. Aber eliminiert Stecker (2–20 $ pro Stück), Kabel, Montagearbeitskraft und Fehlerquellen. Die Gewinnschwelle liegt typischerweise bei 5–10 k Stück, abhängig von der Steckeranzahl.

F: Können Sie Automotive (IATF 16949) und Medizin (ISO 13485) handhaben? A: Ja, beide zertifiziert. Stellen Sie PPAP-Dokumentation für Automotive, Unterstützung für Design History File (DHF) für Medizinprodukte bereit. Zertifikatskopien auf Anfrage.

F: Was ist in der DFM-Analyse enthalten? A: Leiterbahnbreite/Abstandsverifikation, Bohrgrenzenprüfung, Kupferbilanzprüfung, Impedanzberechnung, Via-Seitenverhältnisanalyse, Materialkompatibilitätsprüfung. Kostenlos mit Angebot.