Wenn eine 5G-Basisstation der nächsten Generation ihren ersten Konformitätstest nicht besteht, ist der Schuldige oft nicht der Chipsatz oder die Software, sondern die Leiterplatte. Impedanzfehlanpassungen führen zu stehenden Wellen, Reflexionen und unerwünschten Oberschwingungen, die die Leistung von HF- und Mikrowellen beeinträchtigen. Bei Hochfrequenz-Designs ist eine präzise Impedanzregelung nicht optional. Es ist die Grundlage für einen zuverlässigen Betrieb und die Einhaltung gesetzlicher Vorschriften.

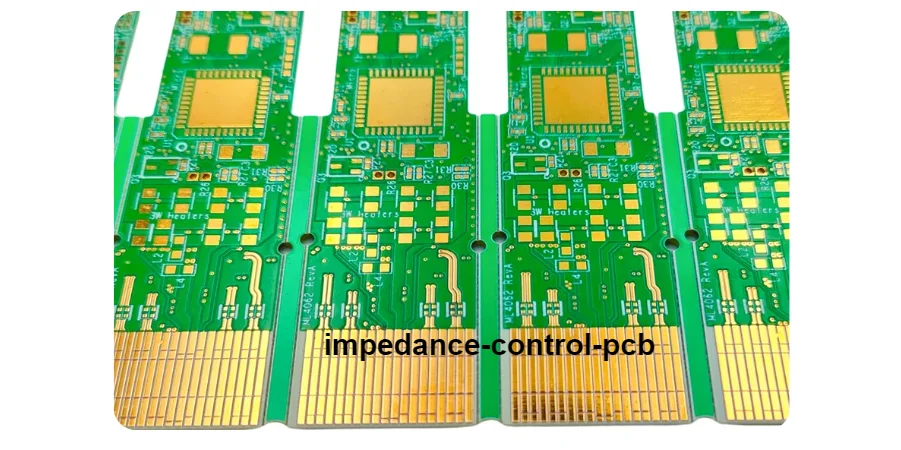

Bei Highleap PCB Factory (HILPCB) sind wir auf die Herstellung von HF- und Mikrowellen-Leiterplatten mit einer Impedanzgenauigkeit von ±5 Ω spezialisiert. Unser Engineering-Prozess eliminiert Variabilität, bevor Ihr Design den Prüfstand erreicht, und gewährleistet so eine optimale Signalintegrität für 5G, Luft- und Raumfahrt, Verteidigung und andere kritische Anwendungen.

Die Physik hinter der Impedanzkontrolle

Das Verständnis der Impedanzkontrolle beginnt mit der Erkenntnis, dass sich jede PCB-Leiterbahn bei Frequenzen, bei denen sich die Signalwellenlängen den Leiterbahnabmessungen annähern, wie eine Übertragungsleitung verhält. Bei modernen digitalen Systemen, die mit Frequenzen von mehreren Gigahertz arbeiten, weisen selbst kurze Leiterbahnen ein Übertragungsleitungsverhalten auf, das ein sorgfältiges Impedanzmanagement erfordert.

Grundlagen der charakteristischen Impedanz: Die Beziehung zwischen Leiterbahngeometrie und Impedanz folgt etablierten elektromagnetischen Prinzipien. Bei Mikrostreifenleiterbahnen hängt die charakteristische Impedanz von der Leiterbahnbreite, der Kupferdicke, der Substrathöhe und der Dielektrizitätskonstante ab. Kleine Abweichungen bei einem Parameter können den endgültigen Impedanzwert erheblich beeinflussen, so dass eine Fertigungskontrolle für konsistente Ergebnisse unerlässlich ist.

Auswirkung der Materialeigenschaften: PCB-Substratmaterialien weisen frequenzabhängige dielektrische Eigenschaften auf, die sich auf die Impedanzstabilität über die Betriebsbandbreiten auswirken. Standard-FR4-Materialien bieten eine angemessene Leistung für Anwendungen unter 5 GHz, während spezielle verlustarme Materialien für Millimeterwellenanwendungen erforderlich werden. Bei der Materialauswahl werden sowohl die elektrische Leistung als auch die Fertigungskompatibilität berücksichtigt.

Temperaturkoeffizienteneffekte: Die Impedanzstabilität über alle Temperaturbereiche hängt von den Wärmeausdehnungseigenschaften sowohl des Substrats als auch der Kupferleiter ab. Leiterplatte mit hoher Tg Materialien bieten eine bessere Dimensionsstabilität, während ein ordnungsgemäßes Wärmemanagement eine Impedanzdrift während des Betriebs verhindert.

Exzellenz im Fertigungsprozess bei der Impedanzkontrolle

Um eine präzise und konsistente Impedanzkontrolle bei der Leiterplattenherstellung zu erreichen, ist ein optimierter, integrierter Prozess erforderlich, der sicherstellt, dass jede Variable sorgfältig überwacht und gesteuert wird. Dies ist entscheidend für Anwendungen in Hochfrequenzdesigns, bei denen selbst geringfügige Abweichungen zu Problemen mit der Signalintegrität führen können.

Wichtige Fertigungstechniken für die Impedanzkontrolle

Wir implementieren eine Kombination aus fortschrittlichen Prozessen und modernsten Technologien, um eine präzise Impedanzkontrolle für jede von uns hergestellte Leiterplatte zu gewährleisten.

1. Statistische Prozesskontrolle (SPC)

Um strenge Impedanztoleranzen einzuhalten, setzen wir statistische Prozesskontrollsysteme (SPC) ein, die kritische Variablen wie Leiterbahnbreite, Kupferdicke und dielektrische Höhe während des gesamten Produktionszyklus kontinuierlich überwachen. Durch die Nutzung der Echtzeit-Datenerfassung können wir während der Herstellung sofortige Anpassungen vornehmen und sicherstellen, dass die Impedanz innerhalb der erforderlichen ±5 %-Spezifikationen bleibt.

- Echtzeitüberwachung: Aktualisiert ständig unsere Prozessparameter, um die Stabilität zu erhalten.

- Sofortige Anpassungen: Ermöglicht sofortige Korrekturen, wenn eine Abweichung festgestellt wird.

- Minimiert Abfall: Gewährleistet eine optimale Materialnutzung durch Aufrechterhaltung der Prozesskonsistenz.

2. Erweiterte Kontrolle der Kupferbeschichtung

Der Galvanikprozess spielt eine entscheidende Rolle bei der Gewährleistung eines gleichmäßigen Leiterbahnwiderstands und einer gleichmäßigen Impedanzeigenschaften. Wir verwenden hochmoderne automatisierte Beschichtungssysteme, die eine Optimierung der Stromdichte und eine Echtzeit-Dickenüberwachung umfassen, um eine gleichmäßige Kupferverteilung zu gewährleisten, selbst in komplexen HDI-Leiterplattendesigns mit Durchkontaktierungen mit hohem Aspektverhältnis.

- Automatisierte Beschichtungssysteme: Verbessern Sie die Gleichmäßigkeit und Effizienz der Beschichtung.

- Dickenüberwachung: Stellt sicher, dass die Kupferverteilung über die gesamte Leiterplatte konsistent ist.

- HDI-PCB-Kompatibilität: Unser Verfahren eignet sich für komplizierte Designs mit Verbindungen mit hoher Dichte.

3. Präzisionsätzen für genaue Impedanz

Der Ätzprozess ist entscheidend, um die präzise Leiterbahnbreite zu erreichen, die für die Impedanzkontrolle erforderlich ist. Unsere fortschrittlichen Präzisionsätztechniken nutzen eine Echtzeitüberwachung der Gleichmäßigkeit der Ätzrate mit automatischen chemischen Anpassungen, um ein konsistentes Spurenprofil über die gesamte Platte zu gewährleisten. Diese sorgfältige Kontrolle stellt sicher, dass die endgültige Impedanz hochgenau ist, wodurch das Risiko von Signalstörungen und Datenverlust verringert wird.

- Trace Width Control: Garantiert genaue Impedanzeigenschaften auf der gesamten Platine.

- Automatisierte chemische Anpassungen: Ermöglicht optimales Ätzen, auch bei komplexen Designs.

- Verbesserte Signalintegrität: Präzision beim Ätzen führt zu einer verbesserten elektrischen Leistung in Hochgeschwindigkeitsanwendungen.

Digitale Hochgeschwindigkeits-Systemanwendungen

Moderne Prozessoren und Kommunikationssysteme überschreiten Frequenzgrenzen, die die Impedanzkontrolle nicht nur für eine optimale Leistung, sondern für die grundlegende Funktionalität entscheidend machen.

Prozessor-Interface-Design: CPUs der nächsten Generation arbeiten mit Taktfrequenzen von nahezu 10 GHz und Kantenraten im Bereich von unter 100 Pikosekunden. Bei diesen Geschwindigkeiten verhält sich jede Kurve wie eine Übertragungsleitung, bei der Impedanzfehler zu Reflexionen führen, die Daten beschädigen oder Timing-Verstöße verursachen können. DDR5-Speicherschnittstellen sind ein Beispiel für diese Herausforderung, da sie eine Single-Ended-Impedanzregelung von 50 Ω innerhalb von ±7 % erfordern, um die Timing-Margen unter allen Betriebsbedingungen aufrechtzuerhalten.

SerDes-Kanaloptimierung: Serielle Multi-Gigabit-Schnittstellen wie 25G/100G Ethernet und PCIe Gen 5 verwenden fortschrittliche Signalisierungstechniken, die eine außergewöhnliche Impedanzgenauigkeit erfordern. Kanalentzerrung und Vorwärtsfehlerkorrektur können einige Kanalbeeinträchtigungen ausgleichen, aber eine konsistente Impedanz bildet die Grundlage für eine zuverlässige Hochgeschwindigkeitskommunikation.

Power Delivery Network Integration: Hochleistungsprozessoren erfordern ausgeklügelte Stromversorgungssysteme, die mit empfindlichen Hochgeschwindigkeitssignalen koexistieren müssen. Die Impedanz der Leistungsebene beeinflusst die Signalintegrität durch Massereflexion und gleichzeitiges Schaltrauschen. Unsere Multilayer-PCB-Stackup-Designs optimieren sowohl die Signalimpedanz als auch die Impedanz der Stromversorgung für maximale Systemleistung.

HF- und Mikrowellen-Leiterplattentechnik für optimale Signalintegrität

Das Design von HF- und Mikrowellen-Leiterplatten erfordert die strengste Impedanzkontrolle, da selbst geringfügige Abweichungen messbare Verluste, Reflexionen und Verzerrungen verursachen können.

50 Ω Systemintegrität Die branchenübliche Impedanz von 50 Ω bietet die optimale Balance zwischen Belastbarkeit und Dämpfung. Um dies konsistent zu erreichen, ist eine präzise Kontrolle über die Spurenabmessungen, die dielektrischen Eigenschaften und die Fertigungstoleranzen erforderlich. Unsere Prozesse gewährleisten eine Genauigkeit von ±2 Ω über verschiedene Stackups hinweg und gewährleisten so maximale Leistungsübertragung und Signaltreue.

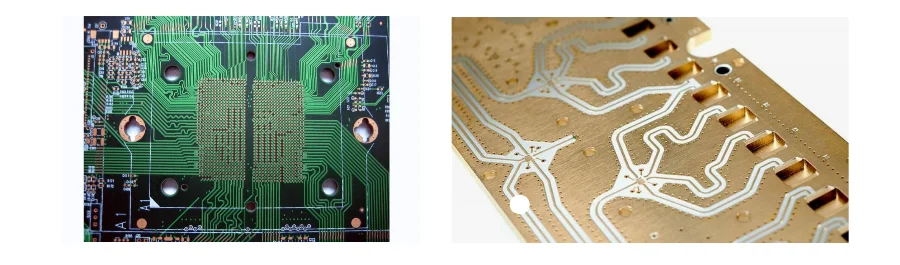

Optimierte Übertragungsleitungstopologien Zu den gängigen HF-Geometrien gehören Mikrostreifen, Streifenleitungen und koplanare Wellenleiter:

- Microstrip – Vereinfacht den Zugriff und die Abstimmung von Komponenten.

- Stripline – Bietet eine hervorragende Isolierung innerhalb von mehrschichtigen Strukturen.

- Koplanarer Wellenleiter – Bietet eine stabile Impedanz mit angrenzenden Massereferenzen.

**Steuerung über Übergänge ** Schichtwechsel führen zu induktiven und kapazitiven Diskontinuitäten, die die HF-Leistung beeinträchtigen. Wir verwenden Impedanzmodellierung, Stub-Eliminierung durch Backdrilling und optimierte Pad/Via-Geometrie, um Einfügedämpfung und Reflexionen zu minimieren.

Präzisions-Steckverbinder-Schnittstellen Von der Leiterbahn bis zur Koaxialschnittstelle ist die Kontinuität der Impedanz von entscheidender Bedeutung. Unsere Steckverbinder-Footprint-Technik gewährleistet eine abgestimmte Impedanz, minimale parasitäre Effekte und mechanische Robustheit für eine wiederholbare Hochfrequenzleistung.

HILPCB — Präzisionsimpedanzgesteuerte Leiterplattenlösungen

1. Unser Kern

Wir sind spezialisiert auf die Herstellung von impedanzgesteuerten Leiterplatten mit Hochfrequenz, hoher Geschwindigkeit und komplexer Mehrschichtigkeit und bieten einen vollständig integrierten Prozess von der frühen Designverifizierung bis zur Massenproduktion. Unser Know-how umfasst fortschrittliche HF- und Mikrowellensysteme, digitale Hochgeschwindigkeitsverbindungen und dichte Multilayer-Stackups mit engen Impedanztoleranzen. Jede Platine, die wir herstellen, ist so konstruiert, dass sie die Zielimpedanzwerte mit nachgewiesener Langzeitstabilität erfüllt, selbst unter den anspruchsvollsten Betriebsbedingungen.

2. Unsere Fähigkeiten

- Zeitbereichsreflektometrie (DC–40 GHz) – Lokalisierung von Impedanzabweichungen mit Kalibrierung, die auf nationale Normale rückführbar ist.

- Vector Network Analyzer S-Parameter-Analyse – Validierung von Einfügedämpfung, Rückflussdämpfung und Impedanzstabilität über weite Frequenzbereiche.

- Production-Matched Test Coupons – Nachbildung tatsächlicher Stapel- und Trace-Geometrien, um produktionsgetreue Leistungsdaten zu gewährleisten.

- Hochpräzise SMT-Bestückung – Komponentenplatzierung im Mikrometerbereich für optimale Integrität des Hochfrequenzsignals.

- Rigid-Flex PCB Technology – Erweiterung der präzisen Impedanzkontrolle auf komplexe dreidimensionale Baugruppen.

3. Warum HILPCB wählen?

- End-to-End-Qualitätskontrolle – Alle Prozesse, von der Materialauswahl bis zur Endmontage, werden intern verwaltet, um eine vollständige Kontrolle zu gewährleisten.

- Rapid Prototyping bis zur Serienproduktion – Flexible Skalierung ohne Kompromisse bei Präzision oder Konsistenz.

- Bewährte Branchenexpertise – Erfolgreiche Bereitstellung von Lösungen für Telekommunikation, Luft- und Raumfahrt, medizinische Geräte und High-Performance-Computing-Anwendungen.

Vom ersten Prototyp bis zur Serienproduktion stellen wir sicher, dass Ihre Hochgeschwindigkeitsdesigns präzise Impedanzziele erreichen – konsistent, zuverlässig und ohne kostspielige Iterationen. Unser Engineering-Team ist bereit, Ihnen dabei zu helfen, komplexe Anforderungen in herstellbare, leistungsstarke Lösungen umzuwandeln.

Häufig gestellte Fragen

F: Welche Impedanztoleranz können Sie in der Produktion erreichen? Wir erreichen routinemäßig eine Impedanztoleranz von ±5 % für Standardanwendungen und eine Kapazität von ±2 Ω für kritische HF-Anwendungen durch fortschrittliche Prozesssteuerung und erstklassige Materialauswahl.

F: Wie validieren Sie die Impedanzkontrolle während der Fertigung? Jedes Produktionspanel enthält Impedanztest-Coupons, die mit kalibrierten TDR-Geräten gemessen wurden, mit einer vollständigen Dokumentation zur Rückverfolgbarkeit und Qualitätssicherung.

F: Kann die Impedanz auf flexiblen Leiterplatten gesteuert werden? Ja, flex PCB-Designs können eine kontrollierte Impedanz mit speziellen flexiblen dielektrischen Materialien und einer präzisen Steuerung der Leitergeometrie erreichen.

F: Welchen Einfluss hat die Temperatur auf die Impedanzstabilität? Die Materialauswahl beeinflusst die Temperaturstabilität erheblich. Standard-FR4 weist eine Impedanzänderung von ~3 % über den Temperaturbereich der Automobilindustrie auf, während spezielle Materialien eine bessere Stabilität für kritische Anwendungen bieten.

F: Wie früh sollten die Impedanzanforderungen festgelegt werden? Die Impedanzanforderungen sollten während des anfänglichen Aufbaudesigns definiert werden, um herstellbare Lösungen zu gewährleisten und kostspielige Designüberarbeitungen zu vermeiden.

F: Welche Prüfmethoden validieren die Impedanzgenauigkeit? Wir verwenden sowohl TDR- als auch Netzwerkanalysator-Messungen auf Produktionstestcoupons, um die Impedanzleistung zu validieren und den Frequenzgang über Ihre Betriebsbandbreite zu charakterisieren.