Ein einzelner übersehener Fehler in der Produktion verursacht exponentielle Kosten. Das Auffinden einer Lötbrücke während der Montage kostet 2 US-Dollar. Die Feststellung nach dem Konformierungsbeschlag kostet 20 US-Dollar. Die Entdeckung im Feld kostet 200 US-Dollar oder mehr durch Garantie, Rückgaben und Reputationsschäden. Eine ordnungsgemäße Inspektion erkennt Probleme zum richtigen Zeitpunkt, bevor sich die Kosten vervielfachen.

Aber nicht alle Inspektionsmethoden eignen sich für alle Situationen. Zu verstehen, welche Inspektionen Probleme verhindern und welche Geld verschwenden, hilft, Ihre Qualitätsstrategie zu optimieren, ohne überflüssige Verfahren zu überbezahlen.

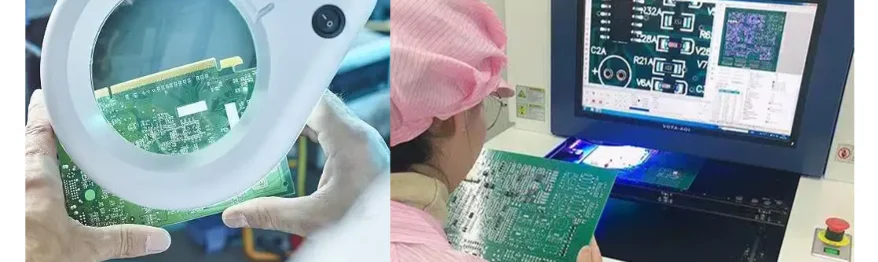

Wann manuelle Inspektion noch wichtig ist (und wann nicht)

Automatisierte Inspektionssysteme erkennen zuverlässig 95 % der Fehler. Die verbleibenden 5 % werden oft von erfahrenen menschlichen Inspektoren gefunden, die subtile Probleme bemerken, die Maschinen übersehen. Aber die manuelle Inspektion hat ernsthafte Einschränkungen, die sie als alleinige Inspektionsmethode für die Serienproduktion ungeeignet machen.

Was manuelle Inspektion erkennt

Geschulte Inspektoren erkennen unter Vergrößerung:

- Mechanische Beschädigungen an Leiterplatten oder Bauteilen, die den Sitz im Gehäuse beeinträchtigen

- Subtile Bauteilfehlausrichtungen, die möglicherweise keine automatischen Schwellenwerte verletzen, aber auf Prozessdrift hinweisen

- Kontaminationsprobleme (Fluxrückstände, Handhabungsschäden, Fremdmaterial)

- Kosmetische Defekte, die die Kundenwahrnehmung beeinträchtigen

- Kontextspezifische Probleme, die Urteilsvermögen erfordern, das automatisierten Systemen fehlt

Inspektionsgeschwindigkeit: 2-5 Minuten pro Leiterplatte mit einem erfahrenen Inspektor. Die Qualität hängt stark von der Ausbildung, Ermüdung und Konsistenz des Inspektors ab.

Die Realität der manuellen Inspektion

Während langen Produktionsläufen treten Probleme auf:

- Inspektorermüdung führt nach 4-6 Stunden zu erhöhten Überseheraten

- Die Konsistenz variiert zwischen Inspektoren und Schichten

- Verborgene Lötstellen unter Bauteilen sind nicht sichtbar

- Subjektive Kriterien führen zu Interpretationsunterschieden

- Dokumentation beschränkt sich auf Inspektornotizen im Gegensatz zur automatischen Bildaufnahme

Manuelle Inspektion funktioniert als Primärmethode nur für kleine Chargen unter 50 Leiterplatten. Die Serienproduktion erfordert automatisierte Inspektion mit manueller Inspektion als Ergänzung, um das zu erfassen, was die Automatisierung verpasst.

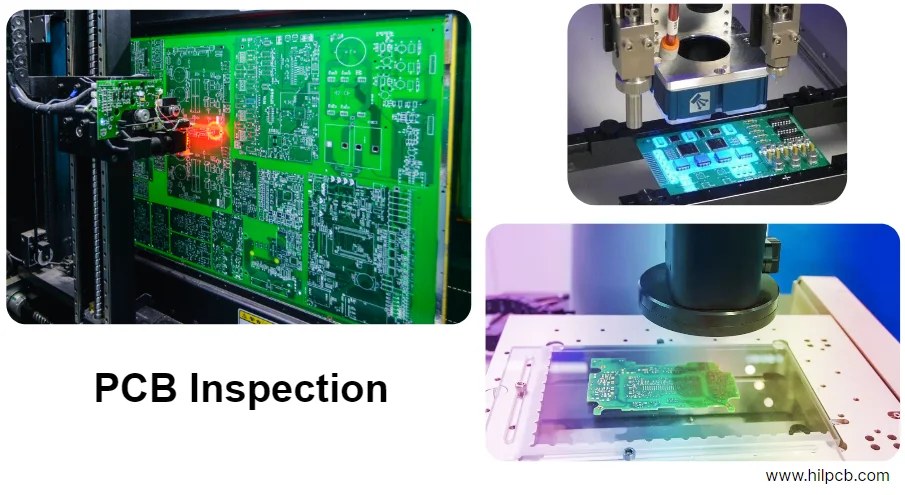

Automatische optische Inspektion: Was sie tatsächlich erfasst

AOI-Systeme verwenden hochauflösende Kameras, um Leiterplattenbilder aufzunehmen und mit Golden-Board-Referenzen oder Design-Datenbanken zu vergleichen. Aber "100% AOI-Inspektion" garantiert keine perfekten Leiterplatten - zu verstehen, was AOI erfasst versus was sie verpasst, hilft, realistische Erwartungen zu setzen.

Lötstellendefekte, die AOI zuverlässig erkennt

- Unzureichendes Löten: Die Lötstelle wirkt ausgehungert, Lot zieht sich an der Bauteilanschlussleitung hoch, anstatt einen richtigen Filet zu bilden

- Überschüssiges Löten: Lötkugeln oder Verbindungen erscheinen übergroß, können benachbarte Pads überbrücken

- Lötbrücken: Lot-Kurzschlüsse zwischen benachbarten Pins oder Pads

- Fehlendes Löten: Pad erscheint blank ohne Lotbedeckung

- Bauteilprobleme: Fehlende Teile, falsche Polarität, gedrehte Ausrichtung, falsche eingebaute Bauteile

Die Erkennungsraten übersteigen 95 % für diese Fehlerarten, wenn das AOI-System ordnungsgemäß programmiert und gewartet ist.

Was AOI nicht sehen kann

- Lötstellen unter BGA-Gehäusen, QFNs oder in Steckverbindern - erfordert Röntgen

- Kalte Lötstellen, die visuell akzeptabel erscheinen, aber keine propere intermetallische Bindung aufweisen

- Interne Defekte in mehrlagigen Leiterplatten - Delaminierung, interne Kurzschlüsse, Via-Ausfälle

- Elektrische Funktionalität - Bauteilwerte, ordnungsgemäßer Betrieb, Firmware-Ausführung

AOI ergänzt, ersetzt aber nicht die elektrische Prüfung oder Röntgeninspektion für eine vollständige Qualitätssicherung. Unser PCB-Bestückungsprozess verwendet AOI nach dem Reflow als Erst-Durchgangs-Fehlererkennung, gefolgt von zusätzlichen Testmethoden basierend auf der Leiterplattenkomplexität.

Das False-Positive-Problem

Überempfindliche AOI-Einstellungen markieren akzeptable Leiterplatten als fehlerhaft und verlangsamen die Produktion:

- Geringe Bauteildrehung innerhalb der Toleranz löst falsche Zurückweisungen aus

- Normale Lötfilet-Variation wird als unzureichend/überschüssig markiert

- Reflexionen oder Beleuchtungsschwankungen erzeugen falsche Brückenerkennungen

- Leiterplattenverzug verursacht Fokusprobleme, die zu falschen Meldungen führen

Eine ordnungsgemäße AOI-Programmierung balanciert Empfindlichkeit, um echte Fehler zu erkennen, versus Spezifität, um False Positives zu vermeiden. Die anfängliche Programmierung erfordert 2-4 Stunden pro neuem Leiterplattendesign mit Empfindlichkeitsabstimmung basierend auf tatsächlichen Produktionsergebnissen.

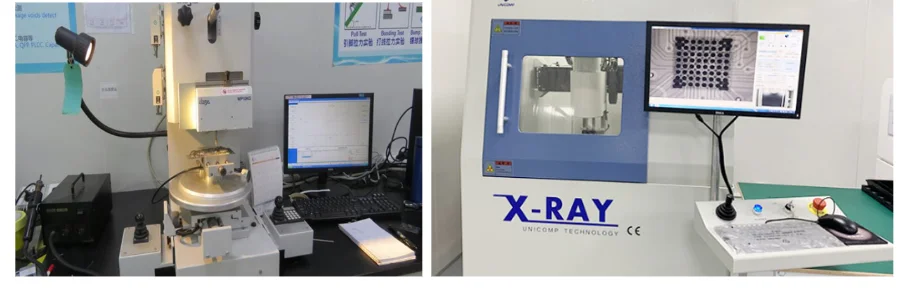

Röntgeninspektion für verborgene Lötstellen

BGA-Gehäuse, QFN-Wärmesenken und Steckerpins erzeugen Lötstellen, die für die optische Inspektion unsichtbar sind. Röntgenstrahlen durchdringen die Bauteilkörper, um diese kritischen Verbindungen abzubilden - die einzige zerstörungsfreie Methode zur Überprüfung der Lötstellengüte.

Kritische Defekte, die die Röntgeninspektion aufdeckt

Hohlraumanalyse: Löthohlräume verringern die thermische und mechanische Zuverlässigkeit. IPC-Standards spezifizieren maximal zulässige Hohlraumprozentsätze:

- Einzelne Lötkugeln: <25 % Hohlraumfläche akzeptabel

- Wärmesenken: <15 % Hohlraumfläche für Leistungsbauteile

- Hochzuverlässigkeitsanwendungen: <10 % Hohlraumfläche

Übermäßige Hohlräume verursachen:

- Reduzierte Wärmeableitung von Wärmesenken, die zu Überhitzung führt

- Mechanische Schwächung, die das Ausfallrisiko unter thermischer Zyklisierung erhöht

- Erhöhter elektrischer Widerstand, der die Stromversorgung beeinträchtigt

BGA-Brückenerkennung: Lötbrücken zwischen benachbarten Kugeln verursachen Kurzschlüsse, die die optische Inspektion nicht sehen kann. Röntgen zeigt:

- Brückenpräsenz und -schweregrad

- Betroffene Kugelpositionen

- Ursachenanalyse (überschüssiges Lot, Pad-Design, Reflow-Profilprobleme)

Unzureichendes Lot oder fehlende Kugeln: Kugelkollaps, Benetzungsfehler oder Lotpastenmangel erzeugt schwache oder fehlende Verbindungen. Röntgen zeigt:

- Einzelne Kugelqualität über das gesamte Gehäuse

- Kugelhöhengleichmäßigkeit, die auf ordnungsgemäßen Reflow hinweist

- Gehäusezentrierung auf dem Padmuster

Wann Röntgeninspektion verbindlich wird

IPC-Klasse 2 und 3 Standards erfordern Röntgeninspektion für:

- Alle BGA- und ähnliche Area-Array-Gehäuse

- QFN-Gehäuse mit zentralen Wärmesenken

- Unterseitig kontaktierte Bauteile ohne sichtbare Anschlüsse

- Kritische Lötstellen in hochzuverlässigen Anwendungen

Unser PCB-Fertigungsprozess beinhaltet die Röntgeninspektion aller BGA- und verborgenen Lötstellenbauteile mit detaillierten Berichten, die Hohlraumprozentsätze und Lötstellengüte für jedes untersuchte Bauteil zeigen.

Erstmusterprüfung: Validierung vor der Serienproduktion

Die Erstmusterprüfung (FAI) validiert gründlich die ersten Produktionseinheiten, bevor man sich zur Serienfertigung verpflichtet. Erkennt Design- oder Prozessprobleme, während Korrekturen noch einfach und kostengünstig sind.

Was die Erstmusterprüfung beinhaltet

Dimensionsverifikation:

- Leiterplattenumrissabmessungen und Toleranzen

- Bohrungspositionen und -durchmesser

- Bauteilplatzierungsgenauigkeit

- Steckerausrichtung und mechanische Passform

- Gesamte Montagekonformität mit mechanischen Zeichnungen

Elektrische Verifikation:

- Netzverbindungstest zur Überprüfung aller Verbindungen

- Impedanzmessung für impedanzkontrollierte Leiterbahnen

- Analyse des Spannungsabfalls in der Stromversorgung

- Bewertung der Hochgeschwindigkeitssignalqualität

- Funktionstest unter spezifizierten Betriebsbedingungen

Materialverifikation:

- Bestätigung der Verwendung spezifizierter Materialien (FR4-Grad, Kupfergewicht, Oberflächenfinish)

- Überprüfung der Bauteilhersteller und Teilenummern

- Überprüfung der Lötstopplack- und Beschriftungsschichtqualität und -lesbarkeit

- Validierung des Konformierungsbeschlags oder anderer Schutzbeschichtungen

Prozessvalidierung:

- Reflow-Profilverifikation und -dokumentation

- Lötqualitätsbewertung nach IPC-A-610-Standards

- Reinheitstest auf Kontamination

- Verarbeitungsqualitätsbewertung

Dokumentationspaket beinhaltet:

- Dimensionsinspektionsberichte mit Messungen

- Elektrische Testergebnisse und Wellenformen

- Materialzertifikate und Rückverfolgbarkeit

- Prozessparameter und -einstellungen

- Fotografische Nachweise kritischer Merkmale

Wie die Erstmusterprüfung Produktionsprobleme verhindert

Aktuelles Beispiel: Die Erstmusterprüfung eines Kunden deckte ein Steckerausrichtungsproblem auf, das eine 0,5-mm-Abweichung verursachte. Hätte alle 5.000 Produktionsleiterplatten betroffen. Designkorrektur wurde vor der Serienproduktion implementiert und verhinderte über 15.000 US-Dollar an Nachbearbeitungskosten.

Ein anderer Fall: Impedanztests während der Erstmusterprüfung zeigten 58 Ohm versus 50-Ohm-Ziel. Stackup-Anpassung löste das Problem vor Produktionsverpflichtung. Ohne Erstmusterverifikation hätte der gesamte Produktionsbatch Nachbearbeitung oder Ausschuss erfordert.

Mikroschnittanalyse für Via- und PTH-Qualität

Die Mikroschnittanalyse schneidet Leiterplatten und poliert Querschnitte für die mikroskopische Untersuchung interner Strukturen. Die einzige Methode zur Überprüfung der Plattierungsqualität, Via-Füllung und Schicht-zu-Schicht-Verbindungen in mehrlagigen Leiterplatten.

Was die Mikroschnittanalyse aufdeckt

Via-Plattierungsqualität:

- Plattierungsdickengleichmäßigkeit von oben nach unten

- Abdeckung in Vias mit hohem Aspektverhältnis

- Plattierungshohlräume oder dünne Stellen, die auf Prozessprobleme hinweisen

- Kupferdickenvariation, die die Zuverlässigkeit beeinträchtigt

Schichtregistrierung:

- Ausrichtung zwischen Schichten, die Pad-zu-Via-Verbindungen beeinflusst

- Gleichmäßigkeit des Bundrings, die die Herstellungsfähigkeit bestätigt

- Erfassung interner Layer-Pads, die zuverlässige Verbindungen sicherstellt

Materialqualität:

- Delaminierung zwischen Schichten, die auf Laminierungsprobleme hinweist

- Harzverteilung und -abdeckung

- Qualität der Kupfer-Laminat-Haftung

- Interne Defekte, die von der Oberfläche nicht sichtbar sind

Typische Mikroschnittpositionen:

- Vias mit hohem Aspektverhältnis (>8:1)

- Kritische Signalfelddurchführungen in Hochgeschwindigkeitsdesigns

- Thermische Vias unter Leistungsbauteilen

- Blind- und Buried-Vias in HDI-Leiterplatten

- Repräsentative Bereiche für jeden Viatyp

Die Analyse erfordert typischerweise 2-3 Tage, einschließlich Probenvorbereitung, Schnitt, Polieren, Bildgebung und Berichterstellung. Wird bei der Erstmusterprüfung und periodisch während der Produktion zur kontinuierlichen Validierung durchgeführt.

Umfassende PCB-Inspektions- und Qualitätssicherungsfähigkeiten

HILPCB bietet umfassende PCB-Inspektions- und Testabdeckung über den gesamten Produktionsprozess – von der Rohmaterialverifikation bis zur Endproduktvalidierung. Unser Inspektionssystem unterstützt sowohl die Leiterplattenfertigung als auch die Leiterplattenbestückung (PCBA) und gewährleistet gleichbleibende Qualität, vollständige Rückverfolgbarkeit und Einhaltung von IPC- und ISO-Standards.

Vollständige Palette an PCB-Inspektions- und Testfähigkeiten:

- Eingehende Materialinspektion (IQC): Überprüfung von Kupferfolie, Prepreg, Laminat, Lötstopplack, Oberflächenfinish und Bauteilqualität.

- Innenlageninspektion: Optische Ausrichtung und AOI-Scannung für Innenlagen vor der Laminierung.

- Bohr- und Plattierungsinspektion: Bohrungsgrößengenauigkeit, Via-Wandqualität, Plattierungsdickengleichmäßigkeit und Aspektverhältnisvalidierung.

- Laminierungs- und Registrierungsinspektion: Genauigkeit der Schicht-zu-Schicht-Registrierung und Harzflusskontrolle.

- Ätz- und Leiterbahnbreitenmessung: Überprüfung der Leiterbahnbreite, -abstände und Leiterintegrität nach Design-Toleranzen.

- Oberflächenfinish-Inspektion: ENIG, HASL, OSP, chemisches Silber/Zinn-Qualitätskontrolle auf Abdeckung, Dicke und Oxidation.

- Lötstopplack- und Beschriftungsinspektion: Ausrichtungsgenauigkeit, Dicke und Haftung.

- Elektrische Prüfung (E-Test): 100% Kurzschluss-/Unterbrechungstest, Isolationswiderstand und Hochspannungsdurchschlagspr üfung.

- Impedanzregelungsverifikation: Messung impedanzkontrollierter Leiterbahnen für Hochgeschwindigkeits- und HF-PCBs.

- Lötbarkeits- und Abzugsfestigkeitstest: Sicherstellt Pad-Haftung und Plattierungszuverlässigkeit.

- Thermischer Stress- und T260/T288-Test: Validiert die thermische Beständigkeit von Mehrschichtstrukturen.

- Querschnitts- (Mikroschnitt-) Analyse: Bewertung der Kupferplattierung, Via-Qualität und internen Strukturkonsistenz.

- Reinheits- und Ionenkontaminationstest: Bestätigt Oberflächenreinheit für hochzuverlässige Anwendungen.

- AOI-Inspektion (Vor- und Nach-Reflow): Automatische optische Kontrollen der Bauteilplatzierung, Polarität und Lötstellenintegrität.

- 3D-Lotpasteninspektion (SPI): Misst Lotvolumen und -gleichmäßigkeit vor dem Reflow.

- Röntgeninspektion: Erkennt interne Lötstellen unter BGA, QFN und Mehrschichthohlräume oder -brücken.

- Funktions- und Boundary-Scan-Test: Sicherstellt, dass Logik-, Kommunikations- und Stromsysteme wie designed arbeiten.

- Erstmuster- und Endinspektion: Vollständige dimensionale, elektrische und visuelle Validierung vor dem Versand.

- Zuverlässigkeits- und Umgebungstests: Beinhaltet thermischen Schock, Vibration, Feuchtigkeit und Lebensdauertests für kritische Industrien.

Jeder Inspektionsdatensatz wird elektronisch mit entsprechenden Testdaten, Bildern und Materialrückverfolgbarkeit dokumentiert, um eine vollständige Lebenszyklusverfolgung zu ermöglichen. Dies stellt sicher, dass jede Leiterplatte – ob starr, flexibel, HDI oder Hybrid – die anspruchsvollsten Kunden- und Industriestandards erfüllt.

Als PCB- und PCBA-Hersteller liefert HILPCB integrierte Fertigungs-, Bestückungs- und Inspektionslösungen, die Präzision, Geschwindigkeit und Zuverlässigkeit kombinieren – und hilft Kunden, Risiken zu minimieren, Gesamtkosten zu senken und die Produktintegrität vom Prototyp bis zur Massenproduktion aufrechtzuerhalten.