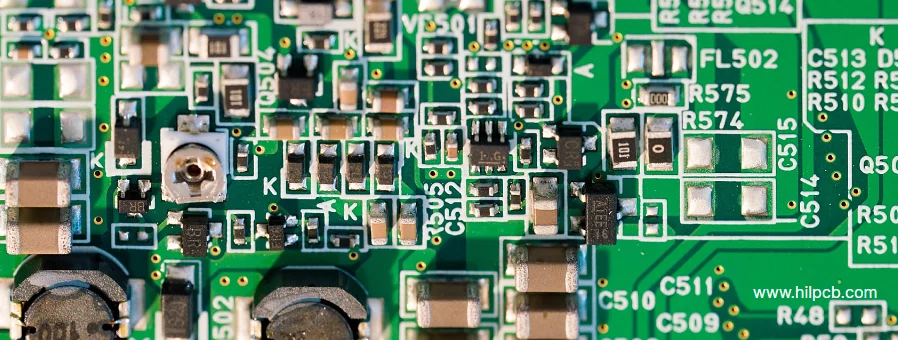

Die Leiterplatte ist designed. Und jetzt? Die Bestückungsqualität entscheidet, ob Ihr Produkt pünktlich ausgeliefert wird oder zum Nachbearbeitungs-Albtraum wird. Eine einzige falsch platzierte 0201-Widerstand in einer 5.000er-Produktionscharge kostet mehr als die gesamte PCB-Bestellung. Lötpastenschablonenfehler verursachen Kurzschlüsse unter BGA-Gehäusen, die erst durch Röntgeninspektion auffallen, wenn die Feldausfälle in die Höhe schnellen.

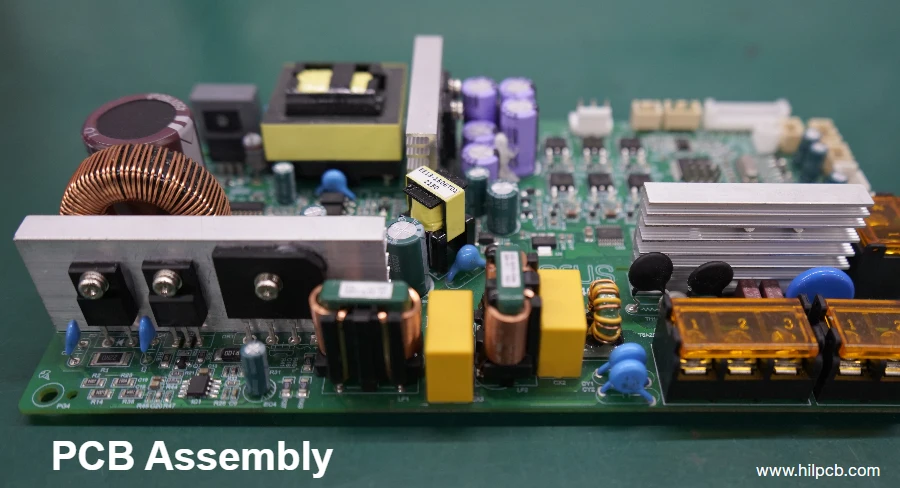

HILPCB ist spezialisiert auf komplexe Bestückungen: 01005-Bauteile für Wearables, 0,3-mm-Raster-BGAs für Prozessoren, Konformalbeschichtung für Industrieausrüstung und ISO 13485-Medizingerätebestückung. Wir kümmern uns um das, was zählt – dass Ihre Platinen gleich beim ersten Mal korrekt bestückt werden. Unsere integrierten Leiterplattenfertigungs- und Leiterplattenherstellungs- Kapazitäten gewährleisten einen nahtlosen Übergang von der Rohplatine zum bestückten Produkt.

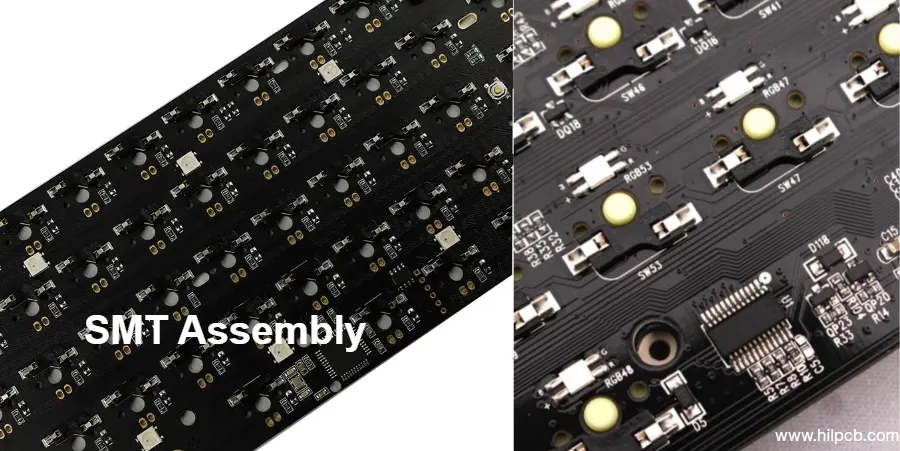

Feinraster-SMT-Bestückung: Wenn Bauteile schrumpfen

Das Miniaturisierungsrennen

Smartphone-Hauptplatinen packen heute 3.000+ Komponenten auf Flächen kleiner als eine Kreditkarte. Chipgehäuse entwickelten sich von 0,5-mm-Raster-QFPs zu 0,3-mm-Raster-BGAs. Passive Bauteile gingen von 0402 (1,0×0,5 mm) zu 01005 (0,4×0,2 mm) – mit bloßem Auge kaum sichtbar. Diese Entwicklung erfordert fortgeschrittene Leiterplattendesign- Überlegungen für Bauteilplatzierung und Wärmemanagement.

Feinraster-Fähigkeiten:

- 01005-Bauteile (0,4×0,2 mm): Kleinste passive Bauteile für ultrakompakte Designs

- 0201-Bauteile (0,6×0,3 mm): Standard für Smartphones, Wearables

- 0,3-mm-Raster-BGAs: Prozessoren, FPGAs, hochintegrierte SoCs

- 0,4-mm-Raster-QFNs: Wireless-Module, Stromversorgungs-ICs

- Package-on-Package (PoP): Stapeln von DRAM auf Prozessor für Handys/Tablets

Bestückungsherausforderungen:

- Lötpastenschablonen: Lasergeschnittene Aperturen bis zu 0,15 mm klein

- Platziergenauigkeit: ±0,025 mm Toleranz erforderlich

- Reflow-Profiling: Unterschiedliche thermische Massen auf derselben Platine

- Inspektion: 3D-AOI erforderlich; 2D kann Lötpastenvolumen nicht verifizieren

Anwendungen:

- True-Wireless-Ohrhörer: Haupt-PCB unter 15×8 mm mit 200+ Komponenten

- Smartwatches: Gebogene Starr-Flex-Platinen mit 01005-Passivbauteilen

- Medizinische Wearables: Biokompatible Bestückung für kontinuierliche Glukosemonitore

- 5G-Smartphones: Mehrlagige HDI-Platinen mit 0,3-mm-Raster-Applikationsprozessoren

Unser Leiterplatten-Services- Team kann Ihr Design vor Produktionsbeginn auf optimale SMT-Bestückung überprüfen.

BGA-Bestückung & Röntgeninspektion

Das Problem der versteckten Lötstellen

Ball Grid Array-Gehäuse verstecken Lötstellen unter der Bauteiloberseite. Visuelle Inspektion ist unmöglich. Selbst 3D-AOI kann nicht darunter sehen. Die einzige Verifikation: Röntgeninspektion, die durch das Bauteil hindurch jeden Lötball untersucht. Die Zusammenarbeit mit einem erfahrenen Leiterplattenunternehmen gewährleistet den ordnungsgemäßen Umgang mit BGAs vom Design bis zur Bestückung.

BGA-Typen, die wir handhaben:

- Standard-BGA: 0,5-1,0 mm Raster, üblich für Speicher, Controller

- Feinraster-BGA: 0,3-0,4 mm Raster für Prozessoren, FPGAs

- Mikro-BGA (µBGA): <0,5 mm Raster für kompakte Geräte

- PoP (Package-on-Package): Speicher auf Prozessor gestapelt

Röntgeninspektionskriterien:

- Hohlraumanalyse: <25 % Hohlraumfläche in einzelnen Bällen, <15 % in thermischen Pads

- Überbrückungserkennung: Kurzschluss benachbarter Bälle

- Unzureichendes Lot: Ballkollaps oder Benetzungsfehler

- Ausrichtungsverifikation: Zentrierung des Gehäuses auf Pads

BGA-Rework-Fähigkeit: Wenn die BGA-Bestückung fehlschlägt (oder der Kunde Platinen zum Rework bereitstellt):

- Röntgen identifiziert Fehlerstelle

- Bauteilentfernung mit präziser Wärmekontrolle (Vermeidung von Platinenschäden)

- Padreinigung und Lötballerneuerung falls nötig

- Platzierung neuer Bauteile mit ±0,05 mm Genauigkeit

- Reflow mit bauteilspezifischem Profil

- Post-Rework-Röntgenverifikation

Fehlermodi, die wir beheben:

- Hohlräume in thermischen Pads (häufig bei Leistungsbauteilen)

- Unzureichendes Lot (unvollständiger Reflow oder Pastenmangel)

- Überbrückung (Lötpastenausbreitung oder Ballkollaps)

- Bauteil-Tombstoning oder Verschiebung während des Reflow

Unser Leiterplatten-Prototyping- Service beinhaltet eine Bestückungsdesign-Überprüfung, um BGA-Probleme vor der Produktion zu vermeiden.

Turnkey vs. Konsignationsbestückung: Welches Modell passt?

Die Beschaffungsentscheidung

Sie haben zwei Wege: Bauteile selbst beschaffen (Konsignation) oder uns damit beauftragen (Turnkey). Keines ist universell besser – es hängt von Ihrem Geschäftsmodell ab. Als führender Leiterplattenhersteller unterstützen wir beide Ansätze mit gleicher Expertise.

Bestückungsmodell-Vergleich

| Faktor | Turnkey (Wir beschaffen) | Konsignation (Sie beschaffen) |

|---|---|---|

| Zeitplan | 7-14 Tage (inkl. Beschaffung) | 3-5 Tage (Bauteile bereit) |

| Kostenstruktur | Einzelangebot, Beschaffungsmarge inklusive | Transparente Arbeitskosten, Sie verwalten BOM-Kosten |

| Bauteilqualität | Autorisierte Distributoren, Fälschungsprävention | Ihre Verantwortung, wir prüfen eingehende Ware |

| Lagerrisiko | Wir tragen das Risiko für Überhänge | Sie verwalten Lagerbestand und Überschuss |

| Am besten für | Startups, schnelle Projekte, kein Beschaffungsteam | Bestehende Lager, Kostenkontrolle, hohe Stückzahlen |

Partieller Turnkey (Hybridmodell): Wir beschaffen Standardbauteile (Widerstände, Kondensatoren, Standard-ICs), während Sie bereitstellen:

- Proprietäre ASICs oder programmierte Mikrocontroller

- Langlieferzeit-Bauteile bereits in Ihrem Lager

- Bauteile mit spezifischen Lieferantenanforderungen

- Obsoleszente oder schwer zu findende Teile

Dies balanciert Bequemlichkeit und Kontrolle. Typische Aufteilung: Wir beschaffen 80 % der BOM-Positionen, Sie stellen 20 % kritische Komponenten bereit.

Bauteilbeschaffungsprozess (Turnkey):

- BOM-Analyse: Verfügbarkeit prüfen, obsoleszente Teile markieren, Alternativen vorschlagen

- Beschaffung: Nur autorisierte Distributoren (Arrow, Avnet, Digi-Key, Mouser, TTI)

- Wareneingangsprüfung: Visuelle Kontrolle, elektrische Tests für kritische Komponenten

- MSD-Handling: Backen feuchtigkeitsempfindlicher Bauteile gemäß J-STD-033 vor der Bestückung

- Kitting: Organisation nach Bestückungslose mit vollständiger Rückverfolgbarkeit

Unsere Leiterplattenproduktions- prozesse gewährleisten konsistente Qualität, unabhängig davon, ob Turnkey- oder Konsignationsmodelle verwendet werden.

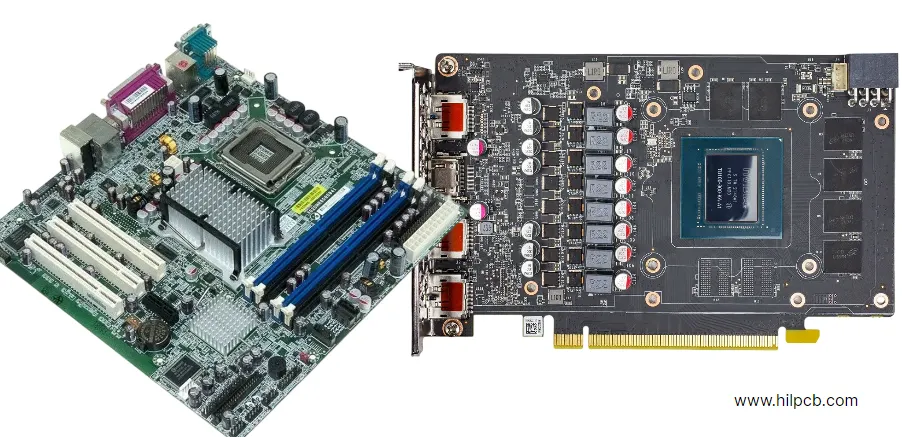

Anwendungsspezifische Bestückungsanforderungen

Automotive-Bestückung (IATF 16949)

Automotive-Elektronik muss 15+ Jahre, -40 °C bis +125 °C, Vibration, thermische Zyklen überleben und dennoch sicherheitskritische Zuverlässigkeit erfüllen. Standard-Konsumelektronik-Bestückungsprozesse genügen nicht. Unser Leiterplattenwerk unterhält dedizierte Automotive-Produktionslinien mit spezialisierten Kontrollen.

IATF 16949-Anforderungen:

- Nur AEC-Q-qualifizierte Komponenten

- PPAP (Production Part Approval Process)-Dokumentation

- Erstmusterprüfung mit Maßverifikation

- Statistische Prozesskontrolle (SPC) mit Cpk ≥1,67

- 100 % Rückverfolgbarkeit: Von Komponentenchargen zu fertigen Bestückungen

Automotive-Anwendungen:

- ADAS-Systeme: Radarplatinen (77 GHz), Kameramodule, Lidar-Controller

- Antriebsstrang: Motorsteuergeräte (ECU), Getriebesteuerungen

- EV-Leistungselektronik: Motorwechselrichter (Leiterplatten mit starkem Kupfer), DC-DC-Wandler, BMS

- Infotainment: Display-Treiber, Konnektivitätsmodule

Tests:

- Erweiterter Temperatur-Burn-in: -40 °C und +125 °C Zyklen

- Vibrationstests gemäß AEC-Q200 (Board-Level) oder AEC-Q100 (IC-Level)

- Thermoschock: Schnelle Temperaturwechsel

- Hi-Pot-Isolationstests für Hochspannungssysteme (EV)

Medizingeräte-Bestückung (ISO 13449)

Medizingeräte unterliegen FDA/CE-Kennzeichnungsvorschriften. Die Bestückung muss dokumentiert, rückverfolgbar und validiert sein. Ein einziges kontaminiertes Partikel in einem implantierbaren Gerät kann einen Patienten töten. Unsere umfassenden Leiterplattenlösungen umfassen Reinraumeinrichtungen für medizinische Anwendungen.

ISO 13485-Anforderungen:

- Unterstützung der Design History File (DHF)

- Reinraumbestückung für Implantate (Klasse 10.000 oder besser)

- Biokompatible Materialien: RoHS-Konformität, halogenfrei, spezifische Beschichtungen

- Sterilisationskompatibilität: Autoklav (121 °C Dampf), Gammastrahlung oder EtO

- IPC-Klasse 3-Verarbeitung: Strengste Abnahmekriterien

Medizinische Anwendungen:

- Implantierbare Geräte: Herzschrittmacher, Neurostimulatoren, Cochlea-Implantate (hermetische Versiegelung)

- Diagnosegeräte: Blutzuckermessgeräte, Pulsoximeter, EKG-Geräte

- Wearable Health: Kontinuierliche Glukosemonitore (CGM), Smart Patches

- Chirurgische Instrumente: RF-Ablationscontroller, endoskopische Kameras

Konformalbeschichtung für medizinische Anwendungen:

- Parylene C: Biokompatibel, porenfrei, gasphasenabscheidend für Implantate

- Silikon: Flexibel, biokompatibel für Wearables

- Urethan: Chemikalienbeständig für Diagnosegeräte, die Körperflüssigkeiten ausgesetzt sind

Tests & Qualitätskontrolle

Mehrschichtige Inspektionsstrategie

Bestückungsfehler kosten exponentiell mehr, je weiter sie in der Produktion fortschreiten. Eine Lötbrücke nach dem Reflow zu finden: 0,50 $ Rework. Nach der Konformalbeschichtung zu finden: 5 $. Bei einem Feldausfall zu finden: 500 $+ (Garantie, Reputationsschaden). Unser integrierter Ansatz für die Leiterplattenfertigung umfasst umfassende Tests in jeder Phase.

Inspektionspunkte:

1. Lötpasteninspektion (SPI) - 3D: Vor der Bauteilplatzierung. Misst Pastenvolumen, Höhe, Flächenabdeckung. Erkennt Schablonendruckfehler: unzureichende Paste, Brücken, Verschmieren. Typische Spezifikation: ±25 % Volumentoleranz.

2. Pre-Reflow-AOI: Nach der Platzierung, vor dem Ofen. Erkennt: Fehlende Bauteile, falsche Teile, Polaritätsfehler, verschobene Komponenten. Korrektur in dieser Phase: Einfaches Repositionieren des Bauteils (noch kein Lot).

3. Post-Reflow-AOI - 3D: Nach dem Reflow-Ofen. Lötstellenqualität: Unzureichendes Lot, überschüssiges Lot, Brücken, Lotperlen. Verifikation von Bauteilpräsenz und -ausrichtung.

4. Röntgeninspektion: Alle BGAs, QFNs und unten kontaktierte Bauteile. Hohlraumanalyse in Lötstellen. Erkennung versteckter Brücken. Verifikation der Gehäuseausrichtung.

5. Elektrische Tests:

- Fliegende Sonde: 100 % Netzverbindung, kein Fixture erforderlich, flexibel für Prototypen

- ICT (In-Circuit Test): Bauteilebene-Tests mit Nagelbett-Fixture (Serienfertigung)

- Boundary Scan (JTAG): Testet komplexe digitale ICs ohne physischen Zugang zu allen Netzen

- Funktionstest: Einschalten, I/O-Verifikation, Programmierung/Kalibrierung

Schnelllieferung Bestückungszeitpläne

Standardzeitpläne:

- Konsignation (Bauteile bereit): 3-5 Tage

- Partieller Turnkey (wir beschaffen einige): 5-7 Tage

- Vollständiger Turnkey (wir beschaffen alle): 7-14 Tage

24-Stunden-Express-Bestückung:

- Einfache Platinen (2-8 Lagen, <200 Komponenten)

- Bauteile auf Lager oder vom Kunden bereitgestellt

- Standard-SMT-Prozess (kein BGA-Rework, Konformalbeschichtung)

- Aufschlag: +50-100 % Bestückungskosten

Wenn Express nicht funktioniert:

- Komplexe BGA-Gehäuse, die Profilentwicklung erfordern

- Konformalbeschichtung (benötigt Aushärtezeit)

- Erstmuster mit unbekanntem Reflow-Verhalten der Komponenten

- Programmierung/Kalibrierung, die kundenspezifische Fixtures erfordert

Unser Leiterplatten-Prototyping- Service bietet flexible Zeitpläne für Designvalidierungsphasen.

Warum HILPCB für die Leiterplattenbestückung

Wir bestücken keine einfachen LED-Platinen zum niedrigsten Preis. Unsere Stärke: Komplexe Elektronik, bei der die Bestückungsqualität den Produkterfolg bestimmt. Als etabliertes Leiterplattenunternehmen mit integrierter Fertigung und Bestückung kontrollieren wir die gesamte Produktionskette.

Technische Fähigkeiten:

- 01005-Bauteilplatzierung (0,4×0,2 mm)

- 0,3-mm-Raster-BGA-Bestückung mit Röntgeninspektion

- ISO 13485-Medizingerätebestückung (Reinraum verfügbar)

- IATF 16949-Automotive-Bestückung mit PPAP-Dokumentation

- Konformalbeschichtung: Acryl, Silikon, Urethan, Parylene C

Technische Unterstützung:

- Design for Assembly (DFA)-Überprüfung vor der Produktion

- Bauteilalternativvorschläge bei Verfügbarkeitsproblemen

- Reflow-Profiloptimierung für gemischte thermische Massen

- Testfixture-Design für Funktionstests

- Fehleranalyse und Ursachenuntersuchung

Von 5-Platinen-Prototypen bis zu 50.000er-Serienfertigung liefert HILPCB Bestückungsqualität, die ohne Nacharbeit ausgeliefert werden kann. Unser komplettes Leiterplatten-Services- Portfolio gewährleistet eine nahtlose Integration vom Design bis zur Auslieferung.

FAQ

F: Was ist das kleinste Bauteil, das Sie bestücken können? A: 01005 (0,4×0,2 mm) Passive und 0,3-mm-Raster-BGAs. Darunter sinkt die Ausbeute signifikant und die Kosten steigen um das 2-3-fache.

F: Bieten Sie für alle BGAs eine Röntgeninspektion an? A: Ja, Standard für alle BGA/QFN-Gehäuse. Hohlraumanalyse, Überbrückungserkennung, Ausrichtungsverifikation. Berichte werden mit jeder Charge bereitgestellt.

F: Turnkey vs. Konsignation – was spart Geld? A: Hängt von der Stückzahl ab. Turnkey fügt 5-15 % Beschaffungsmarge hinzu, spart aber Ihre Arbeitskosten. Konsignation bietet Kostentransparenz, erfordert aber Ihr Beschaffungsteam. Die Gewinnschwelle liegt typischerweise bei 500-1000 Einheiten.

F: Können Sie Automotive (IATF 16949) und Medical (ISO 13485) handhaben? A: Ja, beide zertifiziert. Automotive beinhaltet PPAP-Dokumentation. Medical beinhaltet Unterstützung der Design History File (DHF) und Reinraumbestückung für Implantate.

F: Was verursacht BGA-Hohlräume und wie verhindern Sie sie? A: Hohlräume entstehen durch Feuchtigkeit in der Paste, schlechtes Reflow-Profil oder kontaminierte Pads. Vorbeugung: Kontrollierte Luftfeuchtigkeit Lagerung, Pastebacken falls nötig, optimiertes Reflow-Profil mit langer Soak-Zeit, Stickstoffatmosphäre falls erforderlich. Ziel: <15 % Hohlraum in thermischen Pads.