Rogers 4350B steht für einen Durchbruch in der hydrokarbon-keramischen Laminattechnologie und ist speziell für Millimeterwellen- und Hochfrequenzanwendungen mit exzellenten elektrischen Eigenschaften entwickelt. Die Highleap PCB Factory nutzt spezialisierte Fertigungsprozesse für Rogers 4350B, um Leiterplatten mit präzisen elektrischen Eigenschaften über einen Frequenzbereich von DC bis über 40 GHz zu realisieren – und so optimale Performance für kritische RF- und Mikrowellensysteme zu gewährleisten.

Die einzigartige Glasfaserverstärkung und die firmeneigene, verlustarme Dielektrik-Formulierung ermöglichen eine Dielektrizitätskonstante (Dk) von 3,48 ± 0,04 bei 10 GHz mit außergewöhnlicher Frequenzstabilität. Der Verlustfaktor (Df) von 0,0037 bei 10 GHz sorgt für minimale Signalabschwächung und macht Rogers 4350B zur bevorzugten Wahl für 5G-Infrastruktur, Automobilradar und Satellitenkommunikation, wo Phasengenauigkeit und geringe Einfügedämpfung entscheidend sind.

Rogers 4350B Materialtechnik und elektrische Eigenschaften

Rogers 4350B weist eine konstante Dielektrizitätskonstante mit weniger als 2 % Abweichung von 1 MHz bis 40 GHz auf – entscheidend für Breitbandanwendungen mit konstanten Impedanzeigenschaften. Die geringe Wärmeausdehnung (CTE) von 10 ppm/°C in XY-Richtung und 32 ppm/°C in Z-Richtung sorgt für außergewöhnliche Dimensionsstabilität bei Temperaturschwankungen, z. B. in Automobilradaranwendungen von -40°C bis +150°C.

Die Glasübergangstemperatur (Tg) von über 280°C ermöglicht bleifreie Lötprozesse ohne Materialdegradation, während die Wärmeleitfähigkeit von 0,69 W/m/K eine effiziente Wärmeabfuhr in Leistungsverstärkern unterstützt. Die Wasseraufnahme liegt unter 0,04 %, was die Stabilität der Dielektrizitätskonstante in feuchter Umgebung gewährleistet und die Langzeitzuverlässigkeit in Outdoor-Telekommunikationssystemen sichert.

Die isotropen Eigenschaften minimieren Skew bei differentiellen Leitungen – ein Muss für Highspeed-Digitalanwendungen. Der niedrige Verlustfaktor und die glatte Kupferoberfläche (Rz < 3,0 μm) reduzieren die Leitungsverluste bei Millimeterwellenfrequenzen – ideal für 77–81 GHz Kfz-Radar und 24–30 GHz 5G-Beamforming-Netzwerke.

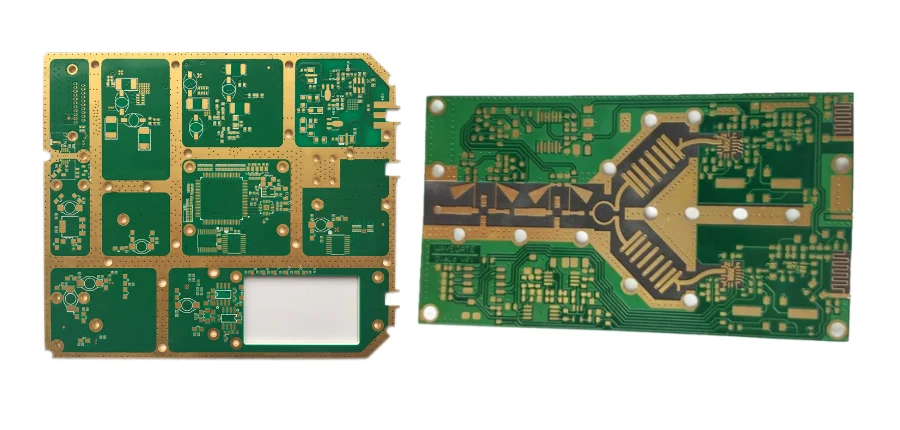

Fortschrittliche Rogers 4350B Fertigungsprozesse und Prozesskontrolle

Die Bearbeitung von Rogers 4350B verlangt spezielle Bohrparameter für die keramisch gefüllte Substratstruktur. Unsere Bohrprogramme setzen Hartmetallbohrer mit 130°-Spitze, Drehzahlen von 120–180 SFM und Vorschübe von 2–6 IPM ein, je nach Lochdurchmesser und Aspektverhältnis. Dadurch wird Keramikpartikel-Ausbruch minimiert und eine gleichbleibende Lochwandqualität in Multilayer-Aufbauten gewährleistet.

Die Hochfrequenz-PCB-Laminierung für Rogers 4350B wird mit Heizprofilen bis 370°C bei 350 PSI und 75 Minuten Haltezeit umgesetzt, um vollständige Harzaushärtung ohne Lufteinschlüsse zu erreichen. Die Abkühlung erfolgt mit 1,5°C/min, um interne Spannungen und Verzug bei komplexen Multilayer-Konfigurationen zu vermeiden.

Die chemische Bearbeitung nutzt modifizierte Ätzlösungen für die verbesserte Chemikalienbeständigkeit des Substrats. Die Plasmareinigung erfolgt mit 250W und O2/CF4-Gasgemisch, um Bohrstaub zu entfernen und eine zuverlässige Kupferabscheidung zu ermöglichen. Die Lochmetallisierung nutzt Hochleistungschemie für vollständige Abdeckung bei Aspektverhältnissen bis 10:1.

Impedanzkontrolle in Rogers 4350B Anwendungen

Die Impedanzkontrolle bei Rogers 4350B-PCBs erfordert präzise elektromagnetische Feldsimulationen unter Berücksichtigung frequenzabhängiger Dielektrizitätswerte und Rauheitseffekte der Leiteroberfläche. Für 50-Ohm-Mikrostreifen auf 0,508mm Rogers 4350B mit 35μm Kupfer beträgt die typische Leiterbahnbreite 1,45mm – inklusive Fertigungstoleranzen und Rauheitskompensation für Frequenzen über 20 GHz.

Multilayer-PCB-Designs nutzen fortschrittliche 3D-EM-Simulation für optimale Referenzabstände. 50-Ohm-Stripline-Konfigurationen liegen typischerweise bei 0,75mm Breite zwischen 0,508mm entfernten Referenzlagen, angepasst auf Via-Effekte und Lagenregistrierung.

Differentialpaar-Routing folgt strikten Designregeln für 100 Ohm Impedanz mit minimalem Skew. Edge-coupled-Paare nutzen 0,85mm Leiterbahnen mit 0,18mm Abstand, broadside-coupled-Konfigurationen 1,1mm Bahnen mit 0,254mm Dielektrikum, jeweils unter Berücksichtigung von Layer-Toleranzen und Kupferstärken.

Rogers 4350B Lagenaufbau und Via-Architektur

Komplexe Multilayer-Aufbauten mit Rogers 4350B erfordern strategische Materialauswahl zur Kosten-/Leistungsoptimierung. Hybrid-Stackups kombinieren Rogers 4350B auf Außen- und Hauptsignallagen mit FR4-Prepregs für interne Power-Lagen, wo Hochfrequenzperformance weniger kritisch ist.

Microvia-Technik nutzt Laserdurchkontaktierungen mit 0,1mm Durchmesser und 1:1-Aspect-Ratio zur Minimierung von Parasiteneffekten über 30 GHz. Rückbohren von Durchkontaktierungen eliminiert Resonanzstummel; unsere Präzision erreicht ±0,05mm für konsistente elektrische Performance.

Sequenzielle Laminierung für Blind- und Buried-Vias erfordert ein abgestimmtes Thermomanagement, um Materialdegradation zu verhindern. Jede Teillaminierung wird separat gebohrt, plattiert und geprüft, bevor die Endmontage erfolgt – für zuverlässige Verbindungen ohne Material- oder Maßabweichungen.

Rogers 4350B Thermomanagement und Bestückungsoptimierung

Leistungsverstärker auf Rogers 4350B benötigen ausgefeilte Wärmeableitung. Thermovias (0,15mm, Abstand 0,4mm) schaffen effiziente Wärmepfade und reduzieren den Wärmewiderstand um 50–70 % gegenüber massiven Kupferfüllungen.

SMT-Prozesse auf Rogers 4350B erfordern optimierte Reflowprofile: Maximal 250°C, Heizrate 2°C/s zur Vermeidung von Thermoschocks. Dampfphasenlöten sorgt für gleichmäßige Erwärmung und zuverlässige Lötstellen, insbesondere bei feinen Bauteilabständen.

Die Bauteilplatzierung ist wegen der glatten Oberfläche und der thermischen Eigenschaften kritisch. Unsere Automaten erreichen ±0,03mm (0201) und ±0,025mm (Flip-Chip), für optimale Lötstellengeometrie und HF-Performance.

Rogers 4350B Qualitätskontrolle und Testprotokolle

Die Qualitätssicherung für Rogers 4350B-PCBs nutzt spezielle Messtechnik für die elektrischen Eigenschaften des Materials. Dielektrizitätskonstanten werden mit Resonator-Teststrukturen auf dem Produktionspanel gemessen, Prozesskontrolle mit ±1 % Genauigkeit über 1–40 GHz.

Die Einfügedämpfung wird per Vektornetzwerkanalyse mit kalibrierten Testadaptern geprüft. Unsere Testprotokolle überprüfen Rückflussdämpfung, Einfügedämpfung und Gruppendelay über den Frequenzbereich – für höchste RF-Systemanforderungen.

Umweltqualifikation erfolgt nach modifizierten IPC-Standards für Automobil und Luftfahrt: Thermozyklen von -65°C bis +150°C (mindestens 1500 Zyklen) und Feuchtetest bei 85°C/85% RH für 1000 Stunden.

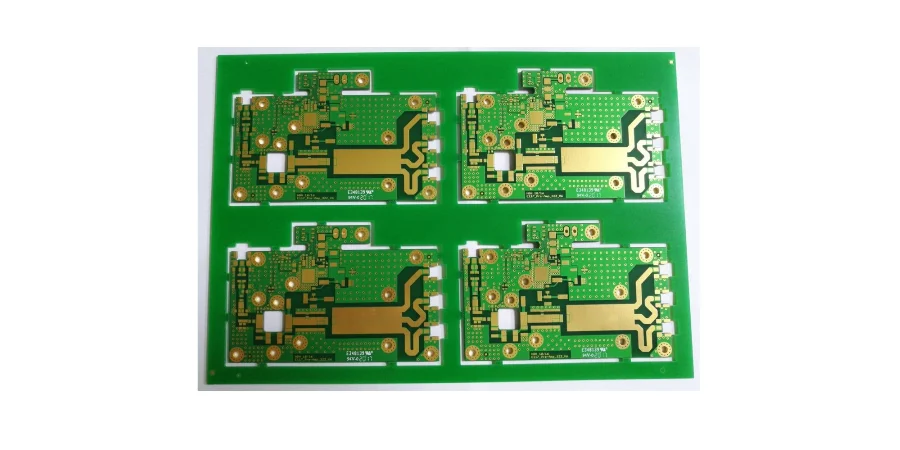

Rogers 4350B Anwendungen und Branchensysteme

Automobilradar bei 77–81 GHz ist der wichtigste Wachstumsmarkt für Rogers 4350B. Gefordert sind exzellente Phasenstabilität und geringe Verluste in kompakten Antennenarrays bei extremen Temperaturschwankungen. Unsere schlüsselfertigen Services für Radarmodule umfassen RF-Tests bis 110 GHz.

5G-Millimeterwellen-Infrastruktur nutzt Rogers 4350B für Beamforming und Verstärker bei 24–30 GHz. Die Materialstabilität ermöglicht phasenangepasste Netzwerke mit ±1,5° Toleranz – entscheidend für massive MIMO-Basisstationen.

Satellitenkommunikation (Ka-Band, 26,5–40 GHz) setzt Rogers 4350B wegen niedriger Ausgasung und Strahlenbeständigkeit ein – unsere Prozesse erfüllen Raumfahrt-Nachweispflichten und Dokumentationsanforderungen.

Rogers 4350B Kostenoptimierung und Supply-Chain-Management

Rogers 4350B Kosten lassen sich durch intelligente Panelnutzung und Hybridaufbauten senken. Mischmaterialien – Rogers 4350B nur in kritischen Lagen – reduzieren die Materialkosten um 35–55 %, ohne die Performance zu kompromittieren. Unser Designservice identifiziert Einsparpotenziale bei voller Funktionalität.

Kleinserienfertigung mit Standarddicken aus Lagerbestand ermöglicht schnelle Prototypen; Großserien profitieren von günstigen Preisen bei gleichbleibender Fertigungsqualität.

Strategische Lieferantenpartnerschaften sichern stetige Verfügbarkeit und Materialqualität. Unser Einkauf umfasst Wareneingangsprüfung und Chargenrückverfolgung – für verlässliche Supply Chain und minimiertes Projektrisiko.

Fazit & Fertigungs-Exzellenz

Die Fertigung von Rogers 4350B PCBs vereint modernste Materialwissenschaft mit Präzisionsfertigung und erfordert hohes Spezialwissen und entsprechende Ausrüstung. Die Highleap PCB Factory bietet das komplette Spektrum von der Designberatung bis zur Endprüfung. Unser Anspruch an Prozessinnovation, Qualität und technische Unterstützung garantiert den Erfolg Ihrer Millimeterwellen- und Hochfrequenzanwendungen – mit lückenloser Dokumentation, kontinuierlichem Support und einer zuverlässigen Supply Chain über den gesamten Produktlebenszyklus.