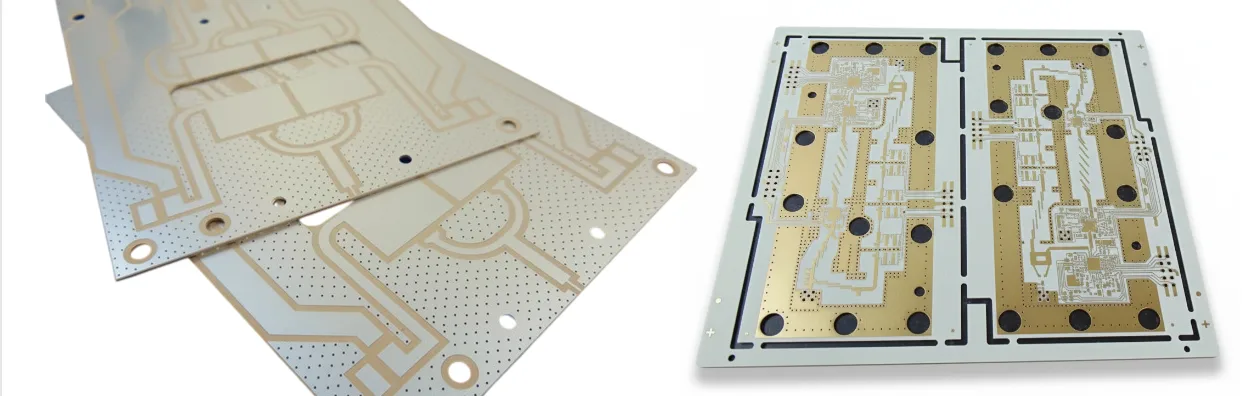

Rogers HF/Mikrowellen PCB-Herstellung | RO4350B, RO4003C, RT/duroid | Niedrigverlust- & Hybrid-Schichtungen

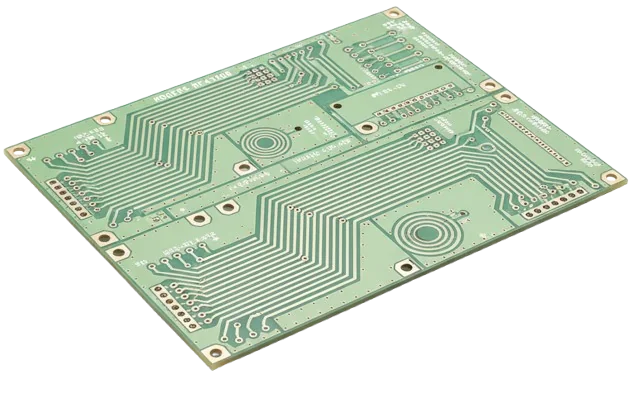

Hochfrequenz-Leiterplatten mit Rogers-Materialien mit geringem Verlust (Df <0,004 bei 10 GHz — weniger als null Komma null null vier), stabiler Dk, Impedanzkontrolle ±5% (plus/minus fünf Prozent), VNA S-Parameter-Tests und Hybrid-Schichtungen aus Rogers + FR-4 für Kosten-/Leistungsoptimierung.

Warum Rogers für Hochfrequenzleistung wählen?

Geringe Verluste, stabile Dk, vorhersehbare Phase – entwickelt für RF/MikrowellenIm Vergleich zu standardmäßigen FR-4-Leiterplatten bieten Rogers-Laminate ultra-niedrige dielektrische Verluste (Df typischerweise 0,0009–0,004 bei 10 GHz — null Komma null null null neun bis null Komma null null vier) und eine stabile dielektrische Konstante (Dk-Schwankung innerhalb von ±2% — plus/minus zwei Prozent), wodurch Einfüge-/Rückflussdämpfung und Phasengenauigkeit über RF- und Mikrowellenbänder erhalten bleiben. Für Frequenzen zwischen 5–40+ GHz (fünf bis vierzig Gigahertz und darüber) halten Rogers-Materialien wie RO4350B, RO4835 und die RT/duroid-Serie vorhersehbare Leiterbahngeometrien und Impedanzkonsistenz aufrecht, was für Radar- und Satellitenkommunikationssysteme entscheidend ist.

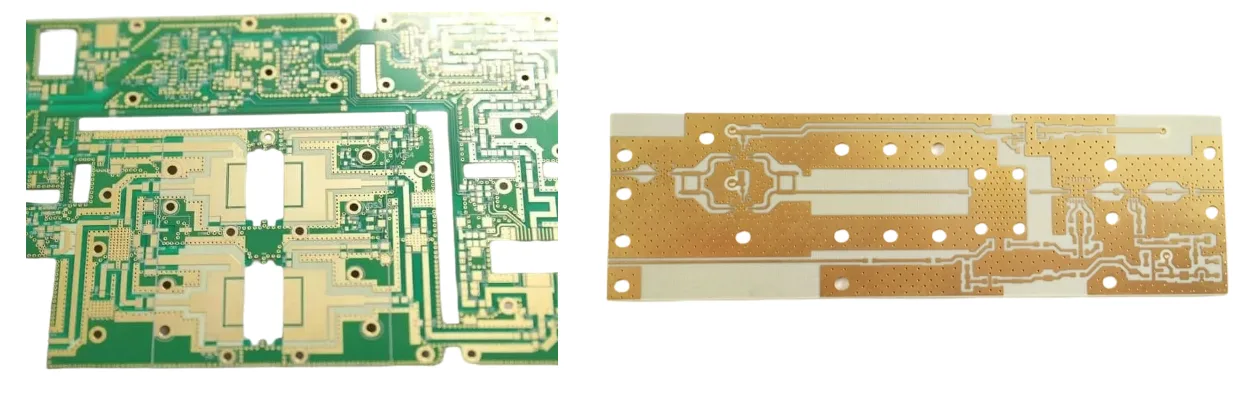

Unser Prozessablauf – Plasmaaktivierung von PTFE-Verbundstoffen, Oberflächenrauheitskontrolle mit Flachkupfer (Ra ≤1,5 μm — kleiner oder gleich eins Komma fünf Mikrometer) und präzise Laminierdruckprofilierung – unterstützt hybride Schichtungen, bei denen Rogers dort eingesetzt wird, wo RF-Energie fließt, während innere Lagen multilayer FR-4-Kerne verwenden, um die Materialkosten um 30–50% (dreißig bis fünfzig Prozent) zu reduzieren. Siehe unseren Rogers-Leiterplatten-Leitfaden und unsere Schichtungsdesign-Hinweise für detaillierte Layer-Planungsmethoden.

Kritisches Risiko: Schlechte PTFE-Haftung, falsch ausgerichtete Bondfilme oder übermäßige Laminierungstemperaturgradienten können während der Herstellung zu Lufteinschlüssen, Lagenverschiebung oder Dk-Drift führen. Diese Effekte erhöhen die Reflexionsdämpfung und den Phasenfehler, insbesondere oberhalb von 10 GHz (zehn Gigahertz).

Unsere Lösung: Wir setzen Laminierungsprozesskontrolle mit Plasma-Vorreinigung, differenziellem Laminierdruck und In-situ-Temperatursensoren ein, um eine gleichmäßige Bondlinie zu gewährleisten. Signalintegritätsdesign-Simulationen und TDR-basierte Impedanzvalidierung korrelieren Simulation mit gemessenen Daten für die Produktionsoptimierung. Hybride Aufbauten mit selektivem PTFE-Einsatz balancieren RF-Leistung, Kosten und Herstellbarkeit.

Für extreme RF/mmWave-Systeme – Radar, 5G-Frontends und Luftfahrtkommunikation – passen Rogers-Leiterplatten nahtlos zu unseren Hochfrequenz-Leiterplatten und Keramik-Leiterplatten, um thermische und elektrische Stabilität über 24–110 GHz (vierundzwanzig bis einhundertzehn Gigahertz) Bereiche zu erweitern.

- RO4000®, RO3000® und RT/duroid®-Serienunterstützung

- Ziele für Einfügedämpfung unter ~0,5 dB/in bei 10 GHz (designabhängig)

- Rückbohrung auf <10 mil (weniger als zehn mils) zur Entfernung von Stubs

- Impedanzcoupons korreliert mit Feldlöserergebnissen

- Hybride Kostenoptimierung mit RF-kritischen Lagen in Rogers

🚀 Schnelle Angebotsanfrage

📋 Vollständige Fähigkeiten erhalten

Spezialisierte RF/Mikrowellen-Fertigungskontrollen

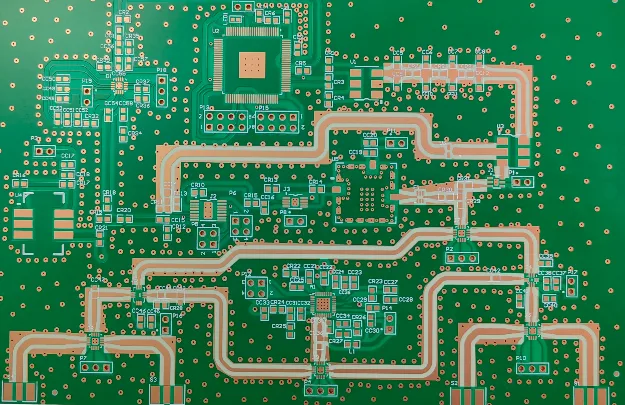

PTFE-Handhabung, Low-Profile-Kupfer, gestaffelte LaminierungPTFE und keramikgefüllte Laminaten erfordern maßgeschneiderte Kontrollen: Plasmaätzen für Lochwandaktivierung (Haftung typischerweise >1,0 N/mm — größer als eins Komma null Newton pro Millimeter), gestaffelte Druck-/Temperaturprofile (z.B. 175–185 °C — einhundertfünfundsiebzig bis einhundertfünfundachtzig), und kontrolliertes Tiefenbohren für Übergänge. UV-Laser-Mikrovias (75–100 μm — fünfundsiebzig bis einhundert Mikrometer) und Rückbohren entfernen resonante Stubs für 25+ Gbps Kanäle.

Qualitätsüberprüfung umfasst TDR für Impedanz (±5% — plus/minus fünf Prozent) und stichprobenbasierte VNA S-Parameter (S11/S21) typischerweise bis zu 40 GHz (vierzig Gigahertz). Mikroschnitte bestätigen ≥20 μm (größer oder gleich zwanzig Mikrometer) Fassungskupfer; ionische Kontamination wird auf ≤1,56 μg/cm² (kleiner oder gleich eins Komma fünf sechs) gehalten. Siehe Hochfrequenz-PCB-Tests und Impedanztests.

- Low-Profile/VLP-Kupfer zur Reduzierung des Leiterverlusts um ~10–25%

- Rückbohren & Startoptimierung für niedrige Reflexion

- TDR-verifizierte Coupons auf jeder Platte (wenn angegeben)

- VNA S-Parameter für RF-Prototypen

- Dokumentation nach IPC-6018-Workflows

Rogers PCB Technische Spezifikationen

Fähigkeiten für RF-, Mikrowellen- und mmWave-Designs

| Parameter | Standardfähigkeit | Erweiterte Fähigkeit | Standard |

|---|---|---|---|

Layer Count | 1–28 Lagen (eins bis achtundzwanzig) | Bis zu 50 Lagen (bis zu fünfzig); hybride Schichtungen | IPC-6018 |

Base Materials | RO4003C™, RO4350B™, RT/duroid® 5880 | RO3003™, RO3010™, Taconic, Isola; Hybride mit FR-4 | IPC-4103 |

Dielectric Constant (Dk) | ≈2.2–10.2 (ungefähr zwei Punkt zwei bis zehn Punkt zwei) | Materialien mit enger Dk-Toleranz | Material datasheet |

Loss Tangent (Df) | <0.004 @ 10 GHz (weniger als null Punkt null null vier bei zehn Gigahertz) | Ultra-niedriger Verlust <0.002 (weniger als null Punkt null null zwei) | Material datasheet |

Board Thickness | 0.20–3.20 mm (acht bis einhundertfünfundzwanzig mils) | 0.10–6.00 mm (vier bis zweihundertsechsunddreißig mils), ±5% Toleranz | IPC-A-600 |

Copper Weight | 0.5–2 oz (siebzehn bis siebzig Mikrometer) | Bis zu 4 oz (bis zu vier); VLP-Kupferoptionen | IPC-4562 |

Min Trace/Space | 75/75 μm (3/3 mil; fünfundsiebzig mal fünfundsiebzig) | 50/50 μm (2/2 mil; fünfzig mal fünfzig) | IPC-2221 |

Min Hole Size | 0.20 mm (acht mils) | 0.10 mm (vier mils) + Rückbohrung | IPC-2222 |

Impedance Control | ±10% (plus/minus zehn Prozent) | ±5% oder enger (plus/minus fünf Prozent oder enger) | IPC-2141 |

Surface Finish | ENIG, Immersion Silver, OSP | ENEPIG, Weiches/Hartes Gold | IPC-4552/4553 |

Quality Testing | 100% E-Test, TDR-Impedanz | VNA S-Parameter, ionische Kontamination | IPC-9252 |

Certifications | ISO 9001, UL, IPC Klasse 2 | AS9100, MIL-PRF-31032, IPC Klasse 3 | Industriestandards |

Lead Time | 7–15 Tage (sieben bis fünfzehn Tage) | Beschleunigter Service verfügbar | Produktionsplan |

Bereit, Ihr PCB-Projekt zu starten?

Ob Sie einfache Prototypen oder komplexe Produktionsläufe benötigen, unsere fortschrittlichen Fertigungskapazitäten gewährleisten überlegene Qualität und Zuverlässigkeit. Erhalten Sie Ihr Angebot in nur 30 Minuten.

Signalintegrität durch Design

Verwenden Sie Feldsolver mit Kupferrauheitskorrektur (typischerweise 1,2–1,5× — eins Komma zwei bis eins Komma fünf Mal) und validieren Sie mit Coupon-TDR. Halten Sie Rückführungs-Via-Zäune innerhalb von ~1× (etwa einem Mal) Via-Durchmesser, um die Impedanz an Übergängen zu erhalten. Für Hochgeschwindigkeitsverbindungen kombinieren Sie mit Hochgeschwindigkeits-PCB und planen Sie Backdrill für Reststummel <10 mil (weniger als zehn mils). Siehe Impedanztest und fortgeschrittenes RF-Design.

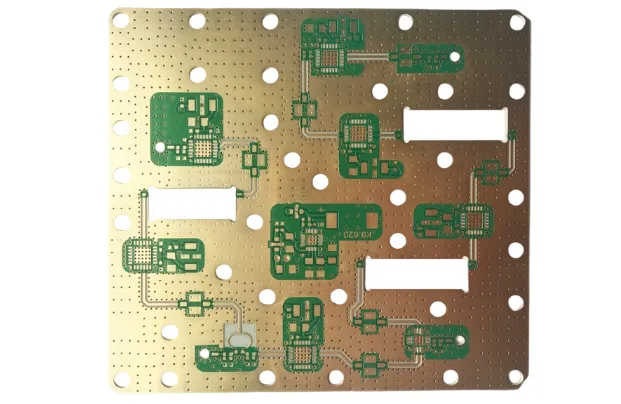

Auswahl des richtigen Rogers-Materials

RO4350B™ (Dk ~3,48; Df ~0,0037 bei 10 GHz) bietet ein gutes Kosten-/Leistungsverhältnis bis ~30 GHz (dreißig Gigahertz).

RT/duroid® 5880 (Dk ~2,20; Df ~0,0009) ermöglicht ultra-niedrige Verluste bis mmWave.

RO3003™/RO3010™ bieten eine hohe Dk-Stabilität über Temperatur. Für gemischte Signalsysteme verwenden Sie hybride Stackups—Rogers auf RF-Schichten, FR-4 für Strom/Digital—oft mit Einsparungen von 30–50% (dreißig bis fünfzig Prozent). Siehe Mikrowellen-Verlustbudgetierung.

5G/6G, Radar, Luftfahrt & Test

Telekommunikationsfunkgeräte und Beamforming-Arrays setzen auf niedrige Verluste und stabile Phase—siehe 5G-PCB-Technologie. Automobilradar bei 77 GHz (siebenundsiebzig Gigahertz) erfordert enge Dk/Df und Launch-Control—siehe ADAS-PCB. Luftfahrt-RF-Nutzlasten erfordern Klasse-3-Dokumentation und Chargenrückverfolgbarkeit; für lange Backplane-Verbindungen integrieren Sie Backplane-PCB und Hochfrequenz-PCB-Praktiken.

Fortgeschrittene RF-Qualitätssicherung

Über AOI/E-Test hinaus charakterisiert eine stichprobenbasierte VNA S-Parameter (S11/S21) bis ~40 GHz; TDR verifiziert die charakteristische Impedanz innerhalb von ±5% (plus/minus fünf Prozent). Mikroschnitte bestätigen Via-Beschichtungsdicke (≥20 μm) und Ausrichtung (±50 μm typisch). Ionische Kontamination zielt auf ≤1,56 μg/cm². Erfahren Sie mehr in unseren Hochfrequenz-PCB-Testmethoden.

Engineering-Assurance & Zertifizierungen

Erfahrung: RF-Builds mit Coupon-to-Solver-Korrelation und hybridem Stackup-Optimierung.

Expertise: PTFE-Verarbeitung, niedrigprofiliges Kupfer, kontrolliertes Tiefenbohren und Backdrill.

Autorität: Workflows gemäß IPC-6018; Dokumentation für AS9100-Programme.

Vertrauenswürdigkeit: MES-Rückverfolgbarkeit verknüpft Materialchargen und Testdaten; Berichte auf Anfrage erhältlich.

- Kontrollen: Plasmaaktivierung, Laminierungsfenster, Kupferprofil

- Rückverfolgbarkeit: Chargen-IDs, Traveler, Coupon/VNA-Berichte

- Validierung: TDR, VNA, Mikroschnitte, Ionentests

Häufig gestellte Fragen

When should I choose Rogers instead of FR-4?

What are the benefits of a hybrid Rogers + FR-4 stackup?

Do you provide S-parameter measurements?

How do you control via stub effects at high frequency?

Which finishes are recommended for RF pads?

Erleben Sie Fertigungsexzellenz

Fortschrittliche Fertigungsprozesse gewährleisten, dass jede PCB den höchsten Qualitätsstandards entspricht. Erhalten Sie sofort Ihr individuelles Angebot.