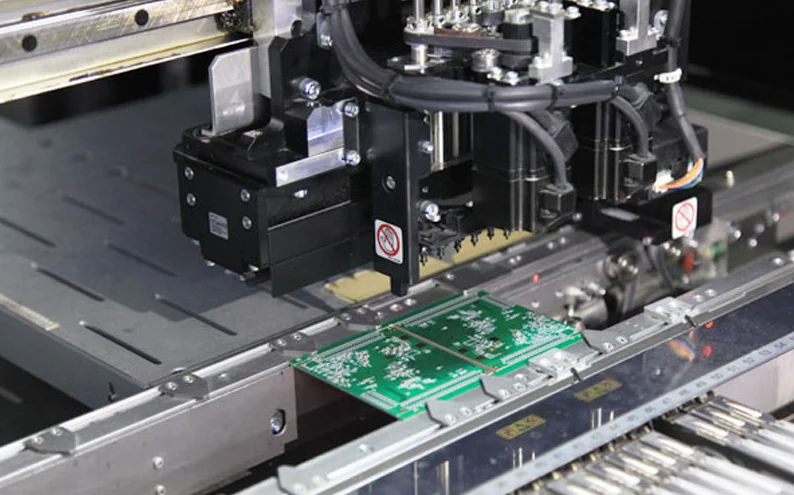

Die Oberflächenmontagetechnologie (SMT) Montage hat die Elektronikfertigung revolutioniert und ermöglicht die Produktion kompakter, leistungsstarker elektronischer Geräte. Das Erreichen einer Null-Defekt-Produktion erfordert einen systematischen Ansatz zur Prozessoptimierung, Qualitätskontrolle und kontinuierlichen Verbesserung.

SMT-Prozessübersicht

Wichtige Prozessschritte

- Lotpastendruck

- Komponentenbestückung

- Reflow-Löten

- Inspektion und Prüfung

- Nacharbeit und Reparatur

Lotpastendruck-Optimierung

Schablonendesign-Überlegungen

- Öffnungsverhältnis: 0,66 für optimale Pastenfreigabe

- Schablonendicke: 100-150μm für Feinpitch-Komponenten

- Öffnungsform: Abgerundete Rechtecke für verbesserte Freigabe

- Stufenschablonen: Für gemischte Komponentenhöhen

Druckparameter

Rakelgeschwindigkeit: 10-25 mm/sec

Rakeldruck: 2-4 kg/cm

Trenngeschwindigkeit: 0,1-3,0 mm/sec

Druckspalt: 0-0,1mm (Kontaktdruck)

Pastenvolumenkontrolle

- Zielvolumen: 50-80% der Pad-Fläche × Schablonendicke

- Volumenkonsistenz: ±10% über die Platine

- Pastenhöhe: 75-125% der Schablonendicke

Komponentenbestückungs-Exzellenz

Bestückungsgenauigkeitsanforderungen

- Feinpitch-Komponenten: ±25μm (3σ)

- Standardkomponenten: ±50μm (3σ)

- BGA-Komponenten: ±75μm (3σ)

Visionssystem-Optimierung

- Hochauflösende Kameras (5-10μm Pixelgröße)

- Fortschrittliche Beleuchtungssysteme

- Mustererkennungsalgorithmen

- Echtzeit-Bestückungsverifikation

Zuführermanagement

- Komponentenverifikation: Automatische Teilenummer-Prüfung

- Spleißerkennung: Kontinuierliche Bandüberwachung

- Bestandsverfolgung: Echtzeit-Komponentenverbrauch

- Feuchtigkeitskontrolle: Trockenlagerung und Backprotokolle

Reflow-Löt-Meisterschaft

Temperaturprofil-Entwicklungsprozess

Temperaturprofil-Zonen

- Vorheizzone: 150-180°C, 60-120 Sekunden

- Thermisches Einweichen: 150-200°C, 60-120 Sekunden

- Reflow-Zone: Spitzentemperatur, 10-30 Sekunden

- Kühlzone: <6°C/Sekunde Abkühlrate

Kritische Parameter

- Spitzentemperatur: Tpeak = Tmelt + 20-40°C

- Zeit über Liquidus: 45-90 Sekunden

- Aufheizrate: 1-3°C/Sekunde

- Abkühlrate: 2-6°C/Sekunde

Fortschrittliche Profiling-Techniken

- Komponentenspezifische Profile: Optimiert für kritische Komponenten

- Platinenspezifische Optimierung: Thermische Masse-Überlegungen

- Echtzeit-Überwachung: Kontinuierliche Profilverifikation

- Statistische Prozesskontrolle: Profilkonsistenz-Verfolgung

Qualitätskontrollsysteme

Automatische Optische Inspektion (AOI)

Pre-Reflow AOI

- Lotpastenvolumen und -position

- Komponentenvorhandensein und -orientierung

- Polaritätsverifikation

- Grabstein-Erkennung

Post-Reflow AOI

- Lötstellen-Qualitätsbewertung

- Brücken- und Unterbrechungserkennung

- Komponentenausrichtungsverifikation

- Lötzinn-Mangel/Überschuss-Erkennung

In-Circuit-Test (ICT)

- Elektrische Kontinuität: Unterbrechungs- und Kurzschlusserkennung

- Komponentenwert-Verifikation: Widerstands-, Kapazitätsmessungen

- Funktionstest: Grundlegende Schaltkreisfunktion

- Boundary-Scan: Digitale IC-Prüfung

Röntgeninspektion

- BGA-Lötstellen-Inspektion: Versteckte Lötstellen-Qualität

- Hohlraumanalyse: Lötzinn-Hohlraum-Prozentsatz

- Lötzinnvolumen-Messung: Dreidimensionale Lötstellen-Analyse

- Komponenteninterne Inspektion: Interne Defekterkennung

Statistische Prozesskontrolle (SPC)

Wichtige Kontrollparameter

- Lotpastendruckvolumen: Cpk > 1,33

- Bestückungsgenauigkeit: Positionsabweichungsüberwachung

- Reflow-Temperatur: Spitzentemperaturvariation

- Defektrate: Defekte pro Million Gelegenheiten (DPMO)

Datensammlung und -analyse

- Echtzeit-Datenerfassung: Alle Prozessparameter

- Trendanalyse: Langzeit-Leistungsüberwachung

- Kontrollkarten: Prozessstabilitätsverifikation

- Fähigkeitsstudien: Prozessfähigkeitsbewertung

Defektpräventionsstrategien

Häufige Defekte und Prävention

- Brückenbildung: Schablonendesign und Pasteneigenschaften optimieren

- Grabstein: Thermisches Design und Bestückungskraft ausbalancieren

- Kalte Lötstelle: Reflow-Profil optimieren

- Hohlräume: Paste und Pad-Design verbessern

Vorbeugende Wartung

- Gerätekalibrierung: Regelmäßige Genauigkeitsverifikation

- Reinigungsverfahren: Kontaminationsprävention

- Verschleißteile-Austausch: Vorbeugende Ersetzung

- Umgebungskontrolle: Temperatur- und Feuchtigkeitsmanagement

Kontinuierliche Verbesserungsmethoden

Six-Sigma-Methodik

- Definieren: Problem und Ziele klären

- Messen: Baseline-Leistung etablieren

- Analysieren: Grundursachen identifizieren

- Verbessern: Lösungen implementieren

- Kontrollieren: Verbesserungen aufrechterhalten

Lean-Manufacturing-Prinzipien

- Wertstrom-Mapping: Verschwendung identifizieren

- 5S-Management: Arbeitsplatzorganisation

- Kanban-System: Pull-Produktion

- Kaizen: Kontinuierliche kleine Verbesserungen

Industrie 4.0 Integration

Intelligente Fertigungsmerkmale

- IoT-Konnektivität: Gerätevernetzung

- Big-Data-Analyse: Vorausschauende Wartung

- Künstliche Intelligenz: Automatische Defektklassifizierung

- Digitaler Zwilling: Virtuelle Prozessoptimierung

Digitale Transformation

- MES-Systeme: Manufacturing Execution Systems

- Rückverfolgbarkeit: Vollständige Produkthistorie

- Echtzeit-Überwachung: Sofortiges Leistungsfeedback

- Cloud-Integration: Fernüberwachung und -steuerung

Umwelt- und Nachhaltigkeitsüberlegungen

Grüne Fertigungspraktiken

- Bleifreies Löten: RoHS-Compliance

- Energieeffizienz: Reduzierter Stromverbrauch

- Abfallreduzierung: Lean-Prinzipien

- Recycling: Materialrückgewinnung

Regulatorische Compliance

- RoHS-Richtlinie: Gefährliche Substanzen

- REACH-Verordnung: Chemikalienregistrierung

- ISO 14001: Umweltmanagementsystem

- WEEE-Richtlinie: Elektronikschrott

Zukünftige Trends und Technologien

Aufkommende Technologien

- Miniaturisierung: Kleinere Komponenten

- Flexible Elektronik: Biegbare Schaltkreise

- 3D-Integration: Vertikale Stapelung

- Heterogene Integration: Verschiedene Technologien

Marktanforderungen

- 5G-Kommunikation: Hochfrequenz-Anforderungen

- Künstliche Intelligenz: Rechenleistung

- Internet der Dinge: Konnektivität

- Elektromobilität: Leistungselektronik

Fazit

SMT-Montage-Exzellenz erfordert:

- Systematischen Ansatz: Umfassende Prozesskontrolle

- Kontinuierliche Überwachung: Echtzeit-Qualitätsfeedback

- Datengetriebene Entscheidungen: Statistikbasierte Verbesserung

- Technologieinvestition: Fortschrittliche Ausrüstung und Systeme

Bei Highleap PCB sind wir der SMT-Montage-Exzellenz verpflichtet und liefern unseren Kunden null-defekte, hochqualitative elektronische Produkte.

Entdecken Sie unsere SMT-Montagefähigkeiten und erfahren Sie, wie wir Ihnen helfen können, Fertigungsexzellenz zu erreichen.