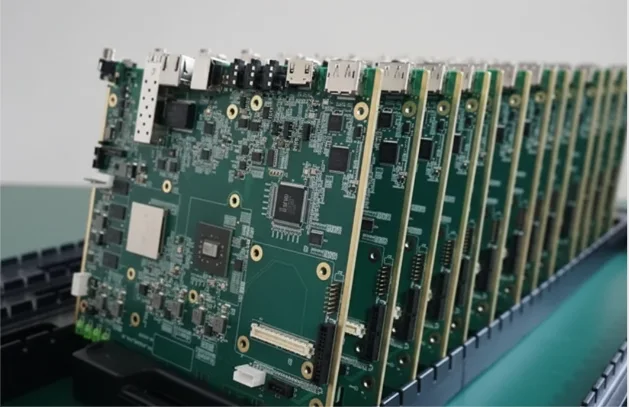

Hochpräzise SMT-Montage | 3D SPI, AOI, Röntgen | Prototyp bis Serienfertigung

Oberflächenmontage mit ±8–25 μm (plus/minus acht bis fünfundzwanzig Mikrometer) Platziergenauigkeit, Feinabstand bis zu 0,2 mm (null Komma zwei Millimeter), 3D-SPI/AOI-Abdeckung und schlüsselfertige Beschaffung. Schnelle NPI-Ramp-up mit MES-Nachverfolgbarkeit.

Prozessgesteuerte SMT-Fertigungsqualität

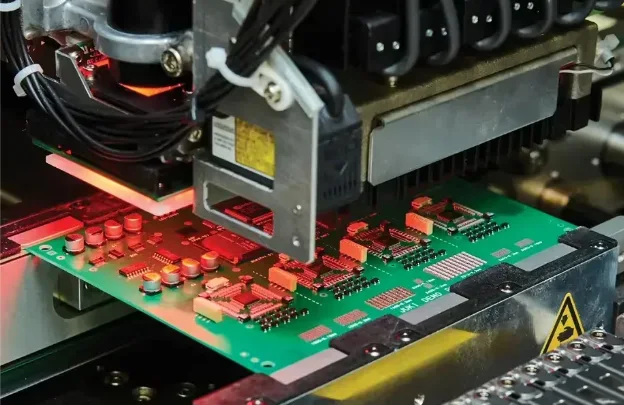

Statistische Überwachung für konsistente Qualität von Prototypen bis zur SerienfertigungDie SMT-Ausbeute hängt von drei Säulen ab – Druck, Bestückung und Profil. Wir optimieren Schablonendesign (typischerweise 100–150 μm dick – einhundert bis einhundertfünfzig Mikrometer) mit abgestuften Bereichen für gemischte Technologien und überwachen 3D-SPI-Ergebnisse, um das Lotvolumen innerhalb von ±10% (plus/minus zehn Prozent) vor der Bauteilbestückung zu halten. Vision-gesteuerte Pick-and-Place-Systeme erreichen ±25 μm (plus/minus fünfundzwanzig Mikrometer) Wiederholgenauigkeit auf Standardlinien und ±8 μm (plus/minus acht Mikrometer) auf fortschrittlichen Plattformen.

Für komplexe Packages mildert unser BGA-Montageprozess Head-in-Pillow- und Lufteinschlussprobleme. Via-in-Pad-Designs werden gefüllt und planarisiert, um Planarität und Lötstellenzuverlässigkeit zu gewährleisten. Reflow-Profile – Anstieg, Einweichen, TAL und Spitze – werden digital für jedes Los aufgezeichnet, um nachvollziehbare Reproduzierbarkeit zu garantieren. Inline-AOI- und Röntgeninspektion bestätigen Ausrichtung, Lotbedeckung und Lufteinschlussquote. Die Prozesskontrolle zielt auf FPY ≥98% (Erstausbeute größer oder gleich achtundneunzig Prozent) und DPPM <500 (Fehler pro Million weniger als fünfhundert) bei gemischten Technologiebauweisen ab.

Kritisches Risiko: Inkonsistente Schablonenspannung, fehlausgerichtete Bestückung oder Reflow-ΔT über ±5°C (plus/minus fünf Grad Celsius) kann Tombstoning, Unterbrechungen oder Lötlufteinschlüsse verursachen, insbesondere bei Feinteilchen.

Unsere Lösung: Wir setzen Reflow-Profiloptimierung mit Thermoelementkartierung, AOI-Rückmeldung und geschlossener Temperaturkalibrierung ein. Lotverfolgbarkeit, SPI-zu-AOI-Korrelation und kontinuierliche DFM-Verfeinerung gewährleisten Fehlervermeidung an der Quelle. Prozessanalysen treiben vorausschauende Wartung an und erhalten die Ausbeute vom Prototypen bis zur Großserienfertigung und schlüsselfertigen Montage.

Für fortschrittliche EMS-Integration unterstützen unsere Linien Box-Build-Montage und Funktionstests unter einem einheitlichen MES-Nachverfolgungssystem – mit vollständiger Transparenz von der Schablonenapertur bis zur Endauslieferung.

- Schablonenübertragungseffizienz ~95–100% (fünfundneunzig bis einhundert Prozent)

- Lotvolumenkontrolle innerhalb ±10% (plus/minus zehn Prozent)

- Bestückungsverifikation mit Vor-/Nach-Visionssystemen

- Reflow-Profilerstellung mit Zonendatenerfassung

- Stichproben-Röntgenuntersuchung an BGA/QFN-Verbindungen gemäß IPC-7095

🚀 Schnelle Angebotsanfrage

📋 Vollständige Fähigkeiten erhalten

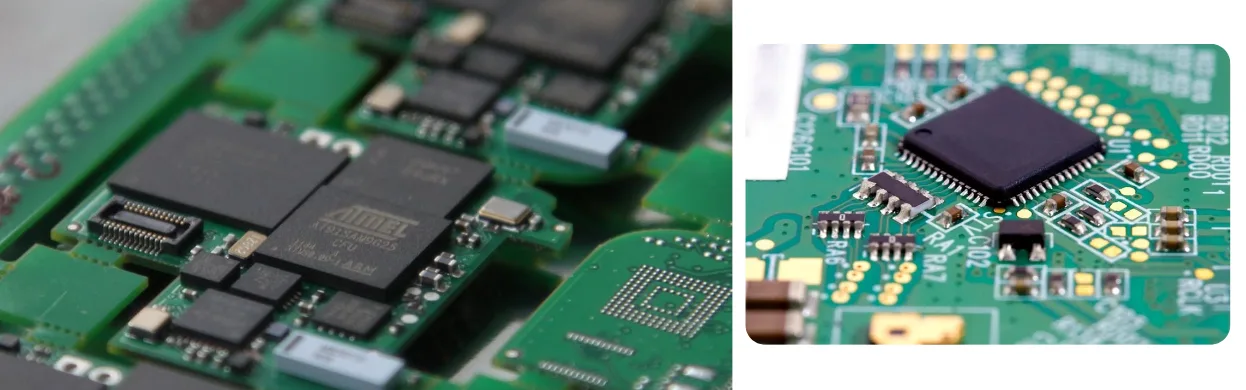

Umfassende Inspektion & Qualitätsvalidierung

Mehrstufige Überprüfung: SPI → AOI → Röntgen → FunktionstestDie Inspektion ist an jedem Schritt integriert: SPI erkennt Druckprobleme; AOI validiert Vorhandensein, Polarität und Ausrichtung; Stichproben-Röntgenprüfung überprüft verborgene Lötstellen und Lufteinschlüsse ≤25% (weniger als oder gleich fünfundzwanzig Prozent). Selektiv- oder Wellenlötung behandelt THT mit kontrollierter Vorwärmung und Kontaktzeit. Reinigung ist für hochzuverlässige Baugruppen verfügbar, um ionische Verunreinigung ≤1,56 μg/cm² NaCl-Äquivalent (weniger als oder gleich eins Komma fünf sechs Mikrogramm pro Quadratzentimeter) zu erreichen.

Für Systemabdeckung fügen wir bei Bedarf ICT/FCT oder Boundary-Scan hinzu; siehe Funktionstests. Die Bauteilbeschaffung kann als Kit, teilweise oder vollständige schlüsselfertige Montage erfolgen, mit MSL-Handling gemäß J-STD-033.

- AOI Echtfehler-Erkennung typischerweise >95% (größer als fünfundneunzig Prozent)

- Stickstoff-Reflow-Option für verbessertes Benetzungsverhalten

- Selektivlötung und Wellenlötung für gemischte Technologien

- Underfill/Konformal-Beschichtung für raue Umgebungen

SMT-Montage technische Fähigkeiten

Ausrüstung und Prozessspezifikationen für Prototypen, NPI und skalierbare Produktion

| Parameter | Standardfähigkeit | Erweiterte Fähigkeit | Standard |

|---|---|---|---|

Assembly Types | SMT, Durchsteckmontage, gemischte Technologie | Doppelseitige SMT, PoP, SiP | IPC-A-610 |

Min Component Size | 0201 (0.6 × 0.3 mm) | 01005 / 008004 (0.4 × 0.2 mm / 0.25 × 0.125 mm) | J-STD-001 |

Placement Accuracy | ±25 μm @ 3σ (plus/minus fünfundzwanzig Mikrometer bei drei Sigma) | ±8 μm @ 3σ (plus/minus acht Mikrometer bei drei Sigma) | Machine specification |

Fine Pitch Capability | 0.4 mm (null Komma vier Millimeter) Rastermaß | 0.2–0.25 mm (null Komma zwei bis null Komma zwei fünf) BGA/CSP | IPC-7351 |

Max Board Size | 510 × 460 mm | 800 × 600 mm | Line capability |

Board Thickness | 0.4–6.0 mm (null Komma vier bis sechs Komma null) | 0.2–10.0 mm (null Komma zwei bis zehn Komma null) | Conveyor spec |

Max Component Height | 15 mm (fünfzehn Millimeter) | Bis zu 25 mm (bis zu fünfundzwanzig Millimeter) | Machine spec |

Solder Alloys | Bleifrei SAC305 / SAC387 | Niedrigtemperatur BiSn, Hochtemperatur AuSn, bleihaltig SnPb | RoHS, J-STD-004 |

Reflow Process | Erzwungene Konvektion (Luft) | Stickstoffatmosphäre, Dampfphase | J-STD-001 |

Inspection & Testing | 3D SPI, 2D/3D AOI | Röntgen (AXI), ICT, Flying Probe, FCT | IPC-A-610 / IPC-9252 |

Cleaning | No-clean Prozess | Wässrige Ultraschallreinigung, Plasmareinigung | IPC-CH-65B |

Certifications | ISO 9001, RoHS, REACH | IATF 16949, ISO 13485, AS9100 | Industry standards |

Lead Time (Prototype) | 3–5 Tage (drei bis fünf Tage) | 24–48 h (vierundzwanzig bis achtundvierzig Stunden) | Production schedule |

Bereit, Ihr PCB-Projekt zu starten?

Ob Sie einfache Prototypen oder komplexe Produktionsläufe benötigen, unsere fortschrittlichen Fertigungskapazitäten gewährleisten überlegene Qualität und Zuverlässigkeit. Erhalten Sie Ihr Angebot in nur 30 Minuten.

DFM/DFA/DFT-Optimierungsstrategien

Verwenden Sie globale und lokale Referenzmarken (≥1,0 mm mit ≥3,0 mm Abstand — größer oder gleich ein Millimeter mit größer oder gleich drei Millimetern) für die Registrierung. Panel-Schienen ≥5 mm unterstützen Förderbänder; wählen Sie V-Score oder Tab-Route je nach Bauteilnähe. Testpunkte mit ~0,75 mm Durchmesser auf 2,54 mm Raster (etwa null Komma sieben fünf Millimeter auf zwei Komma fünf vier Millimeter) eignen sich für ICT; Flying-Probe kann 0,5 mm Pads verwenden.

BGA-Flächenrouting sollte offene Vias vermeiden; bevorzugen Sie via-in-pad gefüllt und abgedeckt, um die Planarität innerhalb von ±25 μm (plus/minus fünfundzwanzig Mikrometer) zu erhalten. Lötpastenflächenverhältnisse >0,66 (größer als null Komma sechs sechs) verbessern die Übertragungseffizienz. Siehe Schablonendesign und BGA-Montage Tipps.

Kompletter SMT-Prozessablauf mit Datenerfassung

Einrichtung → Pastendruck → 3D-SPI → Bestückung → Reflow → AOI → Stichproben-Röntgen → Test. Typisch SAC305: Vorwärmen 1,5–2,0 °C/s (ein Komma fünf bis zwei Komma null Grad pro Sekunde) auf 150–180 °C; Haltezeit 60–120 s (sechzig bis einhundertzwanzig Sekunden); Spitze 245–250 °C (zweihundertfünfundvierzig bis zweihundertfünfzig); Zeit-über-flüssig 60–90 s (sechzig bis neunzig Sekunden). Ionische Reinheitsziele ≤1,56 μg/cm² NaCl eq. (kleiner oder gleich ein Komma fünf sechs).

Prozessdaten — Rakelgeschwindigkeit, SPI-Volumen, Bestückungsabweichungen, Zonentemperaturen, AOI/Röntgen-Ergebnisse — werden für SPC aufgezeichnet. Dies unterstützt schnellere Ursachenanalyse und stabile Erstausbeute.

Supply-Chain-Risikomanagement & Beschaffung

Wir unterstützen kitted, partial oder vollständige schlüsselfertige Montage. Autorisierte Kanäle bieten Rückverfolgbarkeit; Broker durchlaufen Authentifizierung (visuell, XRF, elektrisch) für Hochrisikoteile. Lebenszyklusüberwachung kennzeichnet EOL mit Last-Time-Buy-Plänen 6–12 Monate (sechs bis zwölf Monate) im Voraus.

Qualitätssysteme & kontinuierliche Verbesserung

Verarbeitung nach IPC-A-610 Klasse 2/3; Prozessfähigkeitsziele Cpk ≥1,33 (größer oder gleich ein Komma drei drei). SPC-Dashboards überwachen Pastenvolumen, Bestückungsgenauigkeit und FPY; Korrekturmaßnahmen werden mit nachhaltigen Trends validiert. Für Fehleranalyse siehe unsere Röntgeninspektionsprotokolle.

Anwendungsspezifische Montagelösungen

Consumer und IoT betonen Time-to-Market; Medizin fügt Dokumentation unter ISO 13485 Praktiken hinzu. Automotive erfordert erweiterte Zuverlässigkeit (thermische Zyklen, Vibration) unter IATF 16949. Telecom bevorzugt Impedanzkontrolle und verlustarme Materialien — koordinieren Sie mit Hochgeschwindigkeits-PCB und Hochfrequenz-PCB Teams für Markteinführungen.

Ingenieurtechnische Absicherung & Zertifizierungen

Erfahrung: Hunderte von NPI-Rampen mit stabiler FPY.

Expertise: Feinraster-Schablonendesign, SPI-Steuerung, BGA-Röntgenkriterien, selektives/Wellenlöt-Tuning.

Autorität: ISO 9001 mit Workflows für IATF 16949 und ISO 13485; Dokumentation und Audits unterstützt.

Verlässlichkeit: MES-Rückverfolgbarkeit verbindet Rollen mit Bestückungen und Testdaten; Erstmuster- und COC-Pakete verfügbar.

- Steuerungen: Pastenvolumen, Bestückungstoleranzen, Reflow-Fenster

- Rückverfolgbarkeit: Reisender, Los/Seriennummer, Rollen-IDs

- Validierung: AOI, Röntgen, ICT/FCT, Boundary-Scan

Häufig gestellte Fragen

Welche Dateien werden für ein SMT-Montageangebot benötigt?

Wie handhaben Sie feinmaschige BGAs und QFNs?

Können Sie bei kleinen Serien funktionale oder ICT-Tests durchführen?

Was ist Ihre schnellste Prototypen-Lieferzeit?

Wie gewährleisten Sie Sauberkeit für hochzuverlässige Baugruppen?

Erleben Sie Fertigungsexzellenz

Fortschrittliche Fertigungsprozesse gewährleisten, dass jede PCB den höchsten Qualitätsstandards entspricht. Erhalten Sie sofort Ihr individuelles Angebot.