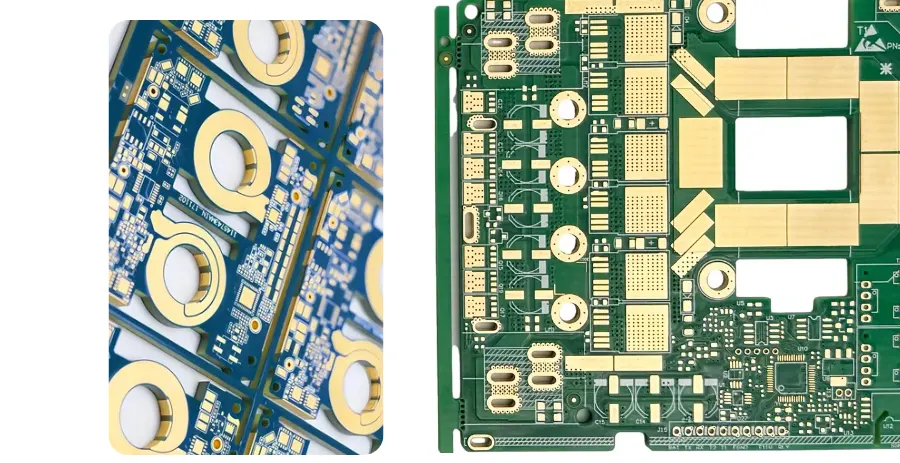

In der Leistungselektronik können herkömmliche Leiterplatten mit 1 oz oder 2 oz Kupfer den erforderlichen Strom- und Wärmeabtransport oft nicht bewältigen. Hier kommen Dickkupfer-Leiterplatten – auch bekannt als Heavy Copper PCBs – zum Einsatz.

Eine Dickkupfer-Leiterplatte verfügt in der Regel über Kupferschichten von 3 oz (105 μm) oder mehr. Diese Boards sind auf Zuverlässigkeit unter hohen Strömen, hohen Temperaturen oder mechanisch beanspruchenden Bedingungen ausgelegt. Typische Anwendungen sind:

- Netzteilmodule

- Schutz- und Ladesysteme für EV-Batterien

- Solarwechselrichter

- Industrielle Motorsteuerungen

- Militärische oder luftfahrttechnische Systeme

Die Highleap PCB Factory fertigt mehrlagige 6 oz-Boards und Hybridplatinen (z. B. 4 oz-Power-Lagen + 1 oz-Signallagen), die für Kunden aus der E-Mobilität und erneuerbaren Energien erfolgreich Temperaturwechsel-, Vibrations- und Umwelttests bestehen. Diese Praxisfälle unterstreichen die Bedeutung sowohl der elektrischen Leistung als auch der mechanischen Zuverlässigkeit unter realen Einsatzbedingungen.

1. Was ist eine Dickkupfer-Leiterplatte und warum wird sie eingesetzt?

Eine Dickkupfer-Leiterplatte ist eine Leiterplatte mit Kupferschichten, die dicker als 3 oz/ft² sind. Während Standard-PCBs meist 1 oz Kupfer nutzen, bewegen sich Dickkupfer-Designs je nach Strom-, Wärme- und Mechanikanforderungen häufig zwischen 3 oz und 10 oz.

Anwendungsfälle

Dickkupfer ist unverzichtbar für Hochstromanwendungen (40A–100A), wie etwa:

- DC/DC-Wandler

- Batteriemanagementsysteme

- Industrietreiber und Servoregler

- Stromverteilungs-Backplanes

- Hochspannungs-Energiesysteme

Warum Ingenieure Dickkupfer wählen

- Stromtragfähigkeit: Größerer Querschnitt reduziert Leitungsverluste

- Thermische Zuverlässigkeit: Dickes Kupfer wirkt als Wärmeverteiler

- Mechanische Festigkeit: Verringert die Gefahr von Leiterbahnbruch unter Belastung

- Kurzschlussfestigkeit: Nimmt Transienten und Stoßenergien besser auf

- Niedrigerer Spannungsabfall: Bessere Spannungsstabilität bei hoher Belastung

2. Konstruktionsrichtlinien für Dickkupfer-Leiterplatten

Das Design einer Dickkupfer-Leiterplatte bedeutet mehr als nur mehr Kupfer aufzubringen. Layout-Regeln, Impedanz, Stackup-Aufbau und DFM werden maßgeblich beeinflusst.

a. Leiterbahnbreiten-Berechnung

Nutzen Sie IPC-2152 statt der älteren IPC-2221-Tabellen zur Dimensionierung. Zum Beispiel kann für 10A auf 4 oz Kupfer eine Leiterbahnbreite von über 2,5 mm erforderlich sein, je nach Temperaturanstieg und Luftströmung. Online-Rechner reichen nicht aus – stimmen Sie sich immer mit dem Hersteller ab.

b. Wärmemanagement

Dickkupfer leitet Wärme ab, dennoch sind durchdachte Lagenverteilung, thermische Vias und symmetrische Stackups essenziell, um Hotspots und Delamination zu vermeiden. Legen Sie nicht alle Hochstrom-Leiterbahnen auf eine Schicht.

c. Mindestabstände und Ätzbarkeit

Bei Heavy Copper sind größere Leiterbahn-/Abstandsmaße nötig, da beim Ätzen mehr Unterätzung auftritt. Beispielsweise:

- 1 oz Kupfer: 0,10/0,10 mm

- 4 oz Kupfer: 0,25/0,25 mm typisch

- 6 oz Kupfer: ≥0,30 mm bevorzugt

Fragen Sie immer das Capability Chart Ihres Herstellers ab.

d. Stackup-Symmetrie

Um Verzug und Verwölbung zu vermeiden, achten Sie auf Kupfer-Symmetrie über alle Lagen. Liegt außen 6 oz, sollten die Innenlagen entsprechend angepasst werden. Unsymmetrische Designs verziehen sich oft beim Reflow oder bei Temperaturwechseln.

3. Wichtige Aspekte bei der Beschaffung von Dickkupfer-Leiterplatten

a. DFM- und Stackup-Freigabe

In der Highleap PCB Factory validieren wir Stackups vor Produktionsbeginn. Wir achten auf:

- Harzfluss bei hohem Kupfergewicht

- Lagenverklebung und Tg-Wert

- Lochwandmetallisierung bei dicken Kupferschichten

Frühe Abstimmung verhindert böse Überraschungen in der Fertigung.

b. Qualitäts- und Zuverlässigkeitsstandards

Unsere Dickkupfer-Leiterplatten erfüllen IPC-6012 Klasse 2 oder 3 je nach Anforderungen. Jede Bestellung enthält:

- Verifizierte Kupferdickentoleranzen (±10 %)

- Optionale Schliffbilder und Temperaturwechselberichte

- 100% E-Test und Impedanzmessung (auf Wunsch)

Dickkupfer bedeutet nicht nur Aufbau, sondern reproduzierbare Performance in Serie.

c. Lieferzeit und Kapazität

Übliche Lieferzeiten:

- Prototypen: 7–10 Arbeitstage

- Kleinserie: 10–14 Arbeitstage

- Mittelserie: bis zu 18 Arbeitstage

Express-Service verfügbar. Stackups werden vor Bestätigung der Produktion geprüft, damit der Zeitplan stimmt.

d. Kostentreiber und Angebots-Check

Kostenfaktoren:

- Mehr Kupfermaterial und Presszyklen

- Bohrerabnutzung und langsamer Vorschub

- AOI- und Ätz-Toleranzanpassungen

Zur Kostenoptimierung:

- Nur nötige Kupferdicke wählen

- Hybrid-Stackups für Signal und Power kombinieren

- Mögliche Standardmaterialien anfragen

Wir bieten transparente Angebote mit Stackup-Details und technischen Empfehlungen zur Kostensenkung ohne Zuverlässigkeitseinbußen.

e. Versand und Verpackung

Dickkupfer-Leiterplatten sind schwerer und weniger flexibel. Wir setzen ein:

- Vakuumversiegelte, ESD-sichere Innenverpackung

- Fester Schaumstoff plus Außenkarton

- Weltweiter Versand mit zollfertigen Papieren

Für Mehrfachlieferungen kombinieren wir PCB + PCBA-Verpackung zur Senkung von Transportkosten und Risiko.

4. Dickkupfer-PCB-Bestückung: Praxistipps für zuverlässige Fertigung

a. Reflow und thermische Masse

Dickes Kupfer wirkt als Wärmesenke beim Reflow. Das bedeutet:

- Langsameres Aufheizen und längere Haltezeiten

- Vorwärmung beim Selektivlöten

- Step-Stencils oder angepasste Lotpastenmenge

In der Highleap PCB Factory werden alle Dickkupfer-Reflow-Profile im Haus auf Basis von Stackup-Simulationen optimiert.

b. Pad-Design und CAM-Optimierung

Wir passen das Pad-Design für thermische Entkopplung und gutes Benetzen an. Dazu zählen:

- Thermische Abzweigungen bei großen Kupferflächen

- Lötstopplack-definierte Pads für Wärmekontrolle

- Via-in-Pad-Füllungen zur Reduktion von Lotdurchzügen

Unser CAM-Team prüft Ihre Daten und empfiehlt bei Bedarf Layoutanpassungen – besonders bei Boards mit großen Masseflächen oder hoher Bauteildichte.

Fazit: Herstellbarkeit beginnt mit Engineering-Kompetenz

Dickkupfer-Leiterplatten sind unverzichtbar für moderne Leistungselektronik – aber nur dann erfolgreich, wenn Design, Fertigung und Bestückung optimal zusammenspielen.

Die Highleap PCB Factory fertigt nicht nur – wir beraten, validieren und liefern. Unser Ziel: Ihre Dickkupfer-Leiterplatte funktioniert elektrisch und mechanisch zuverlässig und ist von der ersten bis zur letzten Serie produktionssicher.

Ob robustes Motorsteuerungsmodul, Hochstrom-Batterieeinheit oder kompakter Solarinverter: Wir unterstützen Sie vom Stackup-Design bis zur pünktlichen Lieferung.