Une préparation précise des données est essentielle pour transformer une conception de PCB en un produit fabricable. Ce guide explique comment les fichiers CAM servent de pont entre votre logiciel de conception et le processus de fabrication physique. En comprenant comment ces fichiers fonctionnent - et comment les ingénieurs CAM les optimisent - vous pouvez éviter des erreurs de production coûteuses, améliorer l'efficacité de la fabrication et garantir que vos cartes répondent à toutes les spécifications de conception et de qualité.

Que sont les fichiers CAM et pourquoi sont-ils importants dans la fabrication de PCB ?

Les fichiers CAM (Fabrication Assistée par Ordinateur) traduisent vos données de conception de PCB - généralement aux formats Gerber ou ODB++ - en instructions de fabrication précises pour la fabrication et l'assemblage. Ils garantissent que chaque trou de perçage, largeur de piste et couche de cuivre de votre conception est correctement interprété par les machines de l'usine.

Le rôle des ingénieurs CAM

Les ingénieurs CAM valident et préparent ces fichiers pour garantir la fabricabilité. Leurs tâches incluent l'exécution de vérifications des règles de conception (DRC), la panelisation et la résolution des incohérences de données telles que les violations de pistes ou les trous de perçage mal alignés. Essentiellement, les ingénieurs CAM agissent comme le pont entre la conception et la production, s'assurant que votre carte peut être fabriquée avec précision et efficacité.

Composants clés des fichiers CAM dans la fabrication de PCB

Dans la fabrication de PCB moderne, les fichiers CAM (Fabrication Assistée par Ordinateur) servent de pont entre la conception de circuits numériques et la production physique de cartes. Chaque type de fichier au sein du package CAM fournit des données uniques essentielles pour une fabrication et un assemblage précis. Comprendre ces composants garantit que votre PCB est fabriqué avec précision, cohérence et un rendement élevé.

Chez HILPCB, notre équipe d'ingénieurs examine et optimise chaque couche du package de fichiers CAM - des fichiers Gerber aux données de perçage - garantissant la fabricabilité, la fiabilité électrique et l'efficacité des coûts pour les cartes prototypes et de production en série.

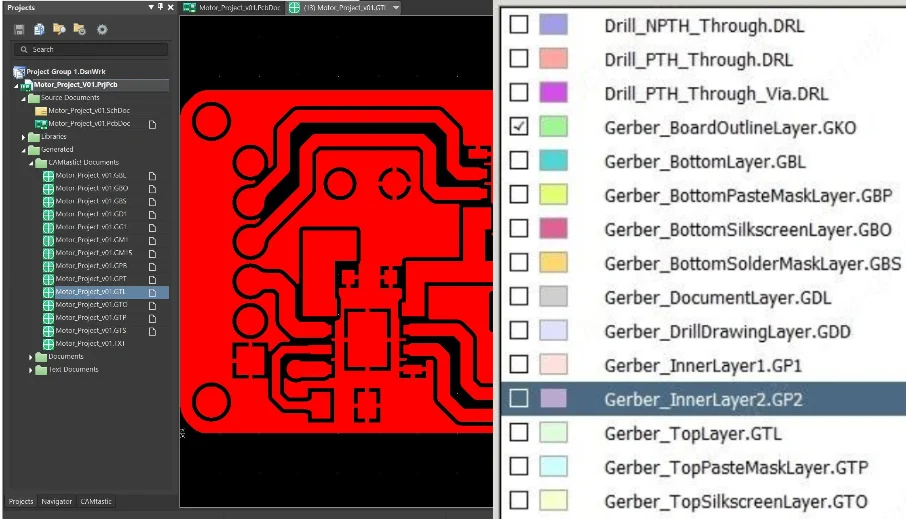

1. Fichiers Gerber

Les fichiers Gerber constituent le cœur de chaque processus de fabrication de PCB. Ils définissent les circuits en cuivre, le masque de soudure, la sérigraphie et les contours mécaniques de chaque couche de la carte. Chaque couche de la conception du PCB correspond à un fichier Gerber.

- Couches de cuivre : Représentent toutes les pistes de signal, les pastilles et les plans de masse.

- Couches de masque de soudure : Protègent le cuivre de l'oxydation et empêchent les ponts de soudure.

- Couches de sérigraphie : Incluent le texte, les identifiants de composants, les logos et les marquages de polarité.

- Couches mécaniques : Définissent les contours, les fentes, les zones d'exclusion et les repères pour l'assemblage.

Un ensemble Gerber complet garantit que le fabricant peut reproduire l'agencement électrique et mécanique exact tel qu'il a été conçu par le concepteur.

2. Fichiers de Perçage

Les fichiers de perçage spécifient la taille, l'emplacement et le type de chaque trou sur le PCB, permettant un placement précis des composants et une connectivité inter-couches. Ces fichiers sont généralement générés au format Excellon, la norme industrielle pour les machines de perçage CNC.

Les types de perçage courants incluent :

- Trous traversants (Through Holes) : S'étendent à travers toutes les couches du PCB, utilisés pour les vias ou les composants traversants.

- Vias borgnes (Blind Vias) : Connectent les couches externes à une ou plusieurs couches internes sans pénétrer l'ensemble de l'empilement.

- Vias enterrés (Buried Vias) : Situés entièrement à l'intérieur des couches internes, idéaux pour les conceptions multicouches haute densité.

- Trous fraisés (Countersunk Holes) : Permettent aux têtes de vis d'être affleurantes avec la surface du PCB, améliorant l'ajustement de l'assemblage.

- Trous coniques (Tapered Holes) : Conçus pour les composants nécessitant une géométrie d'entrée ou de sortie conique.

- Trous à perçage arrière (Back Drilled Holes) : Suppriment les tronçons de via inutilisés dans les cartes haute vitesse pour améliorer l'intégrité du signal.

De plus, des spécifications de tolérance des trous (par exemple, ±0,05 mm) sont incluses pour assurer un ajustement et un alignement précis lors de l'insertion des composants et du placage. Des tolérances correctement définies aident à prévenir les contraintes mécaniques, les mauvaises soudures et les désalignements lors de l'assemblage du PCB.

3. Fichiers Pick-and-Place

Pour l'assemblage de PCB, les fichiers pick-and-place sont essentiels. Ils indiquent aux machines d'assemblage automatisées où et comment positionner chaque composant.

- Coordonnées des composants (X/Y) : Définissent la position exacte de chaque pièce.

- Données de Rotation : Assurent une orientation correcte pour les composants polarisés et directionnels.

- Indication du Côté : Spécifie si les composants se trouvent sur la couche supérieure ou inférieure du PCB.

Des fichiers de placement précis minimisent les erreurs de placement, réduisent le temps d'assemblage et améliorent le rendement lors de la production en grand volume.

4. Nomenclature (BOM)

La nomenclature répertorie chaque composant requis pour l'assemblage du PCB. Elle comprend les numéros de pièce, les types de boîtiers, les quantités et les informations d'approvisionnement.

- Numéros de Pièce Fabricant (MPN) : Assurent un approvisionnement cohérent des composants.

- Valeurs des Composants : Définissent les résistances, les capacités et les valeurs nominales.

- Références Fournisseur : Facilitent l'approvisionnement et la planification des remplacements.

Une nomenclature précise prend en charge un approvisionnement efficace des composants, la vérification de l'assemblage et la traçabilité pour le contrôle qualité.

5. Couches Mécaniques et de Fabrication

Les couches mécaniques définissent les caractéristiques physiques du PCB au-delà de sa conception électrique. Ces détails garantissent la compatibilité avec les boîtiers, les connecteurs et le matériel de montage.

- Contour de la Carte et Découpes : Définissent les dimensions finales et les formes spéciales.

- Trous et Fentes de Montage : Guident l'intégration mécanique avec les boîtiers ou les châssis.

- Zones d'Exclusion : Empêchent le placement de cuivre près des bords ou des zones de montage.

- Données de Panelisation : Montre comment plusieurs cartes sont agencées pour une production efficace. En combinant ces éléments, un ensemble de fichiers CAM bien structuré fournit aux fabricants un plan complet pour transformer votre conception de PCB en une carte de haute qualité, prête pour la production.

Chez HILPCB, nos ingénieurs CAM effectuent des examens approfondis de la conception pour la fabricabilité (DFM) et de la conception pour l'assemblage (DFA) afin de valider chaque aspect de l'ensemble de fichiers - garantissant que votre conception passe en douceur du prototype à la production en volume, sans perte de données et avec un risque minimal.

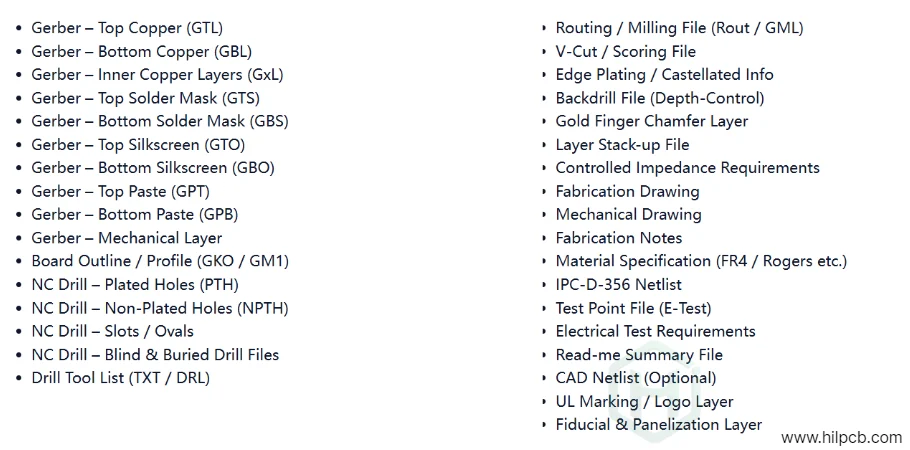

Ensemble de fichiers typique requis par la FAO dans la fabrication de PCB

| Type de fichier | Format / Extension typique | Contenu principal / Description | Objectif en FAO |

|---|---|---|---|

| Couches de cuivre / Artwork | Gerber RS-274X / X2 (*.gbr, *.gtl, etc.) |

Motifs de cuivre pour chaque couche : pistes, pastilles, plans de masse (Dessus/Dessous/Intérieur) | Générer des films, vérifier ligne/espacement, panelisation, contrôles DFM |

| Couches de masque de soudure | Gerber (*.gts, *.gbs) |

Ouvertures du masque de soudure et zones de cuivre couvertes | Vérifier les digues du masque de soudure, le dégagement masque-pastille, éviter de couvrir les pastilles/doigts |

| Couches Pâte / Pochoir | Gerber (*.gtp, *.gbp) |

Ouvertures de pâte à souder pour pochoir de refusion | Vérifier les formes des pastilles, ajuster les réductions, fusionner ou diviser les ouvertures si nécessaire |

| Couches Sérigraphie / Légende | Gerber (*.gto, *.gbo) |

Désignateurs de référence, marques de polarité, logos, texte | S'assurer qu'il n'y a pas de sérigraphie sur les pastilles/doigts d'or, améliorer la lisibilité et la fabricabilité |

| Contour de la carte / Mécanique / Routage | Gerber / Mécanique / Routage (*.gm1, *.gko, *.rou) |

Contour de carte fini, chemin de routage, découpe en V, fentes, caractéristiques mécaniques | Définir le chemin de profilage, le contour du panneau, les trous d'outillage, confirmer les dimensions finales |

| Fichiers de perçage (Perçage CN) | Excellon / Perçage CN (*.drl, *.txt) |

Tous les trous plaqués et non plaqués, tailles des vias, perçages de fentes | Générer le programme de perçage, compter les trous, vérifier la distance trou-bord et trou-cuivre |

| Liste d'outils de perçage / routage | TXT / XLS / Intégré dans *.drl |

Numéros d'outils, diamètres de perçage, paires de couches, tailles de fraises | Mapper les outils à la machine, vérifier la taille minimale de perçage et la compatibilité de l'empilement |

| Netlist | IPC-D-356 / Netlist CAO (*.ipc, *.net) |

Connectivité électrique entre les pastilles et les composants | Comparaison de netlist CAM, détection des ouvertures/courts-circuits, génération de données de test électrique |

| Tableau d'empilement des couches | PDF / XLS / Dessin | Ordre des couches, type de matériau, épaisseur diélectrique, poids du cuivre, désignation signal/alimentation/masse | Définir la construction de la lamination, vérifier les couches d'impédance et la fabricabilité |

| --------------------------------- | -------------------- | --------------------------------------------------------------------------------------------------- | -------------------------------------------------------------------- |

| Tableau de contrôle d'impédance | PDF / XLS / Dessin | Traces à impédance contrôlée : couche, largeur/espacement, impédance cible, plan de référence | Calculer la compensation de la largeur de ligne, créer des coupons d'impédance et des règles de processus |

| Notes de fabrication / Spéc. de fabrication | TXT / PDF / Dessin | Finition de surface, trou minimum, classe IPC, exigences pour les doigts dorés, exigences de test, processus spéciaux (trous crénelés, via-in-pad, etc.) | Définir les règles CAM et les instructions d'atelier |

| Dessin de fabrication de PCB | PDF / DWG / Gerber | Dimensions finies, tolérances, tableau des trous, séquence des couches, emplacements du code UL/date/2D | Référence de spécification finale ; vérification croisée avec les données CAM |

| Coordonnées de placement / Composants | Export CSV / TXT / CAO | Désignateur de référence, empreinte, coordonnées X-Y, rotation | Principalement pour le SMT, mais le CAM l'utilise souvent pour vérifier la sérigraphie, la polarité et la densité |

| Point de test / Fichiers de données de test | TXT / CAD / Netlist | Emplacements des pads de test ICT/FCT, nets associés | Créer des montages et des programmes de test électrique, vérifier l'accessibilité |

| Read-me / Résumé des instructions | TXT / PDF | Carte de nommage des fichiers, informations de révision, exigences spécifiques du client | Aide le CAM à interpréter correctement l'ensemble de données et à éviter les malentendus |

L'importance des fichiers CAM précis dans la fabrication de PCB

Les fichiers CAM sont essentiels pour assurer une transition en douceur de la conception à la production. Sans fichiers CAM précis, le processus de fabrication de PCB peut rencontrer plusieurs problèmes, tels que :

- Fabrication incorrecte : Couches mal alignées, largeur de trace de cuivre incorrecte ou placement de via défectueux.

- Erreurs d'assemblage : Les composants peuvent être placés dans la mauvaise orientation ou au mauvais endroit, entraînant un dysfonctionnement de la carte.

- Retards de fabrication : Des fichiers CAM incorrects ou incomplets peuvent entraîner des retards de production, car le fabricant doit demander de nouveaux fichiers ou des fichiers corrigés au concepteur.

S'assurer que vos fichiers CAM sont correctement préparés et optimisés est essentiel pour éviter ces problèmes et garantir que le produit final répond à vos spécifications de conception.

Comment préparer les fichiers CAM pour la fabrication de PCB

Pour vous assurer que votre processus de fabrication de PCB se déroule sans problème, suivez ces étapes pour préparer des fichiers CAM précis :

1. Valider les données de conception

Avant de préparer les fichiers CAM, assurez-vous que la conception a été minutieusement vérifiée pour détecter les erreurs. Cela inclut l'exécution du DRC (Design Rule Check) pour valider la largeur des pistes, les tailles des vias et l'espacement. Des vérifications DFM (Design for Manufacturability) doivent également être effectuées pour s'assurer que la conception est adaptée à la production de masse.

2. Générer et optimiser les fichiers Gerber

Assurez-vous que toutes les couches requises sont incluses dans les fichiers Gerber et confirmez que les conventions de nommage respectent les exigences du fabricant de PCB. Cela devrait inclure les couches de cuivre, le masque de soudure, la sérigraphie et toute autre donnée mécanique ou d'empilement de couches.

- Cuivre supérieur et inférieur: Incluez toutes les pistes et pastilles sur ces couches.

- Couches de masque de soudure: Assurez-vous que le masque est correctement aligné avec le cuivre.

- Sérigraphie: Assurez-vous que le texte et les marquages des composants sont clairs et correctement positionnés.

3. Préparer les fichiers de perçage

Créez des fichiers de perçage Excellon pour spécifier les trous nécessaires pour les vias et les composants. Assurez-vous que les tailles et les tolérances des trous sont correctement spécifiées en fonction des exigences de votre conception.

4. Générer les données Pick-and-Place

Pour l'assemblage de PCB, incluez les données pick-and-place qui spécifient l'emplacement et l'orientation exacts de chaque composant. Ceci est essentiel pour l'assemblage automatisé et pour garantir le placement précis de toutes les pièces.

5. Créer une nomenclature (BOM) et des instructions d'assemblage

La nomenclature (BOM) doit lister chaque composant utilisé dans l'assemblage, y compris les numéros de pièce et les quantités. Assurez-vous que la nomenclature correspond au fichier de placement pour éviter les problèmes d'approvisionnement des composants.

6. Paneliser la Conception

Si vous commandez plusieurs PCB, assurez-vous de paneliser la conception. Cela implique d'organiser plusieurs cartes sur un seul panneau de production, en veillant à ce que la taille et la disposition de la carte maximisent l'efficacité et réduisent le gaspillage de matériaux.

Erreurs courantes de fichiers CAM à éviter dans la fabrication de PCB

Voici les erreurs courantes à éviter lors de la préparation des fichiers CAM pour la fabrication de PCB :

- Couches Manquantes: Assurez-vous que toutes les couches nécessaires (cuivre, masque de soudure, sérigraphie, couches mécaniques) sont incluses.

- Tailles de Trous Incorrectes: Vérifiez la précision du fichier de perçage pour vous assurer que tous les trous correspondent aux spécifications de conception.

- Données Mal Alignées: Assurez-vous que toutes les couches s'alignent correctement, en particulier les couches de cuivre et de masque de soudure.

- BOM Incomplète: Une nomenclature incomplète peut retarder l'approvisionnement ou entraîner des composants manquants lors de l'assemblage.

- Pas de Panelisation: Ne pas paneliser la conception peut entraîner des cycles de production inefficaces et un gaspillage de matériaux.

Conclusion

Les fichiers CAM font partie intégrante du processus de fabrication des PCB. Des fichiers CAM correctement préparés garantissent que la conception de votre PCB est fabriquée et assemblée avec précision, dans les délais et dans le respect du budget. En comprenant le rôle des ingénieurs CAM et les composants critiques des fichiers CAM, vous pouvez éviter les pièges courants et améliorer votre processus de fabrication de PCB.

Que vous commandiez un seul prototype ou des cartes de production en série, s'assurer que vos fichiers CAM sont complets et correctement formatés est essentiel pour une fabrication et un assemblage de PCB réussis. Chez HILPCB, nous offrons des services complets de fabrication de PCB et d'assemblage PCBA, en veillant à ce que votre conception soit prête pour la production avec des fichiers CAM optimisés.

FAQ

Q1: Quelle est la différence entre les fichiers Gerber et les fichiers CAM ? R1: Les fichiers Gerber définissent les couches du PCB, telles que les pistes de cuivre et les masques de soudure, tandis que les fichiers CAM incluent toutes les données de fabrication nécessaires, telles que les fichiers de perçage, la nomenclature (BOM), les données de placement (pick-and-place) et les instructions de panelisation pour une fabrication complète du PCB.

Q2: Comment les ingénieurs CAM aident-ils à la fabrication des PCB ? R2: Les ingénieurs CAM traitent les données de conception dans un format adapté à la fabrication, en s'assurant qu'elles respectent les vérifications DFM et DRC, en optimisant la panelisation et en résolvant les problèmes avant qu'ils n'affectent la production.

Q3: Puis-je acheter des PCB sans fichiers CAM ? A3: Techniquement oui, mais c'est risqué. Sans les fichiers CAM, le fabricant peut rencontrer des erreurs pendant la production, entraînant des retards ou des défauts. Il est toujours préférable de fournir un ensemble de données CAM complet et vérifié.

Q4: Quels formats de fichiers sont utilisés dans les fichiers CAM pour la fabrication de PCB ? A4: Les formats courants incluent Gerber (RS-274X), les fichiers de perçage Excellon, IPC-2581 et ODB++. Ces formats fournissent toutes les données nécessaires aux processus de fabrication et d'assemblage.

Q5: Pourquoi la panelisation est-elle importante dans les fichiers CAM ? A5: La panelisation est cruciale pour la fabrication de plusieurs cartes sur un seul panneau, ce qui optimise l'utilisation des matériaux et améliore l'efficacité de la production. L'ingénieur CAM assure une disposition correcte du panneau, réduisant ainsi les déchets et les coûts.