Le test des circuits imprimés garantit que les produits électroniques répondent aux spécifications de conception, aux normes de qualité et aux exigences de fiabilité avant d'atteindre les utilisateurs finaux. Les programmes de test complets combinent inspection automatisée, vérification électrique et validation de fiabilité pour fournir des produits performants tout au long de leur durée de vie opérationnelle. Les services de test professionnels sont essentiels aussi bien pour les phases de prototypage que pour la production en série, s'intégrant parfaitement aux processus de fabrication de circuits imprimés.

Comprendre les Fondamentaux du Test PCB

Le test PCB englobe plusieurs disciplines, de la continuité électrique de base à la validation complexe au niveau système. Les circuits imprimés modernes intègrent des fonctionnalités croissantes dans des boîtiers plus petits, nécessitant des approches de test sophistiquées qui vérifient à la fois les performances des composants individuels et les interactions au niveau système.

Le test commence pendant le processus de fabrication du circuit imprimé et se poursuit à travers les phases d'assemblage, fournissant des contrôles qualité qui empêchent les produits défectueux d'avancer dans les étapes suivantes. L'objectif est de détecter et de corriger les problèmes le plus tôt possible pour minimiser les coûts et assurer la fiabilité.

Catégories de Test

Test de Fabrication: Vérifie que les cartes répondent aux spécifications de fabrication

Test d'Assemblage: Valide l'installation des composants et la qualité des soudures

Test Fonctionnel: Confirme que les circuits fonctionnent selon les exigences de conception

Test de Fiabilité: Évalue les performances à long terme dans des conditions de stress

Test de Conformité: Garantit que les produits répondent aux normes réglementaires et de sécurité

Tests de fabrication PCB : Garantir la qualité dès le départ

Avant qu'un circuit imprimé (PCB) n'entre dans la phase d'assemblage de carte, il subit une série de tests de fabrication rigoureux. Ces tests garantissent que la carte nue est exempte de défauts électriques, mécaniques et dimensionnels. En détectant précocement les problèmes, les fabricants réduisent les retouches, améliorent les rendements et livrent des cartes conformes aux normes industrielles strictes.

1. Test Électrique de la Carte Nue (Continuité et Isolation)

Une des étapes les plus critiques est le test électrique de la carte nue :

- Test de Continuité — Confirme l'existence de toutes les connexions prévues en mesurant la résistance entre nœuds (typiquement <10 ohms). Évite les circuits ouverts causés par des erreurs de gravure ou de cuivrage incomplet.

- Test d'Isolation — Applique une haute tension (100-500V selon l'application) entre réseaux isolés pour vérifier l'intégrité de l'isolation. Prévient les courts-circuits dus aux résidus de gravure, pontages ou défauts de perçage. Ensemble, ces tests vérifient l'intégrité des pistes cuivrées et des connexions via sur toute la carte.

2. Test de Contrôle d'Impédance

Les circuits numériques haute vitesse et RF nécessitent un appariement d'impédance précis. La Réflectométrie dans le Domaine Temporel (TDR) mesure l'impédance caractéristique des pistes de signal :

- Garantit une impédance contrôlée pour les paires différentielles et lignes de transmission

- Maintient la qualité du signal dans les circuits imprimés multicouches et conceptions haute fréquence

- Détecte les variations de largeur de piste, épaisseur diélectrique ou incohérences matérielles pouvant dégrader l'intégrité du signal

Ce test est essentiel pour les cartes utilisées en télécommunications, data centers, électronique automobile et aérospatiale.

3. Inspection Optique Automatisée (AOI) pour la Fabrication

Les systèmes AOI offrent une méthode sans contact pour identifier les défauts visuels et dimensionnels :

- Détection des Défauts de Surface — Identifie le cuivre manquant, coupures de pistes, sur-gravure ou mauvais alignement du masque de soudure

- Vérification Dimensionnelle — Confirme la précision du contour, diamètres de trous, positions des pads et espacements entre caractéristiques

- Contrôle de la Sérigraphie — Vérifie l'alignement et la lisibilité des désignateurs de référence et marqueurs de polarité

En comparant la carte fabriquée aux données de conception numérique, l'AOI garantit que chaque panneau respecte les tolérances avant assemblage.

4. Validation Mécanique et Dimensionnelle

Outre les contrôles électriques et optiques, les PCB doivent répondre à des normes mécaniques :

- Mesure d'Épaisseur — Confirme la conformité aux spécifications (important pour les connecteurs à pression et impédance contrôlée)

- Test de Warpage — Garantit la planéité dans les tolérances IPC, évitant les problèmes d'alignement en assemblage

- Intégrité des Trous — Vérifie la taille, circularité et propreté des trous, critiques pour la métallisation et l'insertion des composants

Ces validations assurent une performance fiable lors de l'assemblage et dans l'environnement final.

Test d'Assemblage PCB : Vérification des Soudures et Précision des Composants

Une fois les composants montés sur une carte de circuit imprimé, il est essentiel de vérifier la précision du placement et l'intégrité des soudures. Les tests d'assemblage PCB garantissent que les cartes sont pleinement fonctionnelles, exemptes de défauts cachés et prêtes pour l'intégration finale du système.

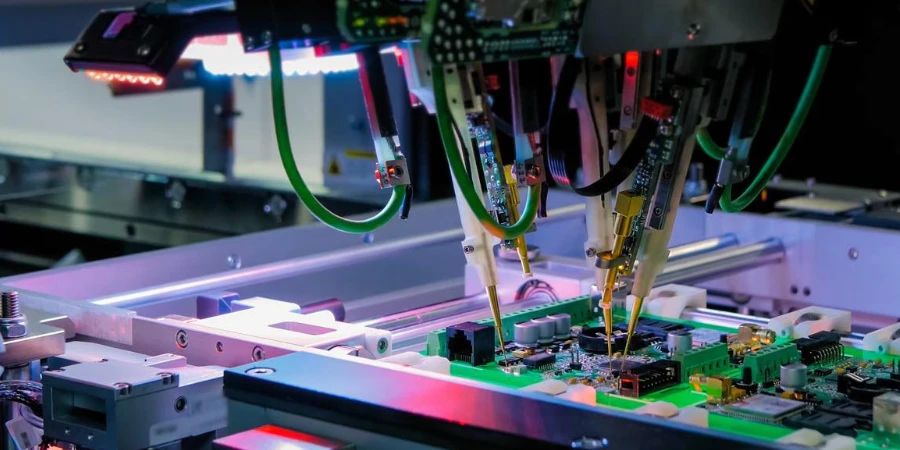

1. Test In-Circuit (ICT)

L'ICT est l'un des tests d'assemblage les plus utilisés. Il vérifie à la fois l'installation des composants et les connexions du circuit en appliquant des sondes électriques directement sur les pads de test ou les nœuds.

- Vérification des composants : Confirme les valeurs des résistances, condensateurs, inductances et vérifie les diodes, transistors et fonctions des broches des CI.

- Intégrité des soudures : Détecte les soudures froides, les broches ouvertes ou les chemins à haute résistance.

- Couverture : Atteint généralement 85 à 95 % de couverture des nœuds, ce qui le rend très efficace pour la production en grande quantité.

- Limitations : Nécessite des fixtures de test personnalisées, qui peuvent ne pas être rentables pour les petites séries.

2. Test Boundary Scan (JTAG)

Pour les cartes à haute densité où l'accès physique aux tests est limité, le test boundary scan offre une excellente couverture.

- Méthode : Utilise les ports de test IEEE 1149.1 intégrés dans les CI modernes.

- Applications : Idéal pour tester les processeurs, FPGA, mémoires et bus de communication.

- Avantages : Aucune sonde physique requise, réduisant le risque de dommages mécaniques.

- Limitations : Efficacité limitée pour les circuits analogiques ou les composants sans support JTAG.

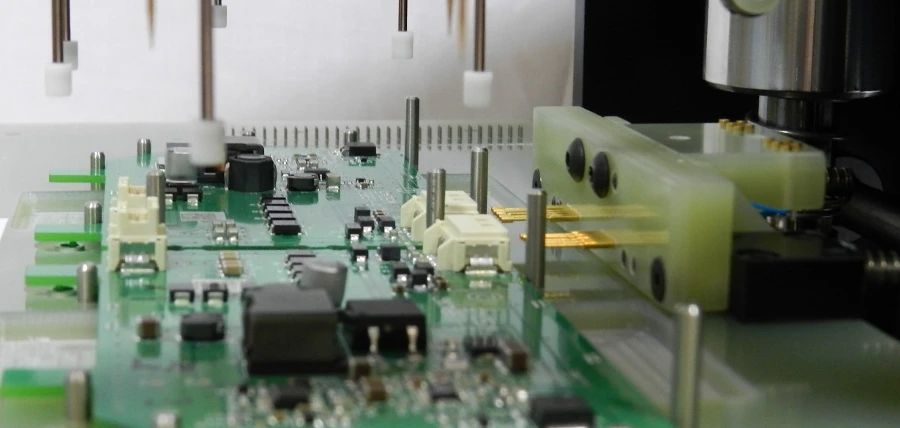

3. Inspection Optique Automatisée (AOI)

L'AOI joue un rôle crucial dans la vérification visuelle après soudure. Des caméras haute résolution scannent les cartes assemblées et comparent les images aux données de référence.

- Vérification du placement des composants : Confirme la présence, l'orientation, la polarité et les valeurs correctes.

- Évaluation des soudures : Inspecte la forme du filet, la couverture des pads, les pontages et la quantité de soudure.

- Avantages : Fournit une inspection rapide et sans contact, adaptée à chaque panneau de production.

4. Inspection par Rayons X (AXI)

Pour les boîtiers avec des connexions cachées, tels que BGA, QFN et CSP, l'inspection par rayons X est indispensable.

- Analyse des soudures cachées : Détecte les vides, les remplissages incomplets et les pontages sous les composants.

- Qualité du remplissage des vias : Confirme si les vias remplis ou bouchés respectent les spécifications de conception.

- Analyse de fiabilité : Identifie les défauts invisibles à l'AOI ou ICT, évitant les défaillances sur le terrain.

5. Test Fonctionnel des Assemblages

Alors que l'ICT et l'AOI confirment l'intégrité physique, le test fonctionnel vérifie le fonctionnement réel :

- Garantit les séquences de mise sous tension, les niveaux de tension et la réponse des signaux.

- Simule les conditions d'application pour confirmer que les cartes assemblées répondent aux exigences de performance.

- Détecte les problèmes qui peuvent ne pas apparaître dans les tests structurels, comme les erreurs de timing ou les défauts liés au firmware.

Tests Fonctionnels et de Fiabilité : Prouver les Performances Réelles

Les tests fonctionnels simulent les conditions d'application réelles, garantissant que les cartes fonctionnent exactement comme conçu.

- Tests fonctionnels au niveau système — Valide la mise sous tension, la réponse du signal, les protocoles de communication et les benchmarks de performance.

- Tests de stress environnemental — Les cartes sont testées sous cyclage thermique, humidité et vibrations pour confirmer leur durabilité dans des conditions extrêmes.

- Tests de burn-in — Un fonctionnement prolongé sous stress élevé identifie les défaillances précoces, améliorant la fiabilité à long terme sur le terrain.

- Analyse d'intégrité du signal — À l'aide d'outils temporels et fréquentiels, nous mesurons le jitter, les diagrammes de l'œil, la diaphonie et la pré-conformité CEM pour les conceptions haute vitesse.

Cette combinaison de tests garantit que les produits fonctionneront de manière cohérente tout au long de leur durée de vie prévue.

Pourquoi choisir une usine chinoise de PCB avec des services de test complets

Lors de la sélection d'un fabricant de PCB pour acheter des circuits imprimés, la capacité de test est un facteur clé. Highleap PCB Factory propose :

- Des tests complets de fabrication et d'assemblage selon les normes IPC et ISO.

- Des outils d'inspection avancés incluant AOI, rayons X, ICT, boundary scan et contrôle d'impédance.

- Un support des prototypes à la production en série.

- Une intégration transparente avec conception personnalisée de circuits imprimés et fabrication de circuits imprimés.

- Des solutions économiques sans compromis sur la qualité.

En combinant tests de fabrication, tests d'assemblage, tests fonctionnels et tests de fiabilité, nous offrons des solutions clés en main qui réduisent les risques et accélèrent le time-to-market.

Si vous recherchez une usine chinoise de PCB capable de fournir des services de test complets, Highleap PCB Factory est votre partenaire de confiance.