L'assemblage de circuits imprimés représente la phase critique de transformation où des PCB nus deviennent des produits électroniques fonctionnels. Ce processus complet implique un placement précis des composants, des techniques de soudage et un contrôle qualité rigoureux pour garantir des performances fiables dans diverses applications.

Les services professionnels d'assemblage combinent des technologies de fabrication avancées avec une expertise qualifiée pour fournir des produits répondant à des normes de qualité strictes. Comprendre les processus d'assemblage aide les concepteurs à optimiser la conception de leurs circuits imprimés personnalisés pour la fabricabilité tout en assurant une production rentable.

Comprendre les Fondamentaux de l'Assemblage PCB

L'assemblage de circuits imprimés englobe plusieurs processus interconnectés qui doivent fonctionner harmonieusement pour produire des produits électroniques fiables. Le flux de travail d'assemblage commence par la préparation des composants et progresse à travers les phases de placement, soudage, inspection et test.

Les installations d'assemblage modernes utilisent des équipements sophistiqués comprenant des machines de placement, des fours à refusion et des systèmes d'inspection optique automatisée. Ces technologies permettent un placement haute précision des composants et une qualité de soudage constante tout en maintenant un débit de production efficace.

La base d'un assemblage réussi réside dans la compréhension de l'impact des décisions de conception sur la fabricabilité. La sélection des composants, la conception des empreintes, les considérations thermiques et l'accessibilité des points de test influencent tous l'efficacité de l'assemblage et la fiabilité finale du produit. L'intégration avec les processus de fabrication de circuits imprimés assure une transition fluide des cartes nues aux assemblages finis.

Aperçu du Processus d'Assemblage

Préparation des Composants

Inspection, test et préparation des composants pour l'assemblage

Dépose de pâte à souder

Impression précise au pochoir de pâte à souder sur les pads PCB

Placement des composants

Placement automatisé haute précision des composants CMS

Soudage par refusion

Processus de chauffage contrôlé pour former des joints soudés permanents

Technologie SMT (Montage en Surface)

La technologie SMT constitue l'épine dorsale de l'assemblage électronique moderne, permettant la miniaturisation et une haute densité de composants. Le montage SMT place directement les composants sur les pads des circuits imprimés plutôt que d'insérer des broches dans des trous.

Le processus SMT commence par l'application de pâte à souder à l'aide de pochoirs précis. La composition, l'épaisseur et la couverture de la pâte affectent directement la qualité des joints. Les installations modernes utilisent des imprimantes automatiques avec systèmes de vision pour garantir un dépôt uniforme.

Le placement des composants suit l'application de pâte, utilisant des machines pick-and-place capables de positionner des milliers de composants par heure. Des systèmes de vision vérifient l'orientation et la précision avant le placement final.

Capacités SMT

Composants à pas fin : Gestion de circuits intégrés avec pas jusqu'à 0.3mm

Microcomposants : Assemblage de composants passifs 01005 et plus petits

Dispositifs à haute densité : Technologies avancées comme BGA et QFN

Technologie Mixte : Combinaison des composants CMS et traversants dans les assemblages hybrides

Le refusion termine le processus CMS grâce à des profils thermiques contrôlés. Les courbes de température sont optimisées pour des formulations de pâte à braser spécifiques et les exigences thermiques des composants, garantissant la formation de joints fiables sans dommage thermique aux éléments sensibles.

Assemblage Traversant et Technologie Mixte

L'assemblage traversant reste essentiel pour les composants nécessitant une résistance mécanique ou un fort courant porteur. Ce processus implique l'insertion des broches dans des trous percés et leur soudage sur des pastilles du côté opposé du PCB.

Le soudage à vague traite généralement les composants traversants en production de masse, avec le PCB passant sur une vague d'étain fondu. Le soudage sélectif offre plus de précision pour les assemblages complexes avec des types de composants mixtes ou des zones thermosensibles nécessitant un soudage localisé.

Le soudage manuel offre une flexibilité maximale pour les prototypes, réparations ou composants spécialisés. Des techniciens qualifiés utilisent des fers à souder thermostatés et un flux approprié pour créer des joints fiables tout en évitant les dommages thermiques aux composants environnants.

Applications de l'Assemblage Traversant

La technologie traversante excelle dans les applications exigeant des connexions mécaniques robustes. Les connecteurs de puissance, transformateurs, gros condensateurs et composants soumis à des contraintes mécaniques bénéficient de ce montage. Le processus accueille également des composants non disponibles en version CMS.

Les assemblages mixtes combinent des composants CMS et traversants sur un même PCB. Cette approche nécessite une planification minutieuse pour optimiser les profils de refusion tout en protégeant les composants sensibles lors des opérations de soudage ultérieures.

Pour des conceptions réussies de circuits imprimés intégrant des composants traversants, les concepteurs doivent considérer les tailles de trous, géométries de pastilles et motifs de dissipation thermique. Ces facteurs impactent directement le rendement et la fiabilité à long terme.

Techniques et Technologies d'Assemblage Avancées

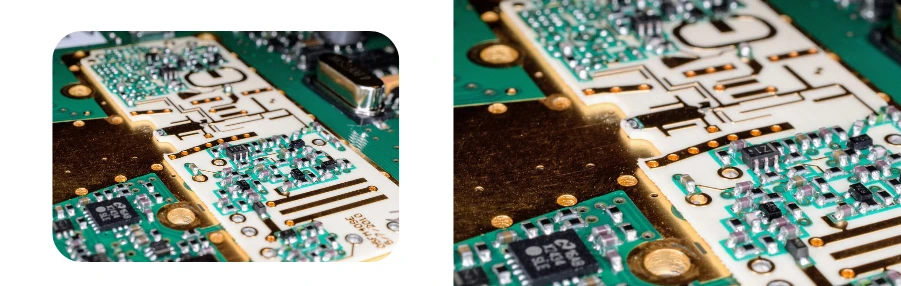

L'électronique moderne exige des techniques d'assemblage toujours plus sophistiquées pour s'adapter aux tendances de miniaturisation et exigences de performance. Les technologies avancées comme les Ball Grid Array (BGA), Chip Scale Packages (CSP) et solutions System-in-Package (SiP) nécessitent des capacités de manipulation spécialisées.

L'assemblage BGA présente des défis uniques dus aux joints soudés cachés sous le corps du composant. Les systèmes d'inspection par rayons X permettent de vérifier la qualité de ces connexions, détectant les vides, ponts ou joints incomplets pouvant compromettre la fiabilité.

Services d'Assemblage Spécialisés

Assemblage Flip Chip : Montage direct de puce pour applications hautes performances nécessitant une longueur d'interconnexion minimale

Wire Bonding : Création de connexions électriques avec des fils fins pour circuits hybrides et emballages spécialisés

Die Attach : Positionnement et liaison précis des puces semi-conductrices dans des boîtiers sur mesure

Revêtement Conforme : Application de couche protectrice pour environnements sévères

L'assemblage COB (Component-on-Board) consiste à monter des puces nues directement sur les PCB, éliminant les coûts d'emballage traditionnels. Cette technique permet des designs ultra-compacts avec des performances électriques et thermiques supérieures.

Les assemblages flexibles et rigid-flex nécessitent une manipulation spécialisée pour éviter les dommages lors du placement et du soudage. Les outils doivent s'adapter aux sections flexibles tout en maintenant un alignement précis.

Contrôle qualité, tests et optimisation de conception en assemblage PCB

Le contrôle qualité est essentiel pour garantir la fiabilité. Il commence par l'inspection des composants entrants pour éviter les défauts en production. L'inspection de pâte à souder après sérigraphie vérifie volume, couverture et positionnement, réduisant les coûts de retouche. L'inspection AOI post-placement valide la précision avant refusion.

Tests complets et assurance avancée

Les tests in-circuit (ICT) vérifient les valeurs des composants et les fonctions de base. Les tests fonctionnels simulent des conditions réelles. Le boundary scan testing utilise les interfaces JTAG pour vérifier les interconnexions sans sondes physiques.

Les méthodes avancées comme l'inspection par rayons X examinent les joints cachés, cruciaux pour les BGA. Le flying probe testing offre une flexibilité pour les prototypes. Le SPC en temps réel surveille les paramètres pour une qualité constante.

Pour une validation complète, l'intégration avec des services de test de circuits imprimés vérifie les paramètres électriques et la fiabilité sous différentes conditions.

Conception pour la Fabrication (DFM)

Le DFM optimise les layouts PCB pour un assemblage efficace. Une collaboration précoce entre concepteurs et fabricants évite des redesigns coûteux. Les directives pour le placement des composants, la gestion thermique et la conception des panneaux facilitent les opérations.

Bonnes pratiques DFM :

- Standardisation : Utilisez des ensembles de composants courants pour réduire le temps de configuration et simplifier l'inventaire.

- Accessibilité : Assurez-vous que les composants critiques sont accessibles pour l'inspection et la retouche.

- Gestion thermique : Répartissez correctement les composants générateurs de chaleur pour éviter les contraintes thermiques.

- Conception des joints de soudure : Optimisez les géométries de pastilles et les motifs de décharge thermique pour une meilleure soudabilité et fiabilité.

Le positionnement stratégique des repères permet un alignement précis par vision machine, tandis qu'une accessibilité adéquate des points de test facilite des tests et un dépannage efficaces.

Pour une fabrication de circuits imprimés et une intégration d'assemblage optimales, les concepteurs doivent tenir compte des contraintes de fabrication comme les conceptions de via-in-pad, qui nécessitent un traitement spécial pour une fixation fiable des composants.

Choix de Services Professionnels d'Assemblage de PCB

Choisir le bon partenaire d'assemblage est essentiel pour une production fiable et rentable. Un fournisseur qualifié doit allier expertise technique, systèmes de qualité robustes et services évolutifs pour répondre aux besoins de prototypage et de production en volume.

Critères Clés d'Évaluation

Lors de l'évaluation de partenaires potentiels pour acheter des circuits imprimés, prenez en compte :

- Expertise Technique : Capacités avérées en manipulation de composants, équipements avancés et connaissance des processus.

- Systèmes de Qualité : Certifications telles qu'IPC-A-610 et normes ISO, soutenues par des inspections automatisées et un contrôle statistique des processus.

- Gestion de la Chaîne d'Approvisionnement : Réseaux d'approvisionnement solides, contrôle des stocks et qualification des fournisseurs pour garantir la fiabilité des composants.

- Support Ingénierie : Services tels que l'analyse DFM, le développement de tests et l'optimisation des processus pour réduire les risques et améliorer le rendement.

- Intégration des Services : Capacité à fournir l'approvisionnement, l'assemblage, les tests et la livraison dans un flux de travail unique pour simplifier la gestion de projet.

La localisation géographique compte également : les partenaires locaux peuvent offrir un prototypage plus rapide et une meilleure collaboration, tandis que les fournisseurs mondiaux apportent souvent des avantages de coût pour la production à grande échelle. Des protocoles de communication clairs et une gestion de projet structurée aident à éviter les retards et à maintenir l'intégrité du calendrier.

La transition du prototypage à l'assemblage de production doit être fluide. Les partenaires expérimentés dans les deux phases offrent une continuité précieuse, assurant que les leçons tirées du développement se répercutent sur la fabrication en série. Pour les conceptions complexes comme les circuits imprimés multicouches, une expertise spécialisée en assemblage devient encore plus critique pour obtenir des résultats fiables.