La fabrication de PCB flexibles exige des processus, équipements et expertises spécialisés au-delà de la production de cartes rigides. Les matériaux minces et délicats nécessitent une manipulation douce tout en maintenant des tolérances précises. Comprendre les processus de fabrication aide les ingénieurs à concevoir des produits fabricables et à sélectionner des fournisseurs compétents.

L'installation de fabrication de PCB flexibles de HILPCB emploie des équipements avancés et des contrôles de processus fournissant une qualité constante du prototype à la production. Notre intégration verticale assure le contrôle sur chaque étape de fabrication.

Comprendre les Coûts de Fabrication des PCB Flexibles

Le prix des PCB flexibles est déterminé par une combinaison de matériau, nombre de couches, épaisseur de cuivre et complexité. Comprendre comment chaque facteur contribue vous aide à optimiser votre conception pour la fabricabilité.

1. Matériau et Type de Film

- Polyimide vs PET : le polyimide offre une résistance supérieure à la température mais coûte plus cher.

- Sans adhésif vs à base d'adhésif : les constructions sans adhésif sont plus minces et plus fiables pour HDI mais ajoutent ~15–25 % au coût des matériaux.

2. Nombre de Couches et Poids du Cuivre

- Chaque couche supplémentaire augmente le coût de ~20–30 % en raison de cycles de stratification ajoutés.

- L'épaisseur du cuivre impacte la flexibilité et le prix ; 1 oz est standard, 2 oz utilisé pour les circuits de puissance.

3. Complexité de Conception

- Les traces à pas fin (<3 mil), les microvias et le routage à impédance contrôlée augmentent à la fois le temps de configuration et le risque de rendement.

- Les rayons de courbure serrés peuvent nécessiter du cuivre RA et un traitement spécial, ajoutant 5–10 % au coût.

4. Volume de Commande et Délai

- Les prototypes et petits lots ont un coût unitaire plus élevé en raison des frais généraux de configuration.

- La production en volume élevé permet l'optimisation des processus et l'échelle des prix.

Préparation et Inspection des Matériaux

Des circuits flexibles de qualité commencent avec des matériaux vérifiés. L'inspection entrante confirme les spécifications avant le traitement, empêchant les défauts originaires de matériaux sous-standard.

Vérification du Substrat Le film de polyimide arrive en rouleaux nécessitant mesure d'épaisseur, inspection visuelle et tests diélectriques. Les mesures au micromètre vérifient l'uniformité d'épaisseur sur la largeur et la longueur. L'inspection de surface identifie les défauts incluant rayures, contamination particulaire ou vides d'adhésif. Les tests diélectriques confirment que les propriétés électriques correspondent aux spécifications.

Les stratifiés cuivrés subissent une vérification supplémentaire. La mesure d'épaisseur de cuivre utilisant la fluorescence X confirme la spécification de poids (½ oz, 1 oz, 2 oz). Les tests de résistance au pelage valident l'adhésion cuivre-substrat. Les tests de stabilité dimensionnelle sous cyclage thermique prédisent la performance pendant le traitement et l'application.

Stockage et Manipulation des Matériaux Le contrôle environnemental empêche l'absorption d'humidité et la contamination. Le stockage à 20–25 °C et 40–60 % d'humidité relative minimise les changements dimensionnels. Les procédures de manipulation des matériaux empêchent les dommages mécaniques aux films minces. Les systèmes de transport automatisé de matériaux réduisent la manipulation tout en maintenant la traçabilité.

Les systèmes de traçabilité des matériaux suivent les numéros de lot de la réception aux produits finis. Ceci permet l'analyse des causes racines si des problèmes de qualité surviennent et supporte les systèmes qualité des dispositifs médicaux nécessitant une généalogie complète des matériaux.

Imagerie et Transfert de Motif

La création de motifs de circuit sur des substrats flexibles nécessite une photolithographie de précision adaptée aux propriétés des matériaux.

Application de Photorésist Le revêtement de photorésist liquide ou le laminage de film sec crée une couche photosensible sur le cuivre. Le contrôle de l'épaisseur du revêtement assure une exposition et un développement constants. Les systèmes d'application automatisés maintiennent une couverture uniforme malgré la flexibilité du matériau. La cuisson douce chasse les solvants, durcit le résist pour l'exposition.

Exposition Haute Résolution L'exposition UV à travers un phototype crée une image latente dans le photorésist. Les systèmes d'imagerie laser directe (DLI) éliminent les phototypes, permettant des changements de design rapides et des capacités de pas fin. Le contrôle de l'énergie d'exposition assure une polymérisation complète dans les zones exposées tout en empêchant la sous-coupe dans les régions masquées.

La planéité du matériau flexible pendant l'exposition affecte la qualité de l'image. L'exposition par contact sous vide presse le film contre le phototype assurant un contact intime. Les broches de repérage alignent les designs double face maintenant une précision de ±0,05 mm entre les côtés.

Développement et Gravure Le développement chimique enlève le photorésist non exposé, révélant le cuivre pour la gravure. Les systèmes de développement par pulvérisation fournissent un traitement uniforme sans dommage mécanique. L'inspection confirme le transfert de motif avant la gravure.

La gravure chimique contrôlée enlève le cuivre exposé formant le motif de circuit. La gravure par pulvérisation maintient un taux de gravure constant à travers le panneau. La surveillance de processus ajuste la concentration de chimie et la température compensant la charge en cuivre. Une gravure appropriée préserve la ductilité du cuivre essentielle pour la flexibilité tout en maintenant une largeur de ligne précise.

Stratification et Construction Multicouche

Les PCB flexibles multicouches nécessitent des processus de stratification sophistiqués liant les couches individuelles en assemblages intégrés.

Alignement des Couches Les systèmes optiques automatisés alignent les couches internes avec une précision de ±0,075 mm. Les marques de repérage permettent la reconnaissance et le positionnement par vision artificielle. La compensation pour l'expansion du matériau pendant le traitement maintient la précision à travers les variations de température.

Les presses de stratification à broches utilisent des trous de calage maintenant l'alignement à travers le cycle de stratification. L'adhésif sensible à la pression (PSA) pré-colle les couches avant la stratification finale empêchant le déplacement. La vérification du repérage avant stratification empêche la mise au rebut d'assemblages coûteux.

Contrôle du Processus de Stratification Les presses de stratification sous vide appliquent chaleur et pression liant les couches ensemble. Les paramètres de processus incluant température, pression et temps nécessitent un contrôle précis. Les cycles typiques durent 30–120 minutes à 150–180 °C et 3–5 bars de pression selon le système d'adhésif.

Le profilage de température assure un chauffage uniforme à travers le panneau empêchant les points chauds ou zones froides causant une liaison inadéquate. L'évacuation sous vide enlève l'air emprisonné empêchant les vides dans les régions diélectriques affectant la performance électrique.

Formation de Via Le perçage crée des connexions entre les couches dans la construction multicouche. Les broches haute vitesse (60 000–100 000 tr/min) avec des forets spéciaux percent les matériaux minces proprement. Le contrôle CNC positionne les trous avec une précision de ±0,05 mm. Le perçage en pile maintient la qualité des trous à travers plusieurs couches malgré les matériaux différents.

Le perçage laser permet des vias plus petits (100 μm de diamètre) impossibles avec le perçage mécanique. Les lasers CO2 ou UV ablent le polyimide créant des trous de via. L'énergie contrôlée empêche une carbonisation excessive assurant une galvanoplastie fiable. Le traitement de désencrassage enlève les résidus de polyimide avant l'électrodéposition.

Déposition de Cuivre La déposition de cuivre sans électrode initie la couche conductrice à l'intérieur des trous de via. L'électrodéposition construit l'épaisseur de cuivre connectant les couches électriquement. L'uniformité de dépôt affecte la fiabilité des via – une dépôt mince cause une haute résistance, une dépôt épaisse crée des connexions fragiles.

Le contrôle de processus maintient l'épaisseur de dépôt dans ±10 % à travers le panneau. L'agitation, la densité de courant et le contrôle de la chimie assurent des résultats constants. Les coupes transversales post-dépôt vérifient la qualité de dépôt et l'achèvement du remplissage des via.

HILPCB — Partenaire de Confiance pour la Fabrication de PCB Flexibles

Chez HILPCB, nous fournissons des solutions de fabrication de PCB Flexibles de bout en bout qui répondent aux demandes de diverses industries – des wearables grand public compacts aux assemblages flexibles de qualité aérospatiale. Notre équipe d'ingénierie combine le contrôle de processus de précision, l'approvisionnement en matériaux global et les systèmes de production certifiés ISO pour assurer performance, consistance et évolutivité.

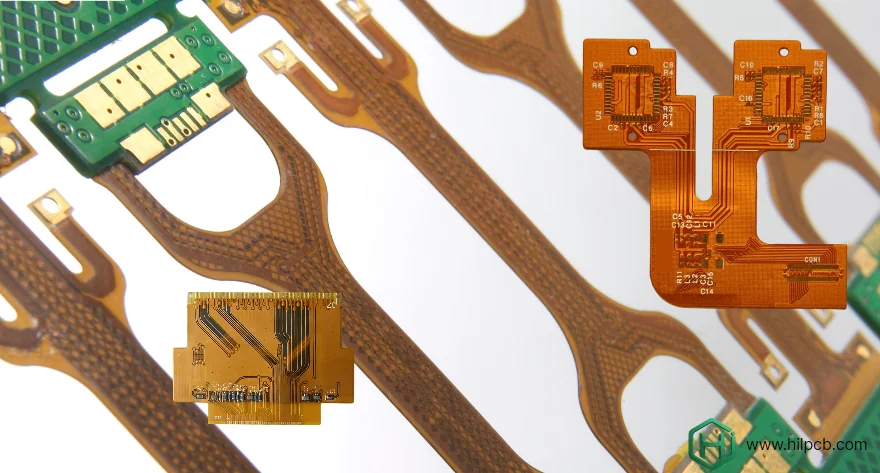

Nos capacités de fabrication couvrent le spectre complet des technologies de circuits flexibles :

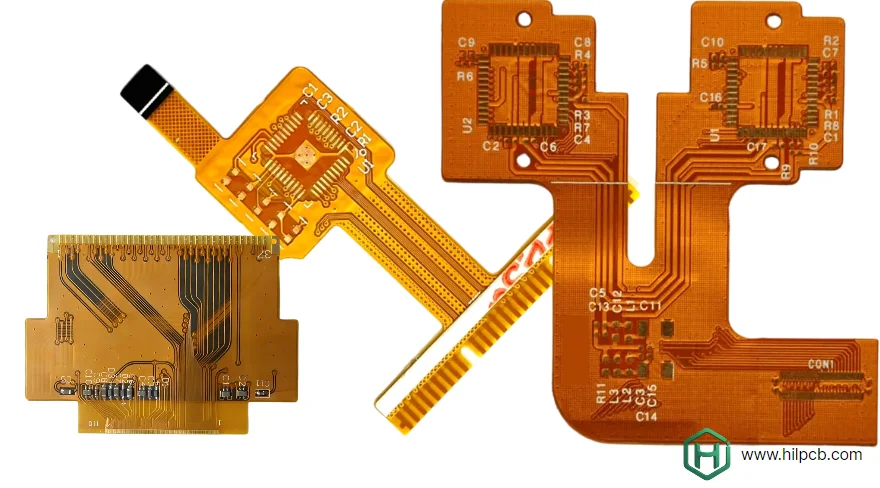

- Fabrication de PCB Flexibles Simple et Multicouche – De 1 à 16 couches (et au-delà sur demande), avec cuivre RA ou ED, constructions sans adhésif ou à base d'adhésif, et options pour impédance contrôlée et blindage EMI. Idéal pour les applications d'interconnexion haute densité (HDI) et le routage de signaux haute vitesse.

- Intégration Rigide-Flex et Raidisseur – Les raidisseurs en polyimide, FR4, acier inoxydable ou aluminium fournissent un renforcement mécanique pour les zones de connecteurs et composants. HILPCB conçoit des transitions de raidisseur optimisées qui maintiennent la fiabilité de flexion tout en permettant des connexions ZIF, FPC-to-PCB ou board-to-board.

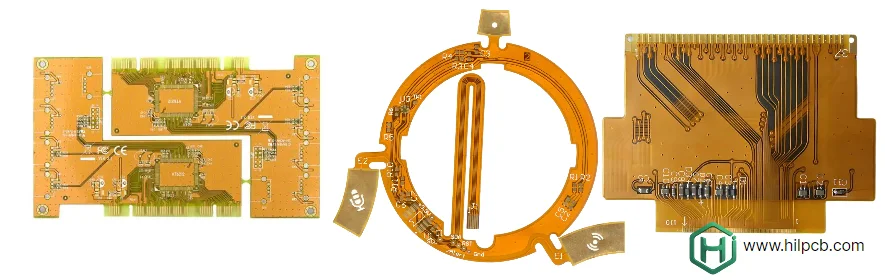

- PCB Flexible Ultra-Long (Production Rouleau-à-Rouleau) – Capable de longueurs continues de FPC s'étendant sur des dizaines de mètres et plus, utilisant la fabrication rouleau-à-rouleau. Ceci convient aux bandes LED, réseaux de capteurs, harnais d'éclairage automobile et autres applications de mise en page longue. (Les techniques rouleau-à-rouleau sont reconnues pour permettre des circuits flexibles « de plusieurs mètres de long » via la production continue.)

- Fabrication de PCB Flexibles Grand Format – La capacité de panneaux surdimensionnés (par exemple, jusqu'à environ 600 × 1200 mm ou plus) fournit un repérage stable pour les capteurs industriels, grands affichages, dispositifs médicaux et systèmes rigides-flex avec dimensions étendues.

- Circuits Flexibles Haute Température et Résistants aux Produits Chimiques – Films de polyimide, constructions sans adhésif et revêtements spéciaux pour applications dépassant +250 °C ou exposées aux solvants, carburants et agents de nettoyage.

- Prototypage Rapide via Production Évolutive – Des prototypes R&D à des millions d'unités annuellement, avec des spécifications constantes, Contrôle Statistique de Processus (SPC) et couverture 100 % AOI et test électrique.

L'assurance qualité sous-tend chaque étape de production. Les analyses SPC surveillent les paramètres clés du processus en temps réel, tandis que les tests de cycle de flexion, l'évaluation de choc thermique et l'analyse de microsection valident la fiabilité à long terme. Nos certifications ISO 9001, ISO 13485 et IATF 16949 garantissent la conformité à travers les marchés grand public, automobile, médical et aérospatial.

Que votre projet nécessite des interconnexions flexibles ultra-minces, des assemblages rigides-flex multicouches complexes, des circuits flexibles continus extra-longs ou des constructions de panneaux grand format, HILPCB fournit la perspicacité d'ingénierie, la précision de fabrication et le support logistique global pour amener vos designs sur le marché plus rapidement et les faire fonctionner de manière fiable sur le terrain.

Foire Aux Questions

Q1 : Qu'est-ce qui différencie la fabrication de PCB flexibles de la production de PCB rigides ? Les matériaux flexibles nécessitent une manipulation spécialisée et des systèmes sous vide au lieu de pinces mécaniques. Les paramètres de traitement sont adaptés aux substrats en polyimide plutôt qu'au FR4, assurant précision et flexibilité à travers chaque étape de production.

Q2 : Combien de temps prend la fabrication de PCB flexibles ? Les prototypes standard sont généralement expédiés en 5–7 jours. Les conceptions simple face peuvent se terminer en 3–5 jours, tandis que les constructions flex multicouches prennent 7–10 jours. Les séries de production complètes nécessitent 10–15 jours selon la complexité.

Q3 : Quelles certifications HILPCB maintient pour la fabrication de PCB flexibles ? Notre installation détient les certifications ISO 9001, ISO 13485 et IATF 16949, avec conformité UL et AS9100 pour les projets aérospatial et défense.

Q4 : Pouvez-vous produire des PCB flexibles à pas fin avec de petits vias ? Oui. Nos processus HDI atteignent 75 μm (3 mil) de lignes et espaces avec des microvias laser de 100 μm, supportant une densité d'interconnexion avancée pour les appareils compacts.

Q5 : Comment assurez-vous une qualité constante à travers les lots de production ? La surveillance SPC, l'inspection AOI et la traçabilité au niveau du lot maintiennent l'uniformité de qualité. L'analyse de données en temps réel permet une correction immédiate du processus, assurant des résultats constants à travers toutes les constructions.