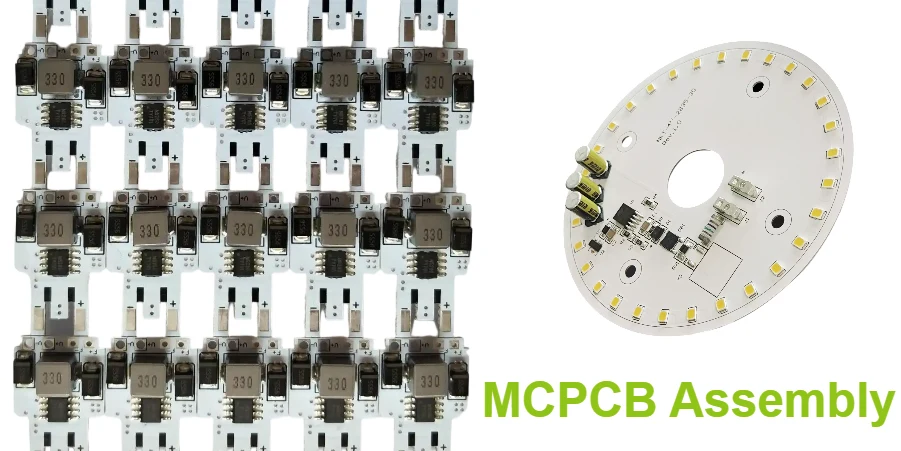

Chez Highleap PCB Factory, nous proposons des services complets d'assemblage de circuits imprimés à noyau métallique (MCPCB) conçus pour les applications électroniques les plus exigeantes. Notre expertise va bien au-delà des LED et des cartes automobiles — nous prenons en charge les systèmes industriels d'alimentation, les énergies renouvelables, les infrastructures télécoms, l'électronique médicale, l'aérospatiale et les appareils grand public. En combinant des équipements spécialisés, des procédés avancés de gestion thermique et des décennies d'expérience en ingénierie, nous livrons des assemblages répondant à des exigences strictes de performance et de fiabilité.

Ce guide complet explore les techniques d'assemblage MCPCB, les stratégies d'optimisation des processus, les pratiques de contrôle qualité et les solutions adaptées aux applications, garantissant aux fabricants des résultats constants pour une large gamme de conceptions haute puissance et à défis thermiques.

Comprendre les Défis de l'Assemblage MCPCB

L'assemblage de circuits imprimés à noyau métallique présente des défis uniques par rapport à l'assemblage traditionnel FR-4, nécessitant des procédés spécialisés et des adaptations d'équipement. La conductivité thermique élevée du substrat métallique, qui offre une excellente dissipation de chaleur en fonctionnement, crée des défis d'assemblage nécessitant un contrôle minutieux des processus.

Considérations sur la Masse Thermique : Le substrat en aluminium ou en cuivre agit comme un dissipateur thermique massif pendant le soudage, nécessitant des profils de refusion modifiés et une énergie thermique accrue. Les paramètres standard de refusion ne permettent pas une formation correcte des joints de soudure en raison de la dissipation rapide de la chaleur. Le préchauffage devient critique pour l'égalisation de la température sur la carte. Le chauffage par le bas compense l'absorption de chaleur par le substrat. Des zones de maintien prolongées assurent une distribution uniforme de la température avant la refusion.

Problèmes de Compatibilité des Matériaux : Les substrats métalliques se dilatent différemment des composants, créant des contraintes pendant les cycles thermiques. La différence de coefficient de dilatation thermique (CTE) entre l'aluminium (23 ppm/°C) et les composants céramiques (6 ppm/°C) nécessite une conception minutieuse des processus. La fiabilité des joints de soudure dépend de la gestion des contraintes via une optimisation de la conception des pastilles. Le sous-remplissage ou le collage sur les bords renforce mécaniquement les composants critiques. La planification de la séquence d'assemblage minimise les effets cumulatifs des contraintes.

Exigences de Préparation de Surface : Les substrats en aluminium s'oxydent rapidement, nécessitant une manipulation et une préparation spéciales. La contamination de surface impacte significativement la fiabilité des joints de soudure. Les procédés de nettoyage doivent éliminer l'oxydation sans endommager la couche diélectrique. Le choix de la flux est critique pour favoriser une bonne mouillabilité. Les conditions de stockage et les procédures de manipulation préviennent une recontamination avant l'assemblage.

Comparaison entre l'Assemblage MCPCB et FR-4

| Paramètre | FR-4 Standard | MCPCB Aluminium | MCPCB Cuivre |

|---|---|---|---|

| Température de Préchauffage | 100-120°C | 120-150°C | 140-160°C |

| Temps de Maintien | 60-90 secondes | 90-120 secondes | 120-150 secondes |

| Température de Pic | 235-245°C | 245-255°C | 250-260°C |

| Temps au-dessus du Liquidus | 45-60 secondes | 60-75 secondes | 65-80 secondes |

| Vitesse de Refroidissement | 2-4°C/sec | 1-3°C/sec | 1-2°C/sec |

Optimisation de l'Impression de Pâte à Souder

L'application précise de pâte à souder constitue la base d'un assemblage MCPCB fiable, nécessitant une conception optimisée du pochoir et des paramètres d'impression adaptés aux caractéristiques du substrat.

Considérations sur la Conception du Pochoir

Modifications des Ouvertures : Un volume accru de pâte compense l'absorption de chaleur par le substrat pendant la refusion. Le rapport de surface des ouvertures augmente généralement de 10 à 20 % par rapport aux conceptions FR-4. Les ouvertures en forme de home plate et en D améliorent le relâchement de la pâte pour les composants à pas fin. Les coins arrondis évitent la rétention de pâte, améliorant la constance d'impression. Les nano-revêtements réduisent la tension de surface, améliorant l'efficacité du transfert de pâte.

Choix de l'Épaisseur : Les pochoirs standard de 0,12 mm (5 mil) conviennent à la plupart des applications MCPCB. Les pochoirs à épaisseur variable accommodent des technologies de composants mixtes sur une seule carte. Une épaisseur de 0,15 mm (6 mil) fournit une pâte supplémentaire pour les composants à masse thermique élevée. Les ouvertures découpées au laser assurent des parois lisses, minimisant la rétention de pâte. Les pochoirs électroformés offrent une précision supérieure pour les applications à pas fin.

Paramètres du Processus d'Impression

Configuration de la Machine : L'ajustement de la pression de la raclette compense les différences de rigidité du substrat. Une réduction de la vitesse d'impression (20-40 mm/s) améliore la constance du transfert de pâte. L'optimisation de la vitesse de séparation prévient l'étirement ou la déchirure de la pâte. Les supports empêchent la flexion du substrat pendant l'impression. Le nettoyage automatique du pochoir maintient la qualité d'impression sur les séries de production.

Choix de la Pâte : Les formulations de flux sans nettoyage préviennent les dommages au substrat liés au nettoyage. Les poudres de type 4 ou 5 améliorent la définition des impressions de caractéristiques fines. Un temps d'ouverture prolongé s'adapte aux processus d'assemblage plus longs. Les options sans halogène répondent aux exigences environnementales. La stabilité thermique assure des performances constantes avec des profils étendus.

Stratégies de Placement des Composants

Le placement précis des composants sur les substrats MCPCB nécessite de prendre en compte la dilatation thermique, la force de placement et les exigences en adhésif propres aux cartes à noyau métallique.

Optimisation du Pick and Place

Configuration de la Machine : L'étalonnage du système de vision tient compte des variations de réflectivité du substrat. L'ajustement de la force de placement prévient les dommages aux composants ou au substrat. La sélection des buses s'adapte à la variété des composants tout en minimisant les changements. L'optimisation de la reconnaissance des repères gère les différentes couleurs de substrat. La détection de hauteur des composants assure un positionnement précis sur l'axe Z.

Précision de Placement : Les repères globaux sur les coins du substrat maximisent la précision des corrections. Les repères locaux près des composants critiques améliorent le placement à pas fin. La compensation du gauchissement des panneaux maintient la précision sur les grands substrats. Les têtes de placement à température contrôlée préviennent la dérive thermique. Le contrôle statistique des processus surveille et maintient la précision de placement.

Application d'Adhésif

Gestion Thermique : Les adhésifs thermoconducteurs améliorent le transfert de chaleur pour les composants critiques. Les motifs d'application optimisent la couverture tout en minimisant l'utilisation de matériau. Les profils de durcissement équilibrent la résistance d'adhésion et le débit de production. Les options à durcissement UV permettent un collage sélectif sans contrainte thermique. La compatibilité avec la réparation assure la maintenabilité si nécessaire.

Méthodes d'Application : L'application par jet permet une application précise et sans contact de l'adhésif. Le transfert par goupille assure une taille constante des points pour les composants CMS. L'impression par sérigraphie permet une application de sous-remplissage sur de grandes surfaces. L'application par aiguille s'adapte aux géométries irrégulières des composants. L'inspection automatisée vérifie le placement de l'adhésif avant le montage des composants.

Optimisation du Profil de Soudage par Refusion

Zone de Préchauffage

- Taux de montée : 1,5-2°C/sec maximum

- Cible : 150°C pour les substrats en aluminium

- Durée : 90-120 secondes typique

- Chauffage par le bas : 60-70 % des zones supérieures

Zone de Maintien

- Température : plage de 150-180°C

- Durée : 60-90 secondes minimum

- Optimisation de l'activation du flux

- Égalisation de température critique

Zone de Refusion

- Pic : 245-255°C pour SAC305

- Temps au-dessus du liquidus : 60-75 secondes

- Maintien au pic : 10-20 secondes

- Atmosphère d'azote recommandée

Zone de Refroidissement

- Taux : 2-3°C/sec maximum

- Refroidissement graduel pour éviter les contraintes

- Température de sortie : <40°C

- Refroidissement forcé soigneusement contrôlé

La vérification du profil à l'aide de systèmes de profilage thermique est essentielle pour la validation du processus

Soudage Sélectif pour MCPCB

Le soudage sélectif permet un assemblage précis des composants traversants sur les substrats MCPCB, répondant aux défis du soudage par vague traditionnel avec les cartes à noyau métallique.

Avantages du Processus

Contrôle Thermique : Le chauffage localisé minimise les contraintes thermiques sur le substrat. Le préchauffage programmable prévient les chocs thermiques. Le contrôle précis du temps de maintien assure un remplissage complet des trous. La surveillance multipoints de la température maintient le contrôle du processus. Une atmosphère d'azote améliore la mouillabilité et réduit l'oxydation.

Avantages de Flexibilité : La programmation individuelle des joints s'adapte aux masses thermiques variables. Plusieurs types de flux et de soudure possibles sur une seule carte. Des paramètres spécifiques aux composants optimisent chaque connexion. Aucun masquage requis, réduisant le temps de préparation. Impact thermique minimal sur les composants SMT adjacents.

Lignes Directrices de Mise en Œuvre

Application du Flux : Le fluxage par pulvérisation assure une couverture uniforme avec un volume minimal. Le fluxage par gouttelettes permet un contrôle précis de l'application. Le temps et la température d'activation du flux optimisent la mouillabilité. Les formulations sans nettoyage éliminent le nettoyage post-soudure. La vérification de compatibilité prévient la dégradation du substrat.

Paramètres de Soudure : Température de soudure de 260-280°C pour les applications sans plomb. Temps de contact de 2-4 secondes par joint typiquement. Débit d'azote de 15-20 L/min pour prévenir l'oxydation. L'ajustement de la hauteur de vague assure un remplissage complet du barillet. Les caractéristiques anti-pontage préviennent les courts-circuits.

Contrôle Qualité et Inspection

Un contrôle qualité complet tout au long de l'assemblage MCPCB assure une fiabilité et des performances répondant aux exigences des clients.

Surveillance en Cours de Processus

Inspection de la Pâte à Souder (SPI) : La mesure 3D valide le volume et la distribution de la pâte. Les mesures de hauteur, surface et volume assurent la constance. Les retours en temps réel permettent des actions correctives immédiates. Les tendances statistiques identifient les dérives de processus avant les défauts. La communication en boucle fermée avec l'imprimante optimise les paramètres.

Inspection Optique Automatisée (AOI) : L'inspection post-placement vérifie la position et l'orientation des composants. L'inspection post-refusion identifie les défauts de soudure et les problèmes de composants. L'AOI 3D offre une capacité améliorée de détection des défauts. Réduction des faux appels via une programmation et un éclairage optimisés. La collecte de données statistiques permet une amélioration continue.

Tests Fonctionnels

Test In-Circuit (ICT) : La vérification électrique confirme la fonctionnalité du circuit. La mesure des valeurs des composants valide la précision de l'assemblage. Le test par balayage des limites pour les circuits numériques complexes. Le test par sonde volante pour les prototypes et les productions à faible volume. Les tests thermiques valident les performances de dissipation de chaleur.

Brûlage et Fiabilité : Les cycles de température confirment la fiabilité des joints de soudure. Les cycles de puissance valident l'efficacité de la gestion thermique. Les tests de vibration assurent l'intégrité mécanique. Le criblage des contraintes environnementales identifie la mortalité infantile. Les tests de vie accélérés prédisent la fiabilité à long terme.

Spécifications d'Assemblage MCPCB pour LED

Types de LED pris en charge

LED SMD : 3528, 5050, 5730, 2835

Haute puissance : 1W, 3W, 5W, 10W

COB : Modules de 10W à 300W

UV/IR : Traitement spécial disponible

Interface thermique

Types de TIM : Pâte, pad, adhésif

Conductivité : Options de 1 à 8 W/m·K

Épaisseur : Contrôlée entre 50-200μm

Couverture : >95% de surface de contact

Normes de qualité

IPC-A-610 : Assemblage classe 2/3

J-STD-001 : Exigences de soudure

Inspection : 100% AOI + fonctionnelle

Traçabilité : Suivi complet des lots

Capacité de production

Lignes SMT : 8 lignes haute vitesse

Capacité : 50M composants/mois

Minimum : Prototype d'1 pièce

Maximum : Production de 100K+

Technologies d'assemblage avancées

Les technologies émergentes et les procédés avancés améliorent les capacités d'assemblage des MCPCB pour répondre à des exigences de plus en plus complexes.

Soudage par phase vapeur

Avantages du procédé : Chauffage uniforme quelle que soit la masse ou la couleur des composants. Température maximale limitée par le point d'ébullition du fluide. Joints de soudure sans vides grâce à une atmosphère contrôlée. Oxydation réduite dans un environnement de vapeur inerte. Températures de pointe plus basses possibles par rapport à la convection.

Applications MCPCB : Substrats en aluminium de grande taille avec masse thermique importante. Assemblages multicouches avec densités de cuivre variables. Cartes à technologie mixte avec divers types de composants. Applications sensibles aux vides nécessitant une qualité de joint supérieure. Composants sensibles à la température nécessitant un stress thermique minimal.

Soudage laser

Traitement sélectif : Chauffage localisé sans contact préservant l'intégrité du substrat. Distribution d'énergie programmable optimisant chaque joint. Surveillance en temps réel de la température assurant le contrôle du procédé. Impact thermique minimal sur les composants adjacents. Inspection automatisée validant la qualité des joints.

Applications de précision : Composants à pas fin nécessitant un contrôle précis de l'énergie. Assemblages thermosensibles nécessitant une exposition minimale à la chaleur. Retouche et modification sans affecter l'ensemble de l'assemblage. Développement de prototypes avec modifications fréquentes de conception. Applications haute fiabilité exigeant une qualité de joint constante.

Conception pour lignes directrices d'assemblage

Optimiser les conceptions MCPCB pour l'assemblage améliore les rendements, réduit les coûts et garantit une production fiable.

Optimisation de la conception des pastilles

Considérations thermiques : Augmentation de la taille des pastilles pour compenser les différences de dilatation thermique. Motifs de décharge thermique équilibrant soudage et dissipation de chaleur. Les conceptions via-in-pad nécessitent un remplissage pour éviter la migration de la soudure. L'équilibrage du cuivre minimise la déformation pendant l'assemblage. Les pastilles définies par masque de soudure améliorent la précision d'alignement.

Sélection des composants : Choisir des boîtiers avec des caractéristiques CTE compatibles. Prendre en compte la hauteur des composants pour le nettoyage et l'inspection. Évaluer les températures nominales pour la compatibilité avec le profil de refusion. Sélectionner des niveaux de sensibilité à l'humidité adaptés au procédé. Vérifier la disponibilité et le cycle de vie pour la planification de production.

Conception des panneaux

Efficacité de fabrication : Optimiser la taille des panneaux pour les capacités des équipements. Inclure des trous de repérage pour un alignement précis. Ajouter des repères pour l'alignement du système de vision. Implémenter un marquage des cartes défectueuses pour le suivi en cours de production. Concevoir des languettes de séparation pour un dépannage facile.

Accès aux tests : Prévoir des points de test pour les tests in-circuit. Assurer un accès aux sondes pour les tests par sonde volante. Inclure des chaînes de test boundary scan pour les tests numériques. Ajouter des points de test thermique pour la validation des performances. Concevoir pour des dispositifs de manipulation et de test automatisés.

Stratégies d'optimisation des coûts

Équilibrer la qualité d'assemblage avec l'efficacité des coûts garantit des solutions MCPCB compétitives répondant aux exigences du marché.

Sélection des procédés

Considérations de volume : Assemblage manuel pour prototypes et très petits volumes. Procédés semi-automatisés pour petits et moyens lots. Lignes entièrement automatisées pour la production en grande série. Cellules de fabrication flexibles pour les besoins hautement variés. Lignes dédiées pour les produits stables en grande série.

Compromis technologiques : Évaluer l'écran versus la distribution pour l'application de pâte. Comparer le soudage sélectif au soudage à vague pour les trous traversants. Évaluer les avantages de la phase vapeur par rapport à la refusion par convection. Considérer le soudage laser versus le soudage sélectif traditionnel. Équilibrer le niveau d'automatisation avec la complexité et le volume du produit.

Gestion de la chaîne d'approvisionnement

Approvisionnement en composants : Consolider les fournisseurs pour réduire les frais généraux. Mettre en place un inventaire géré par le fournisseur pour les produits stables. Utiliser des programmes de consignation pour les composants de haute valeur. Établir des alternatives pour les composants critiques. Surveiller l'état du cycle de vie pour éviter les problèmes d'obsolescence.

Planification de production : Regrouper les technologies similaires pour maximiser l'efficacité. Planifier la maintenance préventive pour minimiser les temps d'arrêt. Implémenter des procédures de changement rapide pour réduire les temps de configuration. Optimiser l'équilibrage des lignes pour améliorer le débit. Utiliser des analyses prédictives pour la planification des capacités.

Partenaire complet de fabrication MCPCB

Highleap PCB Factory propose des services complets d'assemblage MCPCB du prototype à la production en série. Notre équipement spécialisé, nos procédés optimisés et notre équipe expérimentée garantissent un assemblage réussi des applications exigeantes de gestion thermique. Nous combinons la fabrication de PCB avec les services d'assemblage, fournissant des solutions clés en main qui simplifient la gestion de la chaîne d'approvisionnement et accélèrent le time-to-market.

Notre approche intégrée comprend l'examen de conception identifiant les problèmes potentiels d'assemblage, l'approvisionnement en matériaux exploitant les réseaux mondiaux d'approvisionnement, le développement de procédés optimisant les paramètres pour des exigences spécifiques, l'assurance qualité garantissant la fiabilité et les performances, et l'amélioration continue favorisant une optimisation permanente. Que ce soit pour assembler des modules LED haute puissance, des composants électroniques automobiles ou des systèmes d'alimentation industriels, nous fournissons une qualité constante répondant aux spécifications exigeantes.

Transformez vos conceptions MCPCB en produits fiables. Téléchargez vos fichiers d'assemblage pour un examen complet et un devis. Notre équipe d'ingénieurs analyse les conceptions pour la fabricabilité, suggère des optimisations réduisant les coûts et améliorant le rendement, et fournit des devis d'assemblage détaillés incluant toutes les options. Partenaire avec Highleap PCB Factory pour une excellence d'assemblage MCPCB qui garantit que vos produits de gestion thermique fonctionnent de manière fiable dans des applications exigeantes.