Le circuit imprimé est conçu. Et maintenant ? La qualité de l'assemblage détermine si votre produit est expédié à temps ou devient un cauchemar de retouche. Une seule résistance 0201 mal placée dans une série de production de 5 000 unités coûte plus que la commande de PCB entière. Les erreurs de pochoir à pâte à braser créent des courts-circuits sous les boîtiers BGA que les rayons X ne peuvent détecter avant que les défaillances sur le terrain n'augmentent.

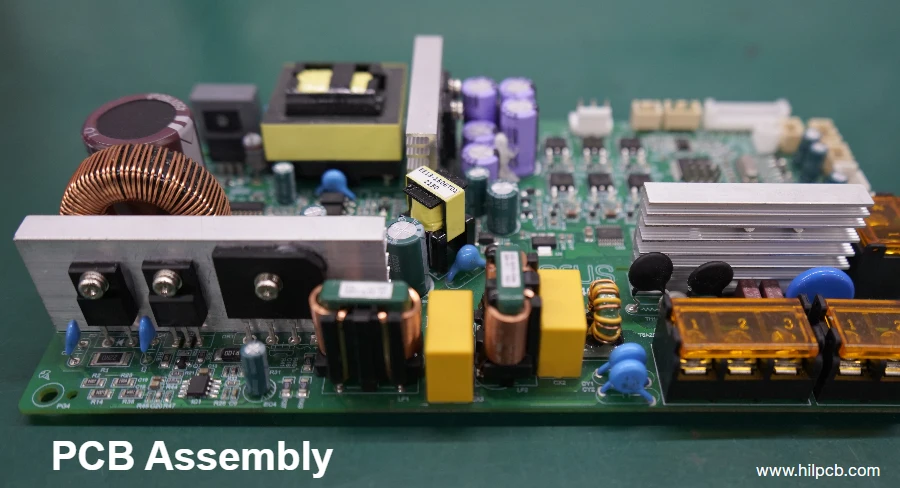

HILPCB est spécialisé dans les assemblages complexes : composants 01005 pour les wearables, BGAs à pas de 0,3 mm pour les processeurs, revêtement conforme pour les équipements industriels et assemblage de dispositifs médicaux ISO 13485. Nous nous occupons de ce qui compte — assembler vos cartes correctement du premier coup. Nos capacités intégrées de fabrication de PCB et de production de PCB assurent une transition transparente des cartes nues aux produits assemblés.

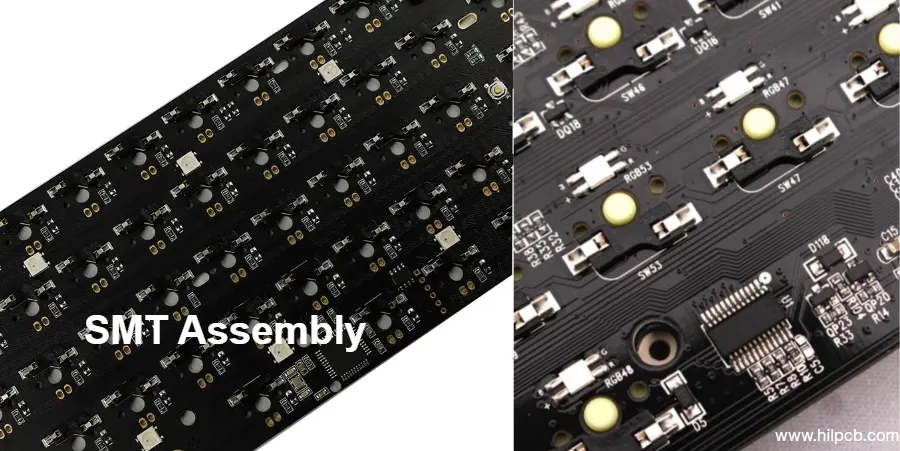

Assemblage SMT à Pas Fin : Quand les Composants Rétrécissent

La Course à la Miniaturisation

Les cartes mères de smartphones contiennent désormais plus de 3 000 composants dans des zones plus petites qu'une carte de crédit. Les boîtiers de puces ont évolué des QFP à pas de 0,5 mm vers les BGA à pas de 0,3 mm. Les composants passifs sont passés de 0402 (1,0×0,5 mm) à 01005 (0,4×0,2 mm) — à peine visibles à l'œil nu. Cette évolution exige des considérations avancées de conception de PCB pour le placement des composants et la gestion thermique.

Capacités à Pas Fin :

- Composants 01005 (0,4×0,2 mm) : Les plus petits composants passifs pour les conceptions ultra-compactes

- Composants 0201 (0,6×0,3 mm) : Standard pour les smartphones, wearables

- BGAs à pas de 0,3 mm : Processeurs, FPGA, SoC haute densité

- QFNs à pas de 0,4 mm : Modules sans fil, CI de gestion de l'alimentation

- Package-on-Package (PoP) : Empilement de la DRAM sur le processeur pour téléphones/tablettes

Défis d'Assemblage :

- Pochoirs à pâte à braser : Ouverture laser jusqu'à 0,15 mm

- Précision de placement : Tolérance de ±0,025 mm requise

- Profil de refusion : Composants de masse thermique différente sur la même carte

- Inspection : AOI 3D requise ; la 2D ne peut vérifier le volume de soudure

Applications :

- Écouteurs True Wireless : PCB principal sous 15×8 mm avec 200+ composants

- Montres connectées : Cartes rigid-flex incurvées avec composants passifs 01005

- Wearables médicaux : Assemblage biocompatible pour moniteurs de glucose continus

- Smartphones 5G : Cartes HDI multicouches avec processeurs d'application à pas de 0,3 mm

Notre équipe de services PCB peut examiner votre conception pour un assemblage SMT optimal avant le début de la production.

Assemblage BGA & Inspection par Rayons X

Le Problème des Joints Cachés

Les boîtiers BGA cachent les joints de soudure sous le corps du composant. L'inspection visuelle est impossible. Même l'AOI 3D ne peut pas voir en dessous. La seule vérification : l'inspection par rayons X visualisant à travers le composant pour examiner chaque bille de soudure. Travailler avec une entreprise PCB expérimentée assure une manipulation appropriée des BGA de la conception à l'assemblage.

Types de BGA que Nous Gérons :

- BGA Standard : Pas de 0,5-1,0 mm, courant pour la mémoire, les contrôleurs

- BGA à Pas Fin : Pas de 0,3-0,4 mm pour les processeurs, FPGA

- Micro-BGA (µBGA) : Pas <0,5 mm pour les appareils compacts

- PoP (Package-on-Package) : Mémoire empilée sur processeur

Critères d'Inspection par Rayons X :

- Analyse des vides : <25 % de surface de vide dans les billes individuelles, <15 % dans les plots thermiques

- Détection des ponts : Court-circuit entre billes adjacentes

- Soudure insuffisante : Affaissement des billes ou non-mouillage

- Vérification de l'alignement : Centrage du boîtier sur les plots

Capacité de Rework BGA : Lorsque l'assemblage BGA échoue (ou le client fournit des cartes pour rework) :

- Les rayons X identifient l'emplacement du défaut

- Retrait du composant avec contrôle de chaleur de précision (éviter les dommages à la carte)

- Nettoyage des plots et reformage des billes de soudure si nécessaire

- Placement du nouveau composant avec une précision de ±0,05 mm

- Refusion avec profil spécifique au composant

- Vérification par rayons X après rework

Modes de Défaillance que Nous Réparons :

- Vides dans les plots thermiques (courant sur les dispositifs de puissance)

- Soudure insuffisante (refusion incomplète ou manque de pâte)

- Ponts (saignement de pâte à braser ou affaissement des billes)

- Effet tombeau ou déplacement du composant pendant la refusion

Notre service de prototypage PCB inclut une revue de conception d'assemblage pour prévenir les problèmes BGA avant la production.

Assemblage Clé en Main vs Consignation : Quel Modèle Convient ?

La Décision d'Approvisionnement

Vous avez deux voies : approvisionner vous-même les composants (consignation) ou nous laisser nous en charger (clé en main). Aucune n'est universellement meilleure — cela dépend de votre modèle commercial. En tant que fabricant de PCB leader, nous soutenons les deux approches avec une expertise égale.

Comparaison des Modèles d'Assemblage

| Facteur | Clé en Main (Nous Approvisionnons) | Consignation (Vous Approvisionnez) |

|---|---|---|

| Calendrier | 7-14 jours (inclut l'approvisionnement) | 3-5 jours (composants prêts) |

| Structure des Coûts | Devis unique, marge d'approvisionnement incluse | Coût de main-d'œuvre transparent, vous gérez le coût du BOM |

| Qualité des Composants | Distributeurs autorisés, prévention de la contrefaçon | Votre responsabilité, nous inspectons les entrants |

| Risque de Stock | Nous assumons le risque des excédents | Vous gérez l'inventaire et l'excédent |

| Idéal Pour | Startups, projets rapides, pas d'équipe d'approvisionnement | Inventaire existant, contrôle des coûts, volume élevé |

Clé en Main Partielle (Modèle Hybride) : Nous approvisionnons les composants standard (résistances, condensateurs, CI standard) tandis que vous fournissez :

- Les ASIC propriétaires ou microcontrôleurs programmés

- Les composants à long délai déjà dans votre inventaire

- Les composants avec des exigences spécifiques de fournisseur

- Les pièces obsolètes ou difficiles à trouver

Cela équilibre commodité et contrôle. Répartition typique : nous approvisionnons 80 % des lignes du BOM, vous fournissez 20 % des composants critiques.

Processus d'Approvisionnement des Composants (Clé en Main) :

- Analyse du BOM : Vérifier la disponibilité, signaler les pièces obsolètes, suggérer des alternatives

- Approvisionnement : Distributeurs autorisés uniquement (Arrow, Avnet, Digi-Key, Mouser, TTI)

- Inspection des entrants : Contrôle visuel, test électrique pour les composants critiques

- Gestion MSD : Cuisson des dispositifs sensibles à l'humidité selon J-STD-033 avant assemblage

- Kitting : Organisation par lot d'assemblage avec traçabilité complète

Nos processus de production de PCB assurent une qualité constante, que des modèles clé en main ou de consignation soient utilisés.

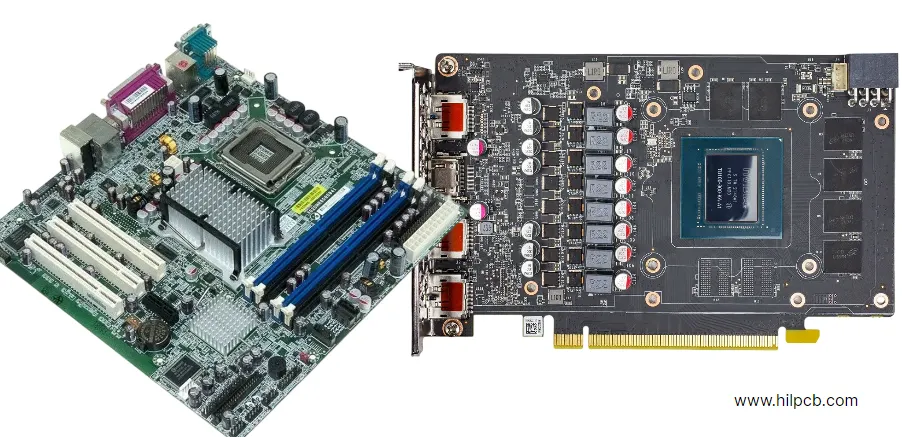

Exigences d'Assemblage Spécifiques à l'Application

Assemblage Automobile (IATF 16949)

L'électronique automobile doit survivre 15+ ans, de -40 °C à +125 °C, aux vibrations, aux cycles thermiques, et toujours répondre à une fiabilité critique pour la sécurité. Les processus d'assemblage grand public standard ne suffisent pas. Notre usine de PCB maintient des lignes de production automobile dédiées avec des contrôles spécialisés.

Exigences IATF 16949 :

- Composants qualifiés AEC-Q uniquement

- Documentation PPAP (Production Part Approval Process)

- Inspection du premier article avec vérification dimensionnelle

- Contrôle statistique des processus (SPC) avec Cpk ≥1,67

- Traçabilité à 100 % : des lots de composants aux assemblages finis

Applications Automobiles :

- Systèmes ADAS : Cartes radar (77 GHz), modules caméra, contrôleurs lidar

- Groupe motopropulseur : Unités de contrôle moteur (ECU), contrôleurs de transmission

- Électronique de Puissance VE : Onduleurs de moteur (PCB à cuivre épais), convertisseurs DC-DC, BMS

- Infodivertissement : Pilotes d'affichage, modules de connectivité

Tests :

- Brûlage en température étendue : Cyclage -40 °C et +125 °C

- Tests de vibration selon AEC-Q200 (niveau carte) ou AEC-Q100 (niveau CI)

- Choc thermique : Transitions rapides de température

- Test d'isolation Hi-Pot pour les systèmes haute tension (VE)

Assemblage de Dispositifs Médicaux (ISO 13485)

Les dispositifs médicaux sont soumis aux réglementations FDA/CE. L'assemblage doit être documenté, traçable et validé. Une seule particule contaminée dans un dispositif implantable peut tuer un patient. Nos solutions PCB complètes incluent des installations en salle blanche pour les applications médicales.

Exigences ISO 13485 :

- Support du dossier historique de conception (DHF)

- Assemblage en salle blanche pour les implants (Classe 10 000 ou mieux)

- Matériaux biocompatibles : Conformité RoHS, sans halogène, revêtements spécifiques

- Compatibilité stérilisation : Autoclavage (vapeur à 121 °C), rayonnement gamma, ou EtO

- Qualité d'exécution IPC Classe 3 : Critères d'acceptation les plus stricts

Applications Médicales :

- Dispositifs Implantables : Pacemakers, neurostimulateurs, implants cochléaires (scellement hermétique)

- Équipement de Diagnostic : Glucomètres, oxymètres de pouls, machines ECG

- Santé Portable : Moniteurs de glucose continus (CGM), patchs intelligents

- Instruments Chirurgicaux : Contrôleurs d'ablation RF, caméras endoscopiques

Revêtement Conforme pour le Médical :

- Parylène C : Biocompatible, sans piqûres, déposé en phase vapeur pour les implants

- Silicone : Flexible, biocompatible pour les wearables

- Uréthane : Résistance chimique pour l'équipement de diagnostic exposé aux fluides corporels

Tests & Contrôle Qualité

Stratégie d'Inspection Multi-Couches

Les défauts d'assemblage coûtent exponentiellement plus cher à mesure qu'ils progressent dans la production. Trouver un pont de soudure après refusion : 0,50 $ de rework. Le trouver après revêtement conforme : 5 $. Le trouver en défaillance sur le terrain : 500 $+ (garantie, dommage à la réputation). Notre approche intégrée de la fabrication de PCB inclut des tests complets à chaque étape.

Points d'Inspection :

1. Inspection de la Pâte à Braser (SPI) - 3D : Avant le placement des composants. Mesure le volume, la hauteur, la couverture de surface de la pâte. Détecte les erreurs d'impression du pochoir : pâte insuffisante, ponts, barbotage. Spécification typique : tolérance de volume ±25 %.

2. AOI Pré-Refusion : Après placement, avant le four. Détecte : Composants manquants, mauvaises pièces, erreurs de polarité, composants déplacés. Correction à ce stade : Repositionnement simple du composant (pas encore de soudure).

3. AOI Post-Refusion - 3D : Après le four de refusion. Qualité des joints de soudure : Soudure insuffisante, excès de soudure, ponts, billes de soudure. Vérification de la présence et de l'orientation des composants.

4. Inspection par Rayons X : Tous les BGA, QFN et composants à terminaison inférieure. Analyse des vides dans les joints de soudure. Détection des ponts cachés. Vérification de l'alignement des boîtiers.

5. Tests Électriques :

- Sondeflyante (Flying Probe) : Connectivité 100 % des nets, pas de fixture requise, flexible pour les prototypes

- ICT (Test In-Circuit) : Test au niveau composant avec fixture à peigne de test (production en volume)

- Balayage Frontière (JTAG) : Teste les CI numériques complexes sans accès physique à tous les nets

- Test Fonctionnel : Mise sous tension, vérification I/O, programmation/étalonnage

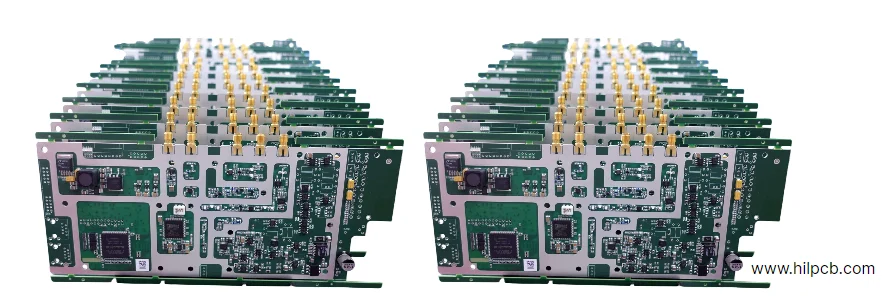

Délais d'Assemblage Rapides

Délais Standards :

- Consignation (composants prêts) : 3-5 jours

- Clé en main partielle (nous approvisionnons certains) : 5-7 jours

- Clé en main complète (nous approvisionnons tous) : 7-14 jours

Assemblage Express 24 Heures :

- Cartes simples (2-8 couches, <200 composants)

- Composants dans notre stock ou fournis par le client

- Processus SMT standard (pas de rework BGA, revêtement conforme)

- Majoration : +50-100 % du coût d'assemblage

Quand l'Express ne Fonctionne Pas :

- Boîtiers BGA complexes nécessitant un développement de profil

- Revêtement conforme (nécessite un temps de durcissement)

- Premier article avec comportement de refusion inconnu des composants

- Programmation/étalonnage nécessitant des fixtures personnalisées

Notre service de prototypage PCB offre des délais flexibles pour les phases de validation de conception.

Pourquoi Choisir HILPCB pour l'Assemblage de PCB

Nous n'assemblons pas de simples cartes LED au plus bas coût. Notre force : L'électronique complexe où la qualité de l'assemblage détermine le succès du produit. En tant qu'entreprise PCB établie avec fabrication et assemblage intégrés, nous contrôlons toute la chaîne de production.

Capacités Techniques :

- Placement de composants 01005 (0,4×0,2 mm)

- Assemblage BGA à pas de 0,3 mm avec inspection par rayons X

- Assemblage de dispositifs médicaux ISO 13485 (salle blanche disponible)

- Assemblage automobile IATF 16949 avec documentation PPAP

- Revêtement conforme : Acrylique, silicone, uréthane, Parylène C

Support Ingénierie :

- Revue de Conception pour l'Assemblage (DFA) avant production

- Suggestions d'alternatives de composants pour problèmes de disponibilité

- Optimisation du profil de refusion pour masses thermiques mixtes

- Conception de fixture de test pour les tests fonctionnels

- Analyse des défaillances et enquête sur la cause racine

De prototypes de 5 cartes à des séries de production de 50 000 unités, HILPCB livre une qualité d'assemblage qui peut être expédiée sans rework. Notre portefeuille complet de services PCB assure une intégration transparente de la conception à la livraison.

FAQ

Q : Quel est le plus petit composant que vous pouvez assembler ? R : 01005 (0,4×0,2 mm) passifs et BGAs à pas de 0,3 mm. En dessous, le rendement chute significativement et le coût augmente de 2 à 3 fois.

Q : Fournissez-vous une inspection par rayons X pour tous les BGAs ? R : Oui, standard pour tous les boîtiers BGA/QFN. Analyse des vides, détection des ponts, vérification de l'alignement. Des rapports sont fournis avec chaque lot.

Q : Clé en main vs consignation — laquelle permet d'économiser de l'argent ? R : Cela dépend du volume. La clé en main ajoute une marge d'approvisionnement de 5 à 15 % mais économise votre main-d'œuvre. La consignation donne une transparence des coûts mais nécessite votre équipe d'approvisionnement. Le seuil de rentabilité est typiquement de 500 à 1000 unités.

Q : Pouvez-vous gérer l'automobile (IATF 16949) et le médical (ISO 13485) ? R : Oui, les deux sont certifiés. L'automobile inclut la documentation PPAP. Le médical inclut le support du dossier historique de conception (DHF) et l'assemblage en salle blanche pour les implants.

Q : Qu'est-ce qui cause les vides dans les BGAs et comment les prévenez-vous ? R : Les vides proviennent de l'humidité dans la pâte, d'un mauvais profil de refusion ou de pads contaminés. Prévention : Stockage à humidité contrôlée, cuisson de la pâte si nécessaire, profil de refusion optimisé avec un long temps de préchauffage, atmosphère d'azote si requis. Cible : <15 % de vide dans les plots thermiques.