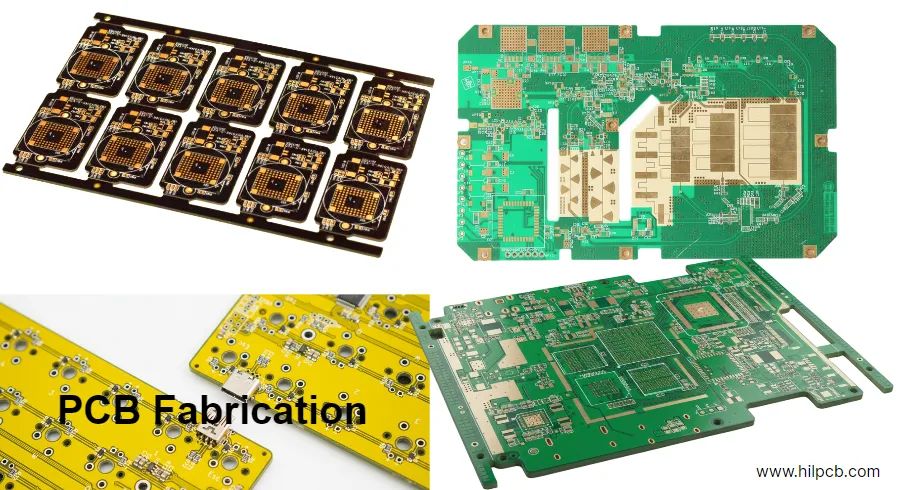

L'électronique moderne exige des cartes de circuits imprimés qui n'existaient pas il y a cinq ans. Les smartphones embarquent plus de puissance de calcul que les ordinateurs portables dans des corps de 6 mm d'épaisseur. Les stations de base 5G transmettent à des fréquences de 28 GHz où le FR4 devient un tueur de signal. Le radar automobile doit voir à 300 mètres tout en survivant aux températures et vibrations sous le capot. Ce ne sont pas des défis académiques, ce sont des exigences quotidiennes pour la fabrication de PCB en 2025.

L'écart entre "peut fabriquer des PCB" et "peut fabriquer ces PCB" définit le succès du produit. HILPCB est spécialisé dans les cartes exigeantes : HDI any-layer pour les wearables de moins de 0,4 mm d'épaisseur, Rogers RT/duroid pour le radar automobile 77 GHz, rigid-flex pour les implants médicaux, et les cartes back-drillées pour les liaisons SerDes 56 Gbps.

Fabrication HDI pour les Appareils Ultra-Compacts

Le Défi de la Miniaturisation

Les smartphones haut de gamme embarquent désormais 12+ caméras, des modems 5G, la charge sans fil et des batteries de 5000 mAh dans des corps de moins de 8 mm d'épaisseur. La densité des composants a atteint les limites physiques des vias traversants standards il y a des années. La solution : l'Interconnexion Haute Densité (HDI) avec des microvias percés au laser connectant uniquement les couches adjacentes.

Capacités HDI :

- Structures any-layer microvia (1+N+1 à 4+N+4 buildup)

- Perçage laser : microvias de 50-150 µm de diamètre

- Ligne/espace : 2/2 mil (50 µm) minimum

- Laminage séquentiel pour des empilements complexes

- Technologie via-in-pad pour le fanout BGA

Applications :

- Smartphones & Tablettes : Cartes mères avec composants 0402/0201, BGAs à pas fin

- Wearables : Cartes ultra-minces (0,4-0,6 mm) avec sections rigid-flex

- Écouteurs True Wireless : PCB miniatures sous 15 mm x 8 mm (voir notre guide de conception PCB pour écouteurs)

- Implants Médicaux : HDI en polyimide biocompatible pour pacemakers, neurostimulateurs

Pourquoi HDI vs Multicouche Standard ? Carte standard 8 couches avec vias traversants : 1,6 mm d'épaisseur, 50% d'efficacité de routage. Carte HDI 8 couches avec microvias : 0,8 mm d'épaisseur, 85% d'efficacité de routage, meilleure intégrité du signal.

Prime de coût : 40-80 % supérieur au multicouche standard. Cela vaut le coup lorsque la surface de la carte est contrainte ou que des BGAs à pas fin (0,4 mm de pas) sont requis.

Fabrication avec Matériaux Rogers & RF pour les Systèmes Haute Fréquence

Quand le FR4 échoue : Le Problème Haute Fréquence

Le FR4 fonctionne bien à 1-2 GHz. À 10 GHz, la perte de signal devient excessive. À 28 GHz (5G mmWave) ou 77 GHz (radar automobile), le FR4 est inutilisable. La tangente de perte diélectrique (Df) et la constante diélectrique dépendante de la fréquence (Dk) provoquent une dégradation du signal mesurée en dB par pouce.

Solutions en Matériaux Rogers :

| Matériau | Plage de Fréquence | Constante Diélectrique (Dk) | Applications |

|---|---|---|---|

| RO4003C / RO4350B | 1-10 GHz | 3,38 / 3,48 | 5G sub-6GHz, WiFi 6E, radar automobile (24 GHz) |

| RO4835 | 1-35 GHz | 3,48 | 5G haute performance, satellite |

| RT/duroid 5880 | 10-77 GHz | 2,20 | 5G mmWave (28/39 GHz), radar automobile (77/79 GHz) |

| RT/duroid 6002 | DC-77 GHz | 2,94 | Aérospatial, militaire, stable en température |

Défis de Fabrication :

- Températures de stratification plus basses : Les matériaux Rogers se dégradent au-dessus de 200-220°C (le FR4 utilise 170-180°C)

- Perçage spécialisé : Les matériaux PTFE collent aux forets ; nécessitent des paramètres uniques

- Contrôle d'impédance : Une tolérance de ±3 Ω nécessite une mesure d'épaisseur à ±5 µm (en savoir plus sur le contrôle d'impédance)

- Empilements hybrides : Couches externes Rogers + âme FR4 réduit le coût de 40-60%

Applications Réelles :

- Stations de Base 5G : RO4350B pour les cartes d'antennes MIMO massif 3,5 GHz

- Radar Automobile : RT/duroid 5880 pour l'évitement de collision 77 GHz, le régulateur de vitesse adaptatif

- Communications Satellites : RT/duroid 6002 pour les transpondeurs bande Ka (26,5-40 GHz)

- WiFi 6E / 7 : RO4003C pour les routeurs et points d'accès bande 6 GHz

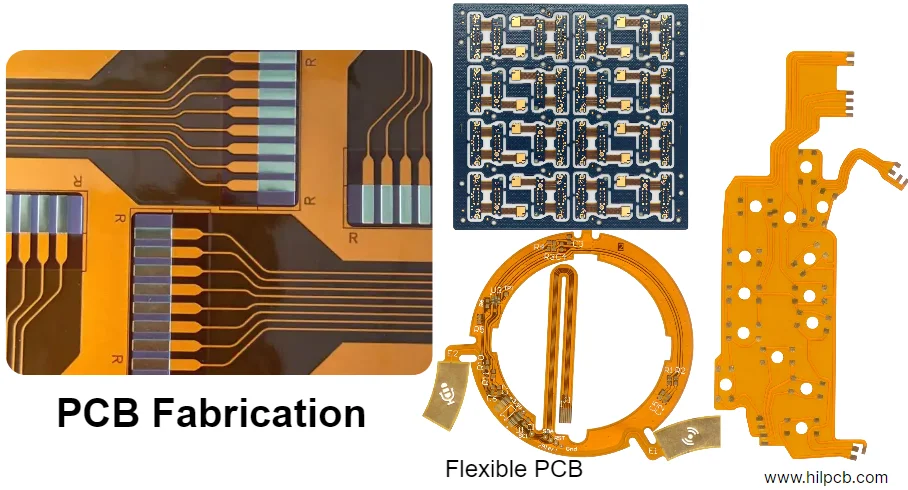

Fabrication Rigid-Flex pour le Packaging 3D

Pourquoi le Rigid-Flex ? Quand les Connecteurs et Câbles Échouent

Les connecteurs ajoutent du coût, créent des points de défaillance et consomment de l'espace. Les nappes cables s'usent. Pour les produits nécessitant un placement 3D des cartes – dispositifs médicaux, avionique aérospatiale, appareils photo compacts, téléphones pliables – le rigid-flex élimine les défaillances d'interconnexion tout en permettant des facteurs de forme impossibles.

Structure Rigid-Flex :

- Sections rigides (FR4 ou polyimide) : Montage des composants, support structurel

- Sections flexibles (film polyimide) : Flexion dynamique, routage 3D, articulation

- Laminage séquentiel lie le rigide et le flexible en une structure unique

- Construction sans adhésif pour de meilleures performances électriques et un profil plus fin

Options de Construction :

- 2-20 couches au total

- 1-4 couches flexibles par section flexible

- Zones flexibles multiples dans une seule carte

- Impédance contrôlée à travers les sections flexibles

- Blindage EMI avec couverture cuivrée

Applications :

- Implants Médicaux : Pacemakers, implants cochléaires, neurostimulateurs (polyimide biocompatible)

- Avionique Aérospatiale : Applications critiques en poids, résistance aux vibrations

- Téléphones Pliables : Cartes pilotes d'affichage avec flexion dynamique (200 000+ cycles)

- Drones : Réduction de poids, contrôleurs de moteur compacts

- Wearables Militaires : Antennes conformes, systèmes portés sur le corps

Réalité des Coûts : Le rigid-flex coûte 2-4× plus cher que les cartes rigides standards en raison de :

- Laminage séquentiel (multiples cycles de pressage)

- Outillage et gabarits spécialisés

- Défis de rendement dans les zones de transition rigide-flexible

- Coût des matériaux (polyimide 3-5× FR4)

Justifié lorsque cela élimine les connecteurs (coût + taux de défaillance) ou permet des facteurs de forme impossibles.

⚡ Délais de Fabrication Rapides

| Type de Carte | Spécification | Délai de Livraison |

|---|---|---|

| Rigide Standard | 2–6 couches FR4, empilement standard | 24–48 heures |

| HDI | 1+N+1 / 2+N+2, microvias laser | 8–14 jours |

| Rogers RF | RO4350B/4003C, impédance contrôlée | 7–12 jours |

| Rigid-Flex | Jusqu'à 12 couches avec zones flexibles | 15–25 jours |

| À Âme Métallique | Base aluminium/cuivre, vias thermiques | 8–12 jours |

*Service accéléré disponible. Les délais peuvent être prolongés de 3 à 7 jours selon la disponibilité des matériaux.

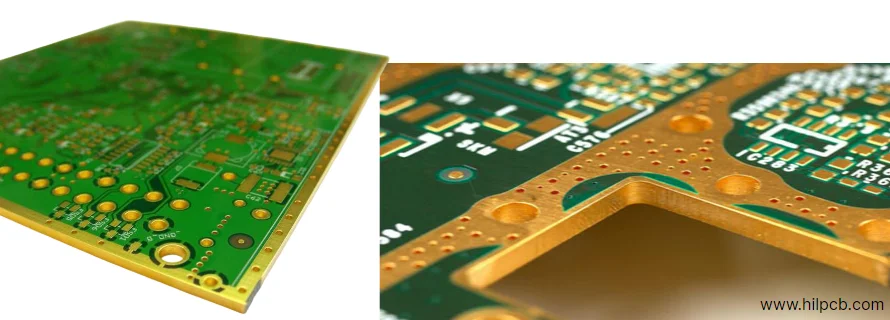

PCB à Âme Métallique & Gestion Thermique

Le Problème de Chaleur dans l'Électronique de Puissance

Les LED de puissance, IGBT, MOSFET SiC et les amplificateurs de puissance RF génèrent de la chaleur que le FR4 standard ne peut pas dissiper. Les couches de cuivre étalent la chaleur latéralement, mais la conductivité thermique (0,3-0,4 W/mK pour le FR4) déplace à peine la chaleur verticalement vers les dissipateurs. Les PCB à âme métallique résolvent ce problème avec une conductivité thermique 10 à 1000× meilleure.

Types de PCB à Âme Métallique (MCPCB) :

| Matériau du Noyau | Conductivité Thermique | Applications | Coût vs FR4 |

|---|---|---|---|

| Aluminium 5052 | 1-3 W/mK | Éclairage LED (résidentiel, commercial) | 1,5-2× |

| Aluminium 6061 | 3-10 W/mK | LED haute puissance, entraînements moteur | 2-3× |

| Cuivre C1100 | 200-400 W/mK | Amplificateurs de puissance RF, onduleurs VE | 4-8× |

Structure :

- Couche de circuit (traces de cuivre, typiquement 1-4 oz)

- Couche d'isolation diélectrique (interface thermique, isolation électrique)

- Base en âme métallique (aluminium ou cuivre)

Considérations de Fabrication :

- Épaisseur diélectrique : 50-200 µm (plus mince = meilleure thermique mais plus difficile à fabriquer)

- Technologie de via : Vias thermiques percés jusqu'à l'âme métallique pour un transfert de chaleur maximal (voir conception de vias thermiques)

- Pas de trous métallisés traversants (le noyau est mis à la terre ou thermiquement conducteur, pas pour le routage électrique)

- Gestion du mismatch CTE entre le circuit en cuivre et le noyau en aluminium/cuivre

Applications Réelles :

- Arrays LED Haute Puissance : Éclairage public, éclairage de stade, phares automobile

- Électronique de Puissance VE : Contrôleurs de moteur, convertisseurs DC-DC, systèmes de charge

- Amplificateurs de Puissance RF : Stations de base 5G MIMO massif, émetteurs de diffusion

- Entraînements de Moteurs Industriels : VFD, entraînements servo avec IGBT ou dispositifs SiC

Procédés de Fabrication Avancés

Imagerie Directe par Laser (LDI) pour les Caractéristiques Fines

Le processus photomasque traditionnel atteint des limites de résolution autour de 3/3 mil (75 µm) en raison de la distorsion du film, des écarts d'exposition par contact et des erreurs d'alignement. L'Imagerie Directe par Laser projette des motifs directement sur des panneaux revêtus de photorésist avec une précision au niveau du micron.

Avantages LDI :

- Lignes 2/2 mil (50 µm) fiables

- Pas de coûts ou stockage de film

- Modifications de conception en minutes, pas en heures

- Précision d'enregistrement ±25 µm couche à couche

Quand la LDI est Requise :

- BGAs à pas fin (0,4-0,5 mm de pas)

- HDI avec microvias denses

- Cartes RF avec lignes de transmission étroites (contrôle d'impédance)

- Toute carte >12 couches (criticité d'alignement)

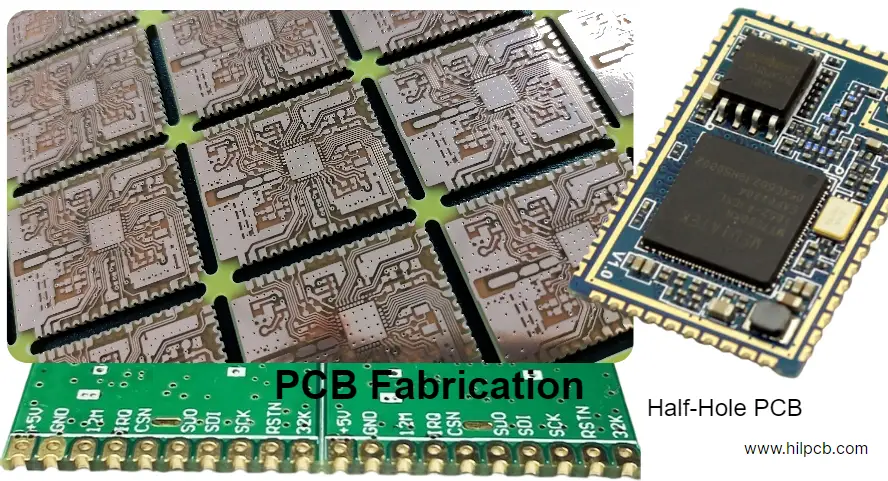

Back-Drilling pour les Signaux Haut Débit

Les moignons de via agissent comme des moignons de ligne de transmission non terminés, provoquant des réflexions à haute fréquence. Critique pour :

- PCIe Gen4/Gen5 (16/32 Gbps par voie)

- SerDes 25G/56G (panneaux arrière de serveur, commutateurs) - voir notre guide backdrill PCB

- Interfaces mémoire DDR5

- Numérique Haut Débit >10 Gbps

Processus de Back-Drilling :

- Via traversant standard percé et métallisé

- Depuis le côté opposé, perçage à profondeur contrôlée enlève le moignon inutilisé

- Tolérance de profondeur de back-drill typique : ±75 µm

- Laisse un moignon résiduel de 100-150 µm (vs 1-2 mm sans back-drilling)

Impact sur les Performances :

- Amélioration de la perte de retour : 5-10 dB à la fréquence cible

- Étend la bande passante utilisable de 40-60 %

- Diagramme de l'œil : plus propre avec un jitter réduit

Qualité & Certifications

Tests & Inspection :

- AOI (Inspection Optique Automatisée) chaque couche

- Rayons X pour microvias HDI et enregistrement des couches

- Test électrique par sonde volante (100% des nets)

- Test d'impédance TDR/VNA (vérification de tolérance ±3 Ω)

- Analyse microsection pour validation du procédé

Certifications :

- ISO 9001:2015 (Management de la Qualité)

- IATF 16949 (Automobile)

- ISO 13485 (Dispositifs Médicaux)

- AS9100 (Aérospatial)

- IPC-A-600 Classe 2/3, IPC-6012 Classe 2/3

- UL Listed, conforme RoHS/REACH

Pourquoi Choisir HILPCB pour la Fabrication de PCB Avancés

Nous ne concurrençons pas sur le prix pour les cartes simples 2 couches. Notre expertise réside dans la fabrication exigeante : HDI pour les produits de moins de 1 mm d'épaisseur, matériaux Rogers pour le 5G 28 GHz, rigid-flex pour les implants médicaux, cartes back-drillées pour le 56G SerDes.

Différenciateurs Techniques :

- HDI any-layer jusqu'à 4+N+4 buildup

- Gamme complète de matériaux Rogers/Taconic/Arlon

- Rigid-flex jusqu'à 20 couches, multiples zones flexibles

- Back-drilling avec contrôle de profondeur ±50 µm

- Test d'impédance pour chaque carte à impédance contrôlée

Support Ingénierie :

- Conception d'empilement pour l'intégrité du signal

- Sélection des matériaux (compromis performance vs coût)

- Analyse DFM avant outillage

- Calcul et vérification d'impédance

- Simulation thermique pour MCPCBs

Notre service complet de prototypage PCB permet une itération rapide du concept à la production, avec les mêmes processus de fabrication et normes de qualité tout au long du processus.

Des cartes de packaging de puces 5 nm au radar automobile 77 GHz, HILPCB fabrique les PCB qui définissent les produits de nouvelle génération.

FAQ

Q : Quand ai-je besoin de HDI au lieu d'un multicouche standard ? R : Lorsque la densité des composants nécessite un via-in-pad pour les BGAs à pas fin (≤0,5 mm de pas), que l'épaisseur de la carte doit être <1 mm, ou que la densité de routage dépasse 70 % sur un multicouche standard. Prime de coût : 40-80 %.

Q : Rogers vs FR4 pour les cartes 5G ? R : Le FR4 fonctionne pour la 5G sub-6GHz. Le Rogers RO4350B est requis pour de bonnes performances entre 6-10 GHz. Le RT/duroid 5880 est obligatoire pour le mmWave (24-39 GHz). Les empilements hybrides Rogers/FR4 réduisent le coût de 40-60 % par rapport au full Rogers.

Q : Quelle est la différence de coût pour le rigid-flex par rapport à des cartes séparées + connecteurs ? R : Le rigid-flex coûte 2 à 4 fois plus cher en PCB. Mais élimine les connecteurs (2-20 $ chacun), les câbles, la main-d'œuvre d'assemblage et les points de défaillance. Le seuil de rentabilité est typiquement de 5 à 10 k unités selon le nombre de connecteurs.

Q : Pouvez-vous gérer l'automobile (IATF 16949) et le médical (ISO 13485) ? R : Oui, les deux sont certifiés. Fournissez la documentation PPAP pour l'automobile, support du dossier historique de conception (DHF) pour le médical. Copie des certificats sur demande.

Q : Qu'est-ce qui est inclus dans l'analyse DFM ? R : Vérification de la largeur/espacement des traces, faisabilité de la taille de perçage, vérification de l'équilibre du cuivre, calcul d'impédance, analyse du ratio d'aspect des vias, examen de la compatibilité des matériaux. Gratuit avec le devis.