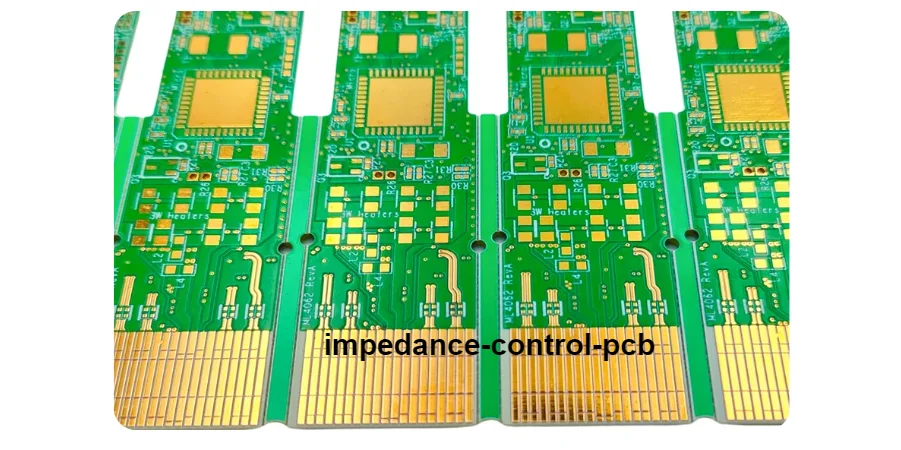

Lorsqu'une station de base 5G de nouvelle génération échoue à son premier test de conformité, le coupable n'est souvent pas le chipset ou le logiciel—c'est le PCB. Les désadaptations d'impédance créent des ondes stationnaires, des réflexions et des harmoniques indésirables qui compromettent les performances RF et micro-ondes. Pour les conceptions haute fréquence, un contrôle précis de l'impédance n'est pas optionnel ; c'est la base d'un fonctionnement fiable et de la conformité réglementaire.

Chez Highleap PCB Factory (HILPCB), nous sommes spécialisés dans la fabrication de PCB RF et micro-ondes avec une précision d'impédance de ±5Ω. Notre processus d'ingénierie élimine la variabilité avant que votre conception n'atteigne le banc de test, garantissant une intégrité du signal optimale pour la 5G, l'aérospatiale, la défense et d'autres applications critiques.

La physique derrière le contrôle d'impédance

Comprendre le contrôle d'impédance commence par reconnaître que chaque trace de PCB se comporte comme une ligne de transmission à des fréquences où les longueurs d'onde du signal approchent les dimensions de la trace. Pour les systèmes numériques modernes fonctionnant à des fréquences multi-gigahertz, même les traces courtes présentent un comportement de ligne de transmission nécessitant une gestion minutieuse de l'impédance.

Fondamentaux de l'impédance caractéristique : La relation entre la géométrie de la trace et l'impédance suit des principes électromagnétiques bien établis. Pour les traces microstrip, l'impédance caractéristique dépend de la largeur de la trace, de l'épaisseur du cuivre, de la hauteur du substrat et de la constante diélectrique. De petites variations dans n'importe quel paramètre peuvent avoir un impact significatif sur la valeur finale de l'impédance, rendant le contrôle de fabrication essentiel pour des résultats cohérents.

Impact des propriétés des matériaux : Les matériaux de substrat de PCB présentent des propriétés diélectriques dépendantes de la fréquence qui affectent la stabilité de l'impédance sur les bandes passantes de fonctionnement. Les matériaux FR4 standard offrent des performances adéquates pour les applications en dessous de 5 GHz, tandis que des matériaux spécialisés à faible perte deviennent nécessaires pour les applications en ondes millimétriques. Notre processus de sélection des matériaux prend en compte à la fois les performances électriques et la compatibilité de fabrication.

Effets du coefficient de température : La stabilité de l'impédance sur les plages de température dépend des caractéristiques de dilatation thermique du substrat et des conducteurs en cuivre. Les matériaux PCB High-Tg offrent une meilleure stabilité dimensionnelle, tandis qu'une gestion thermique appropriée empêche la dérive d'impédance pendant le fonctionnement.

Excellence du processus de fabrication dans le contrôle d'impédance

Atteindre un contrôle d'impédance précis et cohérent dans la fabrication de PCB nécessite un processus rationalisé et intégré qui garantit que chaque variable est méticuleusement surveillée et contrôlée. Ceci est critique pour les applications dans les conceptions haute fréquence, où même des écarts mineurs peuvent entraîner des problèmes d'intégrité du signal.

Techniques clés de fabrication pour le contrôle d'impédance

Nous mettons en œuvre une combinaison de processus avancés et de technologies de pointe pour garantir un contrôle précis de l'impédance sur chaque PCB que nous fabriquons.

1. Contrôle statistique des processus (SPC)

Pour maintenir des tolérances d'impédance strictes, nous utilisons des systèmes de Contrôle Statistique des Processus (SPC) qui surveillent en continu des variables critiques telles que la largeur de la trace, l'épaisseur du cuivre et la hauteur diélectrique tout au long du cycle de production. En exploitant la collecte de données en temps réel, nous pouvons effectuer des ajustements immédiats pendant la fabrication, garantissant que l'impédance reste dans les spécifications requises de ±5 %.

- Surveillance en temps réel : Met à jour en permanence nos paramètres de processus pour maintenir la stabilité.

- Ajustements immédiats : Permet des corrections instantanées si une variance est détectée.

- Minimise les déchets : Garantit une utilisation optimale des matériaux en maintenant la cohérence du processus.

2. Contrôle avancé de la galvanoplastie du cuivre

Le processus de galvanoplastie joue un rôle vital dans l'assurance d'une résistance de trace uniforme et des caractéristiques d'impédance. Nous utilisons des systèmes de galvanoplastie automatisés de pointe, qui intègrent une optimisation de la densité de courant et une surveillance en temps réel de l'épaisseur pour garantir une distribution uniforme du cuivre, même dans les conceptions complexes de PCB HDI avec des vias à rapport d'aspect élevé.

- Systèmes de galvanoplastie automatisés : Améliorent l'uniformité et l'efficacité de la galvanoplastie.

- Surveillance de l'épaisseur : Garantit que la distribution du cuivre est uniforme sur l'ensemble du PCB.

- Compatibilité avec les PCB HDI : Notre processus s'adapte aux conceptions complexes avec des interconnexions haute densité.

3. Gravure de précision pour une impédance précise

Le processus de gravure est crucial pour obtenir la largeur de trace précise requise pour le contrôle d'impédance. Nos techniques de gravure de précision avancées utilisent une surveillance en temps réel de l'uniformité du taux de gravure, avec des ajustements automatiques de la chimie pour garantir un profil de trace cohérent sur l'ensemble du panneau. Ce contrôle méticuleux garantit que l'impédance finale est très précise, réduisant le risque d'interférence de signal et de perte de données.

- Contrôle de la largeur de trace : Garantit des caractéristiques d'impédance précises sur toute la carte.

- Ajustements automatiques de la chimie : Permet une gravure optimale, même dans les conceptions complexes.

- Amélioration de l'intégrité du signal : La précision de la gravure conduit à des performances électriques améliorées dans les applications haute vitesse.

Applications des systèmes numériques haute vitesse

Les processeurs modernes et les systèmes de communication repoussent les limites de fréquence, ce qui rend le contrôle d'impédance critique pour la fonctionnalité de base, pas seulement pour les performances optimales.

Conception d'interface de processeur : Les processeurs de nouvelle génération fonctionnent à des fréquences d'horloge approchant 10 GHz avec des temps de montée inférieurs à 100 picosecondes. À ces vitesses, chaque trace se comporte comme une ligne de transmission où les désadaptations d'impédance provoquent des réflexions qui peuvent corrompre les données ou créer des violations de temporisation. Les interfaces mémoire DDR5 illustrent ce défi, nécessitant un contrôle d'impédance asymétrique de 50 Ω dans une tolérance de ±7 % pour maintenir les marges de temporisation dans toutes les conditions de fonctionnement.

Optimisation des canaux SerDes : Les interfaces série multi-gigabits comme l'Ethernet 25G/100G et le PCIe Gen 5 utilisent des techniques de signalisation avancées qui exigent une précision d'impédance exceptionnelle. L'égalisation de canal et la correction d'erreur directe peuvent compenser certaines altérations de canal, mais une impédance cohérente fournit la base pour une communication haute vitesse fiable.

Intégration du réseau de distribution d'alimentation : Les processeurs hautes performances nécessitent des systèmes de distribution d'alimentation sophistiqués qui doivent coexister avec des signaux haute vitesse sensibles. L'impédance du plan d'alimentation affecte l'intégrité du signal à travers le rebond de masse et le bruit de commutation simultanée. Nos conceptions d'empilement de PCB multicouches optimisent à la fois l'impédance du signal et l'impédance de distribution d'alimentation pour une performance système maximale.

Ingénierie RF et micro-ondes PCB pour une intégrité du signal optimale

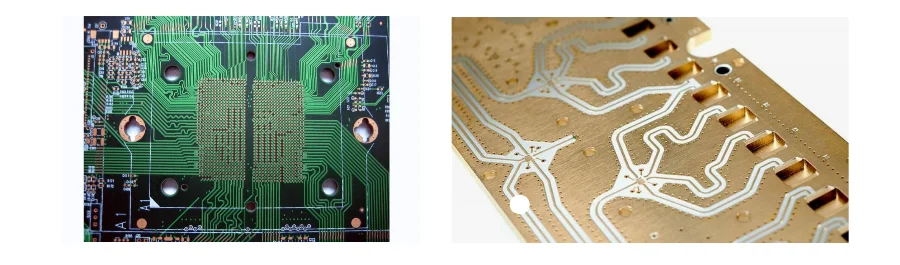

La conception de PCB RF et micro-ondes exige le contrôle d'impédance le plus strict, car même des écarts mineurs peuvent provoquer une perte, une réflexion et une distorsion mesurables.

Intégrité du système 50Ω

L'impédance standard de l'industrie de 50Ω offre le meilleur équilibre entre la gestion de puissance et l'atténuation. Atteindre cela de manière cohérente nécessite un contrôle précis des dimensions des traces, des propriétés diélectriques et des tolérances de fabrication. Nos processus maintiennent une précision de ±2Ω sur des empilements variés, garantissant un transfert de puissance maximal et une fidélité du signal.

Topologies de ligne de transmission optimisées

Les géométries RF courantes incluent microstrip, stripline et guide d'ondes coplanaire :

- Microstrip – Simplifie l'accès et le réglage des composants.

- Stripline – Offre une isolation supérieure dans les structures multicouches.

- Guide d'ondes coplanaire – Fournit une impédance stable avec des références de masse adjacentes.

Transitions de via contrôlées

Les changements de couche introduisent des discontinuités inductives et capacitives qui dégradent les performances RF. Nous utilisons la modélisation d'impédance, l'élimination des souches par perçage arrière et une géométrie optimisée des pastilles/vias pour minimiser la perte d'insertion et les réflexions.

Interfaces de connecteur de précision

De la trace PCB à l'interface coaxiale, la continuité d'impédance est critique. Notre ingénierie d'empreinte de connecteur garantit une impédance adaptée, des parasites minimaux et une robustesse mécanique pour des performances haute fréquence reproductibles.

HILPCB — Solutions de PCB à impédance contrôlée de précision

1. Notre cœur de métier

Nous sommes spécialisés dans la fabrication de PCB à impédance contrôlée haute fréquence, haute vitesse et multicouches complexes, offrant un processus entièrement intégré depuis la vérification précoce de la conception jusqu'à la production de masse. Notre expertise couvre les systèmes RF et micro-ondes avancés, les interconnexions numériques haute vitesse et les empilements multicouches denses avec des tolérances d'impédance serrées. Chaque carte que nous produisons est conçue pour atteindre des valeurs d'impédance cibles avec une stabilité à long terme prouvée, même dans les conditions de fonctionnement les plus exigeantes.

2. Nos capacités

- Réflectométrie dans le domaine temporel (DC–40 GHz) — Localisation des écarts d'impédance localisés avec une étalonnage traçable aux normes nationales.

- Analyse des paramètres S par analyseur de réseau vectoriel — Validation de la perte d'insertion, de la perte de retour et de la stabilité d'impédance sur de larges plages de fréquences.

- Coupons de test adaptés à la production — Reproduction des empilements et géométries de trace réels pour garantir des données de performance fidèles à la production.

- Assemblage SMT de haute précision — Placement de composants au niveau micron pour une intégrité du signal haute fréquence optimale.

- Technologie PCB rigide-flexible — Extension du contrôle d'impédance précis dans des assemblages tridimensionnels complexes.

3. Pourquoi choisir HILPCB

- Contrôle qualité de bout en bout — Tous les processus, de la sélection des matériaux à l'assemblage final, sont gérés en interne pour une supervision complète.

- Prototypage rapide jusqu'à la production en volume — Mise à l'échelle flexible sans compromettre la précision ou la cohérence.

- Expertise industrielle avérée — Livraison réussie de solutions pour les télécommunications, l'aérospatiale, les dispositifs médicaux et les applications de calcul haute performance.

Du premier prototype à la production à grande échelle, nous garantissons que vos conceptions haute vitesse atteignent des cibles d'impédance précises — de manière cohérente, fiable et sans itérations coûteuses. Notre équipe d'ingénieurs est prête à vous aider à transformer des exigences complexes en solutions manufacturables et hautes performances.

Foire aux questions

Q : Quelle tolérance d'impédance pouvez-vous atteindre en production ? Nous atteignons régulièrement une tolérance d'impédance de ±5 % pour les applications standard, avec une capacité de ±2Ω pour les applications RF critiques grâce à un contrôle de processus avancé et une sélection de matériaux premium.

Q : Comment validez-vous le contrôle d'impédance pendant la fabrication ? Chaque panneau de production inclut des coupons de test d'impédance mesurés à l'aide d'équipements TDR étalonnés, avec une documentation complète fournie pour la traçabilité et l'assurance qualité.

Q : L'impédance peut-elle être contrôlée sur les PCB flexibles ? Oui, les conceptions de PCB flexibles peuvent atteindre une impédance contrôlée en utilisant des matériaux diélectriques flexibles spécialisés et un contrôle précis de la géométrie des conducteurs.

Q : Quel est l'impact de la température sur la stabilité d'impédance ? La sélection des matériaux affecte significativement la stabilité thermique. Le FR4 standard montre un changement d'impédance d'environ 3 % sur les plages de température automobile, tandis que les matériaux spécialisés offrent une meilleure stabilité pour les applications critiques.

Q : À quel moment les exigences d'impédance doivent-elles être établies ? Les exigences d'impédance doivent être définies lors de la conception initiale de l'empilement pour garantir des solutions manufacturables et éviter des révisions de conception coûteuses.

Q : Quelles méthodes de test valident la précision de l'impédance ? Nous utilisons à la fois des mesures TDR et des analyseurs de réseau sur des coupons de test de production pour valider les performances d'impédance et caractériser la réponse en fréquence sur votre bande passante de fonctionnement.