Un seul défaut manqué en production génère des coûts exponentiels. Trouver un pont de soudure pendant l'assemblage coûte 2 $. Le trouver après l'application du vernis de protection coûte 20 $. Le trouver sur le terrain coûte 200 $ et plus en garantie, retours et dommages à la réputation. Une inspection appropriée détecte les problèmes au bon stade, avant que les coûts ne se multiplient.

Mais toutes les méthodes d'inspection ne conviennent pas à toutes les situations. Comprendre quelles inspections préviennent les problèmes par rapport à celles qui gaspillent de l'argent aide à optimiser votre stratégie qualité sans dépenser excessivement dans des procédures inutiles.

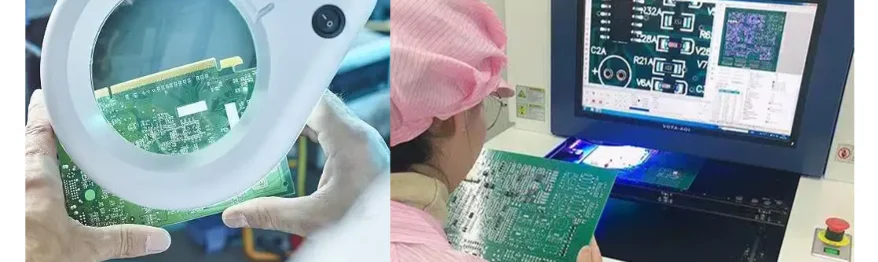

Quand l'Inspection Manuelle Compte Encore (et Quand Elle Ne Compte Pas)

Les systèmes d'inspection automatisés détectent de manière fiable 95 % des défauts. Les 5 % restants sont souvent trouvés par des inspecteurs humains expérimentés qui remarquent des problèmes subtils que les machines manquent. Mais l'inspection manuelle présente de sérieuses limitations qui la rendent inadaptée comme méthode d'inspection unique pour la production en volume.

Ce que l'Inspection Manuelle Détecte

Les inspecteurs formés sous magnification identifient :

- Les dommages mécaniques aux cartes ou composants affectant le montage dans le boîtier

- Le mauvais alignement subtil des composants qui pourrait ne pas violer les seuils automatisés mais indique une dérive de processus

- Les problèmes de contamination (résidus de flux, dommages de manipulation, matériaux étrangers)

- Les défauts cosmétiques affectant la perception du client

- Les problèmes spécifiques au contexte nécessitant un jugement que les systèmes automatisés n'ont pas

Vitesse d'inspection : 2-5 minutes par carte avec un inspecteur expérimenté. La qualité dépend fortement de la formation, de la fatigue et de la cohérence de l'inspecteur.

La Réalité de l'Inspection Manuelle

Des problèmes émergent lors des longues séries de production :

- La fatigue de l'inspecteur entraîne une augmentation des taux d'erreur après 4-6 heures

- La cohérence varie entre les inspecteurs et les équipes

- Impossibilité de voir les joints cachés sous les composants

- Des critères subjectifs entraînent des différences d'interprétation

- La documentation limitée aux notes de l'inspecteur versus la capture d'image automatisée

L'inspection manuelle fonctionne comme méthode principale uniquement pour les petits lots de moins de 50 cartes. La production en volume nécessite une inspection automatisée avec l'inspection manuelle comme complément pour attraper ce que l'automatisation manque.

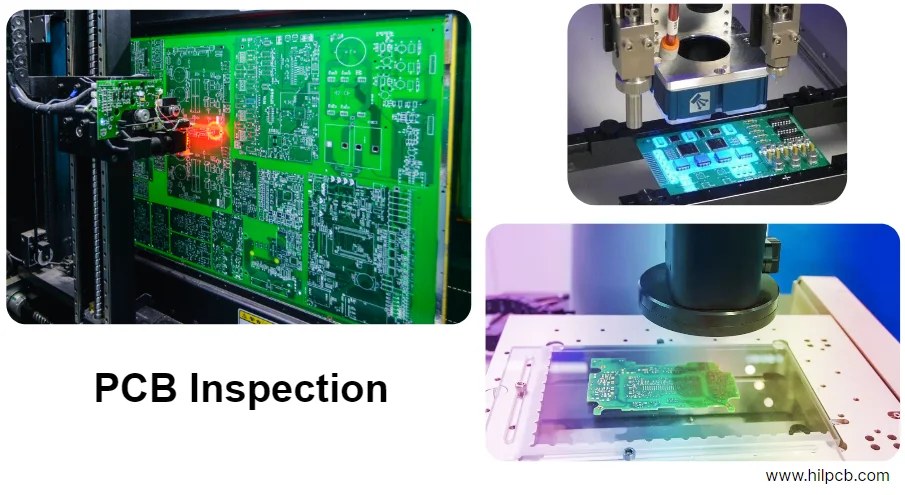

Inspection Optique Automatisée : Ce qu'Elle Attrape Réellement

Les systèmes AOI utilisent des caméras haute résolution pour capturer des images de cartes et les comparer à des références de carte "golden" ou aux bases de données de conception. Mais "l'inspection AOI à 100%" ne garantit pas des cartes parfaites - comprendre ce que l'AOI attrape versus ce qu'elle manque aide à fixer des attentes réalistes.

Défauts de Soudure que l'AOI Détecte de Manière Fiable

- Soudure insuffisante : Le joint semble affamé, remonte la patte du composant au lieu de former un bon filet

- Excès de soudure : Les billes de soudure ou connexions semblent surdimensionnées, pontant potentiellement les pastilles adjacentes

- Ponts de soudure : Court-circuits par la soudure entre broches ou pastilles adjacentes

- Soudure manquante : La pastille apparaît nue sans couverture de soudure

- Problèmes de composants : Composants manquants, polarité inversée, orientation tournée, mauvais composants installés

Les taux de détection dépassent 95 % pour ces types de défauts lorsque le système AOI est correctement programmé et maintenu.

Ce que l'AOI Ne Peut Pas Voir

- Les joints de soudure sous les boîtiers BGA, QFN ou à l'intérieur des connecteurs - nécessite les rayons X

- Les joints froids qui semblent visuellement acceptables mais manquent de liaison intermetallique appropriée

- Les défauts internes dans les cartes multicouches - délaminage, courts-circuits internes, défaillances de via

- La fonctionnalité électrique - valeurs des composants, fonctionnement correct, exécution du firmware

L'AOI complète mais ne remplace pas les tests électriques ou l'inspection par rayons X pour une assurance qualité complète. Notre processus d'assemblage de PCB utilise l'AOI après le refusion comme première détection de défauts, suivi de méthodes de test supplémentaires basées sur la complexité de la carte.

Le Problème des Faux Positifs

Des réglages AOI trop sensibles signalent des cartes acceptables comme défectueuses, ralentissant la production :

- Une légère rotation des composants dans la tolérance déclenche des rejets faux

- La variation normale du filet de soudure est signalée comme insuffisante/excessive

- Les réflexions ou variations d'éclairage créent de fausses détections de ponts

- La warpage de la carte cause des problèmes de mise au point menant à de faux appels

Une programmation AOI appropriée équilibre la sensibilité pour attraper les vrais défauts versus la spécificité pour éviter les faux positifs. La programmation initiale nécessite 2-4 heures par nouvelle conception de carte avec réglage de la sensibilité basé sur les résultats de production réels.

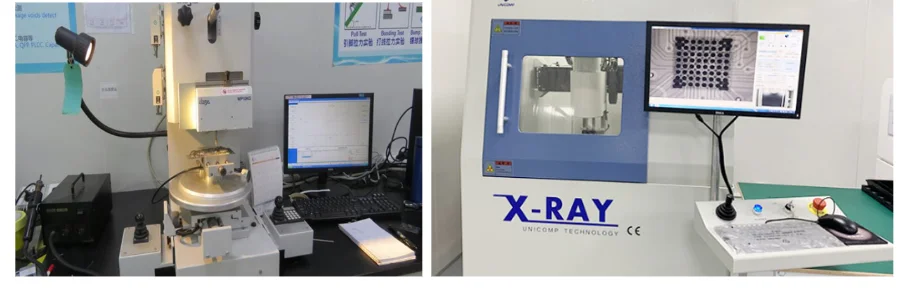

Inspection par Rayons X pour les Joints de Soudure Cachés

Les boîtiers BGA, les plots thermiques QFN et les broches de connecteurs créent des joints de soudure invisibles à l'inspection optique. Les rayons X pénètrent les corps des composants pour imager ces connexions critiques - la seule méthode non destructive pour vérifier la qualité des joints.

Défauts Critiques Révélés par l'Inspection par Rayons X

Analyse des Vides : Les vides de soudure réduisent la fiabilité thermique et mécanique. Les normes IPC spécifient les pourcentages de vides acceptables maximum :

- Billes de soudure individuelles : <25 % de surface de vide acceptable

- Plots thermiques : <15 % de surface de vide pour les dispositifs de puissance

- Applications haute fiabilité : <10 % de surface de vide

Les vides excessifs causent :

- Une extraction de chaleur réduite des plots thermiques conduisant à une surchauffe

- Une faiblesse mécanique augmentant le risque de défaillance sous cyclage thermique

- Une augmentation de la résistance électrique affectant l'alimentation

Détection des Ponts BGA : Les ponts de soudure entre billes adjacentes créent des courts-circuits que l'inspection optique ne peut pas voir. Les rayons X révèlent :

- La présence et la sévérité du pont

- Les emplacements des billes affectées

- L'analyse de la cause racine (soudure excessive, conception de la pastille, problèmes de profil de refusion)

Soudure Insuffisante ou Billes Manquantes : L'affaissement des billes, la non-mouillabilité ou la pénurie de pâte créent des connexions faibles ou manquantes. Les rayons X montrent :

- La qualité individuelle des billes sur l'ensemble du boîtier

- L'uniformité de la hauteur des billes indiquant une refusion correcte

- Le centrage du boîtier sur le motif de pastilles

Quand l'Inspection par Rayons X Devient Obligatoire

Les normes IPC Classe 2 et Classe 3 exigent l'inspection par rayons X pour :

- Tous les boîtiers BGA et packages à matrice similaires

- Les boîtiers QFN avec plots thermiques centraux

- Les composants à terminaison inférieure sans broches visibles

- Les joints de soudure critiques dans les applications haute fiabilité

Notre processus de fabrication de PCB inclut l'inspection par rayons X de tous les composants BGA et à joints cachés avec des rapports détaillés montrant les pourcentages de vides et la qualité des joints pour chaque composant inspecté.

Inspection de Premier Article : Validation Avant la Production en Volume

L'inspection de premier article (FAI) valide minutieusement les premières unités de production avant de s'engager dans la fabrication en volume. Détecte les problèmes de conception ou de processus alors que les corrections restent simples et peu coûteuses.

Ce que Comprend l'Inspection de Premier Article

Vérification Dimensionnelle :

- Dimensions et tolérances du contour de la carte

- Emplacements et diamètres des trous

- Précision du placement des composants

- Alignement des connecteurs et ajustement mécanique

- Conformité globale de l'assemblage aux dessins mécaniques

Vérification Électrique :

- Test de connectivité des nets vérifiant toutes les connexions

- Mesure d'impédance pour les traces à impédance contrôlée

- Analyse de chute de tension de la distribution d'alimentation

- Évaluation de la qualité des signaux haute vitesse

- Test fonctionnel dans des conditions opérationnelles spécifiées

Vérification des Matériaux :

- Confirmation des matériaux spécifiés utilisés (qualité FR4, poids du cuivre, finition de surface)

- Vérification des fabricants de composants et numéros de pièce

- Vérification de la qualité et de la lisibilité de la masque de soudure et de la sérigraphie

- Validation du vernis de protection ou autres finitions protectrices

Validation du Processus :

- Vérification et documentation du profil de refusion

- Évaluation de la qualité de soudure selon les normes IPC-A-610

- Test de propreté pour la contamination

- Évaluation de la qualité d'exécution

Le pack de documentation inclut :

- Rapports d'inspection dimensionnelle avec mesures

- Résultats de tests électriques et formes d'onde

- Certificats matériels et traçabilité

- Paramètres et réglages du processus

- Preuves photographiques des caractéristiques critiques

Comment l'Inspection de Premier Article Empêche les Problèmes de Production

Exemple récent : Le premier article d'un client a révélé un problème d'alignement de connecteur causant un décalage de 0,5 mm. Cela aurait affecté les 5 000 cartes de production. Une correction de conception mise en œuvre avant la production en volume a empêché plus de 15 000 $ de coûts de retouche.

Autre cas : Les tests d'impédance pendant le premier article ont montré 58 ohms contre une cible de 50 ohms. Un ajustement de la séquence des couches a résolu le problème avant l'engagement de production. Sans la vérification du premier article, tout le lot de production aurait nécessité une retouche ou une mise au rebut.

Analyse Microsection pour la Qualité des Vias et PTH

L'analyse microsection coupe les cartes et polit les coupes transversales pour l'examen microscopique des structures internes. Seule méthode pour vérifier la qualité du placage, le remplissage des vias et les connexions couche-à-couche dans les cartes multicouches.

Ce que Révèle l'Analyse Microsection

Qualité du Placage des Vias :

- Uniformité de l'épaisseur du placage de haut en bas

- Couverture dans les vias à haut rapport d'aspect

- Vides ou points minces de placage indiquant des problèmes de processus

- Variation de l'épaisseur du cuivre affectant la fiabilité

Enregistrement des Couches :

- Alignement entre les couches affectant les connexions pastille-à-via

- Uniformité de l'anneau annulaire confirmant la capacité de fabrication

- Capture des pastilles de couches internes assurant des connexions fiables

Qualité des Matériaux :

- Délaminage entre les couches indiquant des problèmes de stratification

- Distribution et couverture de la résine

- Qualité de l'adhésion cuivre-laminé

- Défauts internes non visibles depuis la surface

Emplacements Typiques des Microsections :

- Vias à haut rapport d'aspect (>8:1)

- Vias de signaux critiques dans les conceptions haute vitesse

- Vias thermiques sous les composants de puissance

- Vias aveugles et enterrés dans les cartes HDI

- Zones représentatives pour chaque type de via

L'analyse nécessite typiquement 2-3 jours incluant la préparation des échantillons, le sectionnement, le polissage, l'imagerie et le rapport. Effectuée lors de l'inspection du premier article et périodiquement pendant la production pour une validation continue.

Capacités Complètes d'Inspection de PCB et d'Assurance Qualité

HILPCB fournit une couverture complète d'inspection et de test de PCB sur l'ensemble du processus de production – de la vérification des matières premières à la validation du produit final. Notre système d'inspection prend en charge à la fois la fabrication de PCB nus et l'assemblage de PCB (PCBA), garantissant une qualité constante, une traçabilité complète et la conformité aux normes IPC et ISO.

Gamme Complète des Capacités d'Inspection et de Test de PCB :

- Inspection des Matériaux Entrants (IQC) : Vérification de la feuille de cuivre, du prepreg, du stratifié, de la masque de soudure, de la finition de surface et de la qualité des composants.

- Inspection des Couches Internes : Alignement optique et balayage AOI pour les couches internes avant stratification.

- Inspection du Perçage et du Placage : Précision de la taille des trous, qualité des parois de via, uniformité de l'épaisseur du placage et validation du rapport d'aspect.

- Inspection de la Stratification et de l'Enregistrement : Précision de l'enregistrement couche-à-couche et contrôle de l'écoulement de la résine.

- Inspection de la Gravure et Mesure de la Largeur de Ligne : Vérification de la largeur de piste, de l'espacement et de l'intégrité des conducteurs selon la tolérance de conception.

- Inspection de la Finition de Surface : Contrôle qualité ENIG, HASL, OSP, argent/étain d'immersion pour la couverture, l'épaisseur et l'oxydation.

- Inspection de la Masque de Soudure et de la Sérigraphie : Précision de l'alignement, épaisseur et adhérence.

- Test Électrique (E-test) : Test 100% circuit ouvert/court-circuit, résistance d'isolement et test de claquage haute tension.

- Vérification du Contrôle d'Impédance : Mesure des traces à impédance contrôlée pour les PCB haute vitesse et RF.

- Test de Soudabilité et de Résistance au Pelage : Assure l'adhérence des pastilles et la fiabilité du placage.

- Test de Stress Thermique et T260/T288 : Valide l'endurance thermique des structures multicouches.

- Analyse en Coupe (Microsection) : Évaluation du placage de cuivre, de la qualité des vias et de la cohérence de la structure interne.

- Test de Propreté et de Contamination Ionique : Confirme la pureté de surface pour les applications haute fiabilité.

- Inspection AOI (Pré- et Post-Refusion) : Contrôles optiques automatisés pour le placement des composants, la polarité et l'intégrité des joints de soudure.

- Inspection 3D de la Pâte à Souder (SPI) : Mesure le volume et l'uniformité de la soudure avant refusion.

- Inspection par Rayons X : Détecte les joints de soudure internes sous BGA, QFN et les vides ou ponts multicouches.

- Test Fonctionnel et par Boundary Scan : Assure que les systèmes logiques, de communication et d'alimentation fonctionnent comme conçu.

- Inspection de Premier Article et Finale : Validation dimensionnelle, électrique et visuelle complète avant expédition.

- Test de Fiabilité et Environnementaux : Inclut les chocs thermiques, les vibrations, l'humidité et les tests de cycle de vie pour les industries critiques.

Chaque enregistrement d'inspection est documenté électroniquement avec les données de test correspondantes, les images et la traçabilité des matériaux pour un suivi complet du cycle de vie. Cela garantit que chaque circuit imprimé – qu'il soit rigide, flexible, HDI ou hybride – répond aux normes clients et industrielles les plus exigeantes.

En tant que fabricant de PCB et PCBA, HILPCB fournit des solutions intégrées de fabrication, d'assemblage et d'inspection qui combinent précision, vitesse et fiabilité – aidant les clients à minimiser les risques, réduire le coût total et maintenir l'intégrité du produit du prototype à la production de masse.