Les défaillances sur le terrain coûtent 10 à 50 fois plus cher que la détection des défauts pendant la fabrication. Une seule défaillance détruit la confiance du client, génère des retours sous garantie et endommage la réputation. Mais le sur-test gaspille du temps et de l'argent sur des procédures inutiles. La bonne stratégie de test équilibre exhaustivité et rentabilité en fonction de vos besoins spécifiques.

HILPCB fournit des services de test complets de la validation du prototype à l'assurance qualité en volume de production. Nos recommandations de test correspondent à votre volume de production, la complexité de la carte et les exigences de qualité.

Test à Sonde Mobile vs Test In-Circuit : Lequel Vous Avez Réellement Besoin

La "meilleure" méthode de test électrique dépend entièrement de votre volume de production. Choisir mal et vous gaspillez de l'argent dans des équipements inutiles ou créez des goulots d'étranglement de production avec des temps de test lents.

Test à Sonde Mobile - Le Choix pour les Prototypes et Faibles Volumes

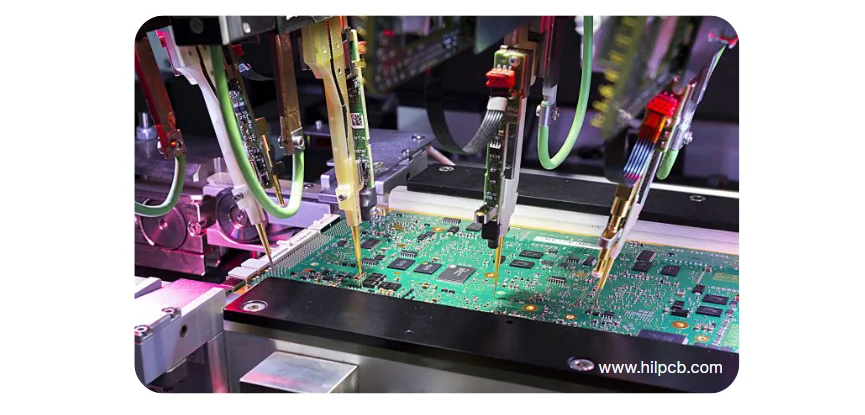

Des sondes mobiles contactent les points de test sous contrôle logiciel, vérifiant la connectivité et la présence des composants sans équipement personnalisé. Parfait pour les quantités de prototype et la production en faible volume où les coûts des équipements ICT ne peuvent être justifiés.

Avantages clés :

- Coût d'équipement nul - programme de test créé à partir des fichiers Gerber en 2-4 heures

- Modifications de conception accommodées instantanément avec de simples mises à jour de programme

- Temps de test typique : 3-8 minutes par carte selon la complexité

- Plage de volume idéale : 5-500 cartes au total

Limitations à comprendre :

- Les temps de test lents créent des goulots d'étranglement en production de volume

- Ne peut pas alimenter les circuits pour tester les composants actifs - vérifie seulement les valeurs passives et la connectivité

- Accès limité sur les cartes denses où les points de test sont bloqués par les composants

Le seuil de rentabilité se produit généralement autour de 500-1000 cartes au total. En dessous de cette quantité, la sonde mobile l'emporte. Au-dessus de cette quantité, l'investissement dans l'équipement ICT est rentabilisé par des temps de test plus rapides.

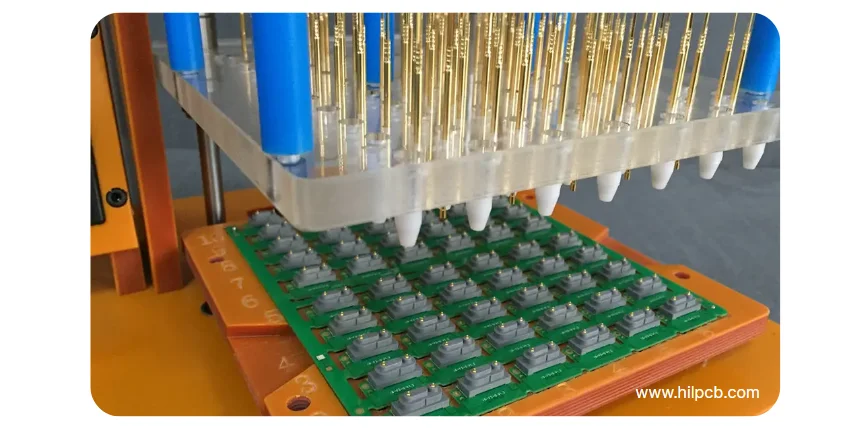

Test In-Circuit - La Norme pour la Production en Volume

Un équipement lit de punaises avec des positions de sonde fixes contacte plusieurs points de test simultanément, complétant le test complet de la carte en 30-90 secondes. Nécessite un équipement personnalisé coûtant 50-15 000 $ selon la taille de la carte et le nombre de broches.

Pourquoi la production en volume utilise ICT :

- Teste les cartes complètes en 30-90 secondes contre 3-8 minutes pour la sonde mobile

- Alimente la carte et teste les valeurs des composants individuels

- Vérifie le placement et l'orientation corrects des composants

- Vérifie les ponts de soudure et les circuits ouverts

- Capacité de diagnostic localise les composants défaillants spécifiques

L'obstacle de l'investissement en équipement :

- Coût initial : 50-15 000 $ par conception de carte

- Développement du programme : 1-2 semaines incluant la conception et le débogage de l'équipement

- Les modifications de conception nécessitent une modification de l'équipement : 100-3 000 $ et 1-2 semaines de retard

- La conception de la carte doit fournir un accès aux points de test pour les réseaux critiques

La production en volume de 1 000+ cartes par an justifie l'investissement ICT. Nos lignes de production d'assemblage PCB utilisent ICT comme standard pour tous les contrats de volume dépassant 500 cartes par an.

Méthodes d'Inspection Visuelle : Quand l'Automatisation Aide et Quand Elle N'Aide Pas

L'inspection visuelle attrape différents types de défauts que les tests électriques. La question n'est pas de savoir s'il faut inspecter mais quelles méthodes d'inspection correspondent à vos exigences et volume.

Inspection Visuelle Manuelle - La Base Requise

Chaque carte reçoit une inspection manuelle indépendamment des systèmes automatisés employés. Des inspecteurs formés examinent les cartes sous magnification vérifiant :

- Composants mal alignés affectant l'ajustement mécanique

- Ponts de soudure court-circuitant les broches adjacentes

- Composants manquants ou erronés

- Cartes ou composants endommagés

- Contamination affectant la fiabilité

Vitesse d'inspection manuelle : 2-5 minutes par carte. Des problèmes de cohérence émergent pendant les longues séries de production avec la fatigue de l'inspecteur. Ne peut pas voir les joints cachés sous les boîtiers BGA ou à l'intérieur des connecteurs.

Fonctionne comme méthode principale pour les quantités de prototype sous 100 cartes. Nécessite un complément avec des méthodes automatisées pour la production en volume pour maintenir la cohérence.

Inspection Optique Automatisée - Efficacité de Production

Des caméras haute résolution capturent des images et comparent à une base de données de référence ou à un modèle de carte standard. L'inspection se termine en 30-90 secondes par carte, permettant l'intégration dans les lignes de production à grand volume.

L'AOI attrape 95 %+ des défauts de soudure :

- Soudure insuffisante ou volume de soudure excessif

- Ponts de soudure entre broches adjacentes

- Billes de soudure sur la surface de la carte

- Effet tombeau (composant debout sur la tranche)

- Déplacement des composants pendant le refusion

Les erreurs de placement des composants sont signalées automatiquement :

- Mauvaises pièces installées

- Composants manquants

- Composants polarisés tournés (diodes, condensateurs électrolytiques, CI)

- Désalignement dépassant les tolérances

Limitations à comprendre :

- Ne peut pas inspecter les joints cachés sous les boîtiers BGA ou à l'intérieur des connecteurs

- La programmation nécessite 2-4 heures par nouvelle conception de carte pour le développement du modèle

- Les faux positifs ralentissent la production lorsque l'AOI marque les cartes acceptables comme défectueuses

Nos lignes de production utilisent l'AOI post-refusion sur toutes les commandes dépassant 100 cartes. Attrape la plupart des défauts d'assemblage tandis que les composants peuvent encore être retravaillés facilement. L'inspection de la pâte à souder pré-refusion empêche les problèmes en attrapant les erreurs de dépôt de pâte avant le placement des composants.

Inspection par Rayons X - Requise pour BGA et Joints Cachés

Les rayons X pénètrent les corps des composants pour imager les joints de soudure sous les boîtiers BGA, les plots thermiques QFN et autres connexions cachées. Seule méthode pour vérifier ces connexions critiques sans test destructif.

Ce que l'inspection par rayons X révèle :

- Pourcentage de vide dans les joints de soudure (critique pour la fiabilité thermique et mécanique)

- Pontage entre billes adjacentes invisible à l'inspection optique

- Soudure insuffisante ou billes manquantes

- Alignement et centrage du boîtier sur les plots

Chaque composant BGA nécessite une inspection par rayons X selon les normes IPC pour les produits de Classe 2 et Classe 3. Notre processus de fabrication PCB inclut les rayons X de tous les composants BGA, QFN et à terminaison inférieure avec des rapports détaillés fournis.

Stratégies de Test Fonctionnel

Les tests électriques et visuels vérifient la qualité de l'assemblage mais ne confirment pas que le produit fonctionne réellement. Le test fonctionnel valide le fonctionnement du système de bout en bout dans des conditions réelles.

Quand le Test Fonctionnel Devient Nécessaire

Les cartes simples avec peu de composants actifs pourraient ne pas avoir besoin de test fonctionnel - les tests électriques suffisent. Les assemblages complexes avec processeurs, mémoire et multiples interfaces nécessitent une validation fonctionnelle pour attraper :

- Problèmes de chargement et d'exécution du firmware

- Fonctionnalité des interfaces de communication

- Calibration et réponse des capteurs

- Séquencement et gestion de l'alimentation

- Interactions au niveau du système que les tests électriques ne peuvent pas vérifier

Processus de Développement de Test Fonctionnel

La conception du dispositif de test s'adapte aux connecteurs et interfaces spécifiques à la carte. Le développement de la procédure de test définit :

- Séquence et temporisation de mise sous tension

- Exercice des interfaces (USB, Ethernet, série, etc.)

- Critères de passage/échec pour chaque élément fonctionnel

- Objectifs de temps de test pour le débit de production

- Exigences de journalisation des données et de traçabilité

Le développement de test nécessite typiquement 2-4 semaines incluant la fabrication du dispositif, le développement logiciel et la validation de la procédure. Investissement initial de 3 000-10 000 $ selon la complexité, justifié pour des volumes de production dépassant 500 cartes annuellement.

Test par Boundary Scan

Les conceptions numériques complexes avec processeurs et FPGA incluent souvent la capacité JTAG boundary scan. Permet de tester des puces complexes sans accès physique à toutes les broches. Nécessite une conception pour le test pendant la phase de mise en plan.

Avantages du boundary scan :

- Teste la fonctionnalité interne des puces sans points de test externes

- Valide les interconnexions entre les appareils compatibles JTAG

- Programme et vérifie le contenu de la mémoire flash

- Aucun dispositif personnalisé requis au-delà de l'accès au connecteur JTAG

Fonctionne comme complément à d'autres méthodes de test, pas comme remplacement complet. Meilleur pour les conceptions numériques haute densité où l'accès au test traditionnel est limité.

Sélection de la Stratégie de Test Basée sur le Volume de Production

L'adéquation des méthodes de test au volume de production empêche à la fois le sous-test et le sur-test gaspilleur. Nos recommandations basées sur des milliers de conceptions :

Quantités de Prototype (5-50 cartes)

- Inspection visuelle manuelle

- Test électrique à sonde mobile

- Test fonctionnel au besoin pour validation

Coût total de test par carte : 15-35 $ selon la complexité. Aucun investissement en équipement requis.

Production en Faible Volume (50-500 cartes)

- Inspection visuelle manuelle

- Test électrique à sonde mobile

- Test fonctionnel pour les conceptions complexes

Temps de test par carte : 5-10 minutes au total. Convient pour des lots jusqu'à 100 cartes mensuellement sans créer de goulots d'étranglement.

Production en Volume Moyen (500-5000 cartes annuellement)

- Inspection optique automatisée

- Test in-circuit avec équipement personnalisé

- Test fonctionnel pour les assemblages complexes

- Inspection par rayons X pour les composants BGA

Investissements en équipement de 50-20 000 $ au total amortis sur le volume de production. Le temps de test réduit à 2-4 minutes par carte, permettant un débit plus élevé.

Production en Haut Volume (5000+ cartes annuellement)

- Inspection et tests entièrement automatisés

- Surveillance du contrôle statistique des processus

- Tests destructifs périodiques pour validation continue

- Tests fonctionnels automatisés avec équipements personnalisés

Stratégie de test complète optimisée pour le débit et le coût. Nos lignes d'assemblage PCB gèrent la production en volume avec des tests intégrés assurant une qualité constante.

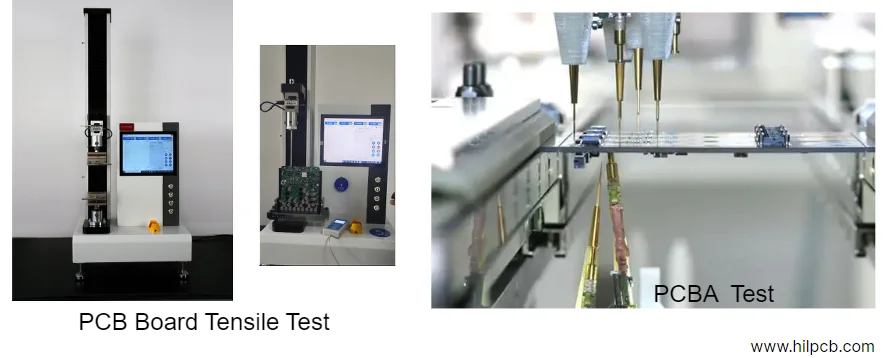

Documentation Qualité et Traçabilité

Une documentation complète est essentielle pour un test PCB efficace, que ce soit pour les cartes nues ou les assemblages. Chez HILPCB, chaque PCB subit une inspection et des tests entièrement traçables, assurant la fiabilité électrique et la cohérence de fabrication.

Chaque Rapport de Test PCB Inclut :

- Résultats de test de continuité et d'isolation électrique avec détails de passage/échec

- Enregistrements d'inspection visuelle et microscopique montrant la qualité de surface et les défauts corrigés

- Images aux rayons X (pour les PCB multicouches) vérifiant l'intégrité des vias et l'alignement des couches internes

- Données de test fonctionnel pour les PCB finis le cas échéant

- Traçabilité des lots de matériaux et de processus pour les stratifiés, la feuille de cuivre et les finitions de surface

Tous les rapports sont livrés électroniquement avec chaque expédition et stockés en toute sécurité pour référence à long terme, soutenant la vérification de la garantie et l'analyse des causes racines en cas de besoin.

Contrôle des Processus et Amélioration Continue

Dans la fabrication de PCB, HILPCB emploie le Contrôle Statistique des Processus (SPC) pour détecter les écarts avant que les défauts ne se produisent. Les paramètres surveillés en continu incluent :

- L'enregistrement des couches internes et la précision de perçage

- L'épaisseur et l'uniformité de la placage de cuivre

- Les courbes de température et de pression de laminage

- Les rendements des tests électriques et les modèles de défaillance récurrents

L'analyse de ces données permet un raffinement continu des processus, des rendements plus élevés et des performances de carte plus cohérentes.

De la validation du prototype à la fabrication de PCB en grand volume, le système de test et de documentation de HILPCB assure une qualité mesurable, une traçabilité complète et une fiabilité à long terme pour chaque carte de circuit livrée.