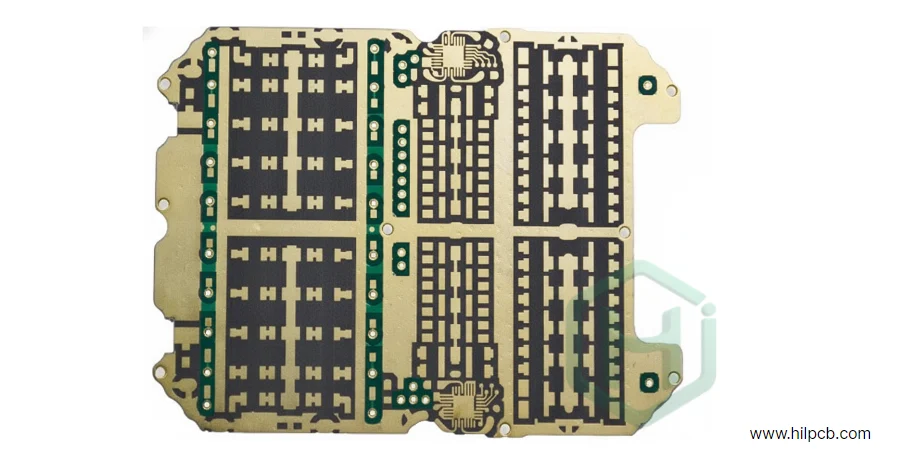

Dans le monde de l'électronique haute fréquence, l'intégrité du signal est primordiale. Pour les systèmes RF, micro-ondes et 5G où chaque fraction de décibel compte, les circuits imprimés PTFE sont la pierre angulaire incontestée. Chez HILPCB, nous sommes spécialisés dans la fabrication et l'assemblage de cartes PTFE hautes performances, garantissant une impédance constante, une atténuation du signal minimale et une stabilité dimensionnelle précise du prototype à la production.

- Pourquoi choisir le PTFE pour les circuits haute fréquence ?

- Propriétés électriques clés définissant les performances du PTFE

- Où sont utilisés les circuits imprimés PTFE ? Applications RF et micro-ondes clés

- Maîtriser la fabrication du PTFE : Comment nous surmontons les principaux défis de fabrication

- Directives de conception critiques pour les PCB PTFE hautes performances

- Garantir les performances : Notre protocole rigoureux de tests et d'assurance qualité

Pourquoi choisir le PTFE pour les circuits haute fréquence ? {#why-choose-ptfe}

Un circuit imprimé PTFE est un circuit imprimé construit sur un fluoropolymère haute performance réputé pour sa stabilité exceptionnelle aux hautes fréquences. Contrairement aux matériaux standards à base d'époxy comme le FR-4, le PTFE offre une constante diélectrique ultra-faible et remarquablement stable, typiquement comprise entre 2,0 et 2,6. Cette stabilité est maintenue sur une vaste plage de fréquences et de températures de fonctionnement, ce qui est absolument essentiel pour préserver l'intégrité du signal dans les circuits micro-ondes sensibles.

Pour améliorer ses propriétés mécaniques, le PTFE est souvent renforcé avec de la fibre de verre tissée ou des charges céramiques. Cela crée un substrat robuste qui combine la pureté électrique du PTFE avec la durabilité physique nécessaire pour les applications réelles.

Propriétés électriques clés définissant les performances du PTFE {#electrical-properties}

La supériorité du PTFE pour les applications haute fréquence est définie par ces propriétés critiques du matériau :

| Propriété | Plage typique | Importance pour votre circuit |

|---|---|---|

| Constante diélectrique | 2.0 - 2.6 | Une Dk faible et stable permet une propagation plus rapide du signal et facilite le contrôle précis de l'impédance. |

| Facteur de dissipation | 0.0009 - 0.002 | Cette valeur ultra-faible signifie une énergie de signal minimale perdue sous forme de chaleur, garantissant que la puissance maximale du signal atteint sa destination. |

| Conductivité thermique | 0.25 - 0.6 W/m·K | Aide à dissiper la chaleur des composants actifs, améliorant la fiabilité du système. |

| Absorption d'humidité | <0.02% | Pratiquement imperméable à l'humidité, garantissant que les propriétés diélectriques restent stables dans tout environnement. |

| CTE axe Z | 120-250 ppm/°C | Contrôlé avec des charges pour améliorer la fiabilité à long terme des trous métallisés. |

Où sont utilisés les circuits imprimés PTFE ? Applications RF et micro-ondes clés {#applications}

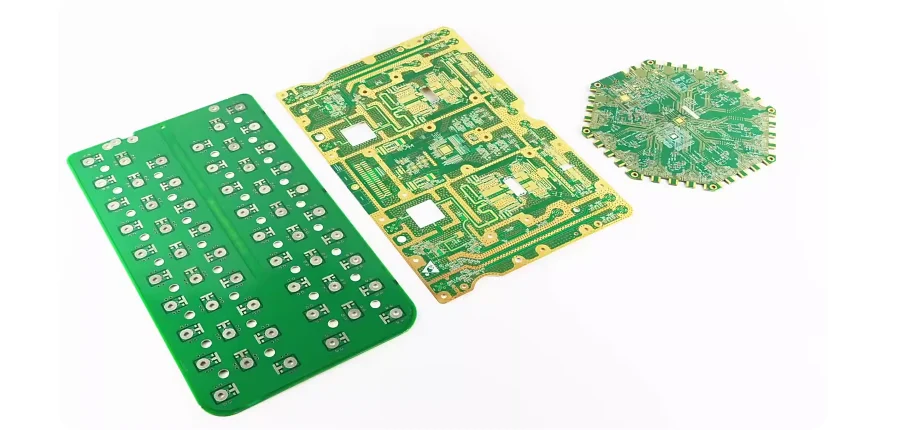

Les cartes PTFE sont indispensables dans les systèmes où la précision du signal, la stabilité de phase et des pertes minimales sont non négociables. Les applications clés incluent :

- Stations de base 5G et modules antennaires

- Systèmes radar automobile

- Charges utiles de communication satellitaires et aérospatiales

- Amplificateurs faible bruit et filtres RF

- Équipements de test et de mesure de haute précision

Pour approfondir les sujets connexes, consultez nos guides sur les PCB PTFE haute fréquence et les PCB PTFE pour satellites.

Maîtriser la fabrication du PTFE : Comment nous surmontons les principaux défis de fabrication {#mastering-fabrication}

Les propriétés mêmes qui rendent le PTFE électriquement supérieur le rendent également notoirement difficile à fabriquer. Chez HILPCB, nous avons affiné nos processus pour transformer ces défis en produits fiables et à haut rendement.

Défi 1 : Mauvaise adhérence du cuivre

Le problème : Le PTFE est chimiquement inerte avec une très faible énergie de surface - c'est le même matériau utilisé dans les revêtements antiadhésifs. Cela rend extrêmement difficile l'obtention d'une liaison forte et fiable avec la feuille de cuivre. Notre solution : Nous employons un processus de préparation de surface spécialisé. En utilisant une activation plasma ou une gravure chimique au naphtalène sodique, nous modifions la structure moléculaire de la surface du PTFE, créant des sites de liaison actifs. Cela permet une liaison chimique puissante avec le cuivre, assurant une excellente résistance au pelage qui résiste aux contraintes thermiques et mécaniques.

Défi 2 : Usinage d'un matériau mou

Le problème : Le PTFE est un matériau mou. Pendant le perçage, il peut facilement se déformer, entraînant des bavures, un enrobage et une délaminage. Cela compromet la qualité du trou métallisé. Notre solution : Nous utilisons des paramètres de perçage personnalisés avec des forets exceptionnellement tranchants et revêtus de diamant pour assurer une coupe nette. Pour les microvias et les conceptions haute densité, nous utilisons le perçage laser, qui ablate le matériau avec une énergie focalisée pour créer un trou parfaitement propre et précis, fournissant une surface idéale pour la métallisation.

Défi 3 : Forte dilatation thermique

Le problème : Le PTFE pur se dilate et se contracte avec les changements de température beaucoup plus que le cuivre. Dans une carte multicouche, cette inadéquation du CTE exerce une contrainte immense sur les vias métallisés, pouvant entraîner des fissures et des défaillances de connexion au fil du temps. Notre solution : Nous gérons cela de deux manières. Premièrement, notre processus de stratification utilise des rampes de température et des pressions soigneusement contrôlées dans une presse à vide pour minimiser les contraintes internes. Deuxièmement, nous travaillons avec les clients pendant la phase de conception du PCB RF pour recommander des matériaux PTFE chargés de céramique. Ces charges réduisent considérablement le CTE, le rapprochant de celui du cuivre et assurant une fiabilité à long terme exceptionnelle.

Défi 4 : Métallisation des trous

Le problème : Même après traitement, la nature lisse de la paroi du trou en PTFE peut rendre difficile l'adhérence uniforme de la couche de germination de cuivre chimique initiale, ce qui peut compromettre la couche de cuivre électrolytique finale. Notre solution : Nous utilisons une chimie et un processus de cuivre chimique propriétaires optimisés spécifiquement pour le PTFE. Cela assure une couche de germination dense et uniforme. Pendant l'électrodéposition, nous contrôlons précisément la densité de courant et la chimie de la solution pour garantir un cylindre de cuivre lisse et uniforme dans le via, exempt de défauts.

Directives de conception critiques pour les PCB PTFE hautes performances {#design-guidelines}

Concevoir un PCB haute fréquence basé sur le PTFE nécessite un contrôle précis de chaque paramètre électrique et mécanique. De petites variations de géométrie ou de matériaux peuvent affecter significativement la phase, l'impédance et les pertes du signal. Voici les directives critiques pour assurer des performances optimales, une fabricabilité et une fiabilité à long terme.

1. Contrôle d'impédance et intégrité du signal

- Géométrie des traces : La largeur, l'épaisseur et l'espacement des traces de signal doivent être strictement contrôlés. Une déviation de seulement ±0,05 mm peut modifier l'impédance au-delà des limites acceptables.

- Épaisseur diélectrique : Maintenez une épaisseur diélectrique uniforme sur toutes les couches. Les variations d'épaisseur du noyau ou du prepreg provoquent des discontinuités d'impédance.

- Rugosité de surface du cuivre : Choisissez du cuivre recuit laminé ou du cuivre à faible profil pour les couches haute fréquence. Les surfaces de cuivre lisses minimisent les pertes par conducteur et améliorent la stabilité de phase du signal.

- Conception basée sur des modèles : Utilisez un solveur de champ 2D ou une simulation EM pour modéliser l'impédance dans les conditions réelles de stack-up et de placage.

- Plans de référence : Assurez des chemins de retour à la masse continus sous les traces haute vitesse ou RF. Les lacunes ou fentes dans les plans de masse doivent être strictement évitées pour empêcher la conversion de mode et les EMI.

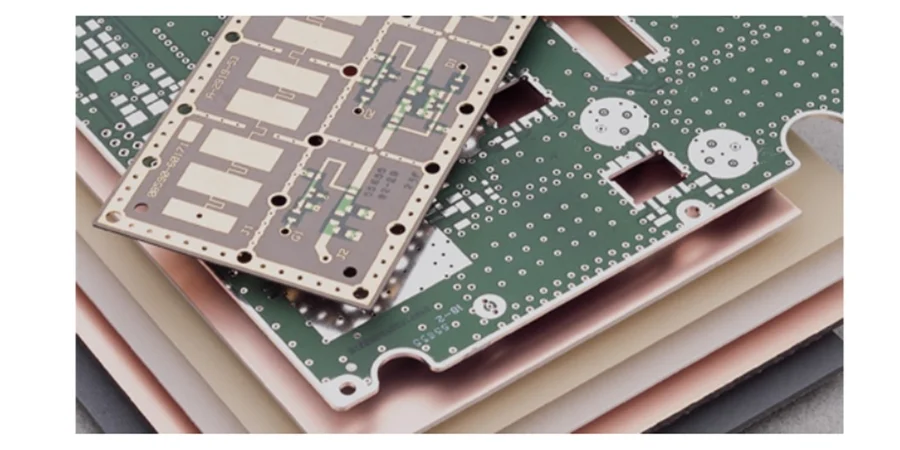

2. Stratégies de stack-up hybride

- Équilibre coût/performance : Les cartes entièrement en PTFE offrent les meilleures performances mais à un coût plus élevé. Une structure hybride - PTFE pour les couches RF et FR-4 ou matériaux hydrocarbonés-céramiques pour les couches basse fréquence ou numériques - est souvent optimale.

- Adaptation de la dilatation thermique : Lors du mélange de matériaux, sélectionnez des prepregs avec des coefficients de dilatation thermique compatibles pour éviter la délaminage ou la fissuration des vias pendant les cycles thermiques.

- Processus de stratification : Les cartes hybrides nécessitent un séquençage de stratification, un contrôle de la pression et de la température minutieux. Consultez toujours la fiche technique du fabricant du matériau pour les profils de stratification spécifiques aux composites à base de PTFE.

3. Conception des vias et des transitions

- Moignons de via : Évitez ou contre-percez les moignons sur les lignes de transmission haute fréquence pour minimiser la réflexion du signal.

- Métallisation des vias : Assurez une épaisseur de cuivre suffisante et un placage uniforme, car la faible adhérence du PTFE peut compromettre la fiabilité des vias.

- Transition via-vers-trace : Effilez la jonction pad-trace ou utilisez une optimisation de l'espace anti-pad pour minimiser les discontinuités d'impédance.

- Vias de mise à la terre : Implémentez des clôtures de vias ou un piquage de vias le long des traces RF pour une impédance contrôlée et un blindage EMI.

4. Choix des feuilles de cuivre et des conducteurs

- Sélection du type : Pour les fréquences supérieures à 10 GHz, utilisez du cuivre à très faible profil ou du cuivre recuit laminé pour réduire les pertes par insertion.

- Épaisseur : Les valeurs typiques sont ½ oz ou 1 oz. Un cuivre plus épais augmente les pertes par conducteur et affecte le contrôle d'impédance.

- Considérations de placage : Maintenez un placage uniforme dans les régions à haute densité pour éviter les inadéquations d'impédance entre les zones plaquées et non plaquées.

5. Finitions de surface pour la compatibilité RF

- Finitions préférées :

- ENIG : Stable et soudable ; ajoute une rugosité de surface minimale, convient à la plupart des circuits RF.

- ENEPIG : Offre une supériorité pour le bonding et une résistance à l'oxydation.

- Argent immersion : Excellente conductivité et planéité ; idéal pour les lignes haute fréquence mais nécessite une manipulation soigneuse pour éviter le ternissement.

- Éviter HASL : La nivellation à l'air chaud crée une topographie de surface irrégulière et une épaisseur variable qui perturbent le contrôle d'impédance.

6. Mise à la terre, blindage et pratiques de placement

- Intégrité du plan de masse : Utilisez des plans solides et ininterrompus pour les courants de retour. Cousez les masses avec des vias autour des chemins de signal pour empêcher le rayonnement et la diaphonie.

- Placement des composants : Placez les composants RF sensibles près des connecteurs et minimisez la longueur des traces. Isolez les circuits d'alimentation des chemins de signal.

- Coudes de trace : Utilisez des courbes douces ou des coudes biseautés au lieu de virages à 90° nets pour réduire la réflexion du signal.

7. Gestion thermique

- Conductivité du matériau : Le PTFE a une faible conductivité thermique. Lorsque possible, utilisez des vias thermiques, des plans de cuivre ou des noyaux métalliques intégrés pour la dissipation de chaleur.

- Espacement des composants : Maintenez un espacement adéquat autour des amplificateurs de puissance ou des oscillateurs pour éviter l'échauffement localisé et le décalage de fréquence.

8. Manipulation des matériaux et compatibilité des processus

- Perçage et routage : Le PTFE est mou et élastique ; utilisez des outils tranchants et diamantés et des vitesses d'avance optimisées pour éviter les bavures et l'enrobage.

- Préparation de surface : La gravure chimique ou le traitement plasma avant le placage de cuivre améliore l'adhérence.

- Conditions de stockage : Le PTFE n'absorbe presque pas l'humidité, mais les matériaux hybrides peuvent le faire - stockez et pré-cuisez avant la stratification ou le soudage par refusion.

Le suivi de ces directives garantit que vos circuits imprimés PTFE atteignent une impédance constante, de faibles pertes et une fiabilité à long terme même aux fréquences millimétriques. Combinés à une simulation rigoureuse, une fabrication contrôlée et un assemblage de précision, ils forment l'épine dorsale des systèmes RF et micro-ondes avancés.

Garantir les performances : Notre protocole rigoureux de tests et d'assurance qualité {#quality-assurance}

Pour garantir que chaque circuit imprimé PTFE répond à ses spécifications de performance, HILPCB met en œuvre un protocole de test multi-niveaux :

- Inspection optique automatisée : Vérifie la géométrie des traces et la précision d'inscription.

- Test d'impédance et de paramètres S : Nous utilisons un analyseur de réseau pour confirmer les performances de la ligne de transmission et l'intégrité du signal.

- Analyse par microsection : Nous réalisons des coupes transversales physiques de coupons de test pour évaluer la qualité du placage et la liaison intercouches.

- Cyclage thermique : Simule les conditions réelles de fonctionnement pour valider la fiabilité pour les applications exigeantes aérospatiales et automobiles.

Cette approche rigoureuse est au cœur de notre processus de fabrication de PCB PTFE, vous assurant de recevoir un produit digne de confiance.