La conception de PCB RF nécessite une approche fondamentalement différente par rapport aux circuits numériques traditionnels. À des fréquences supérieures à 1 GHz, chaque trace devient une ligne de transmission, et les règles de conception conventionnelles ne s'appliquent plus. Chez Highleap PCB Factory, nous avons affiné notre méthodologie de conception RF pendant plus de 15 ans, aidant les ingénieurs à naviguer dans les complexités de la mise en œuvre de circuits haute fréquence.

La différence entre succès et échec dans la conception RF réside souvent dans la compréhension du comportement des champs électromagnétiques à haute fréquence. Les longueurs d'onde des signaux deviennent comparables aux dimensions des PCB, rendant chaque décision de conception critique pour les performances.

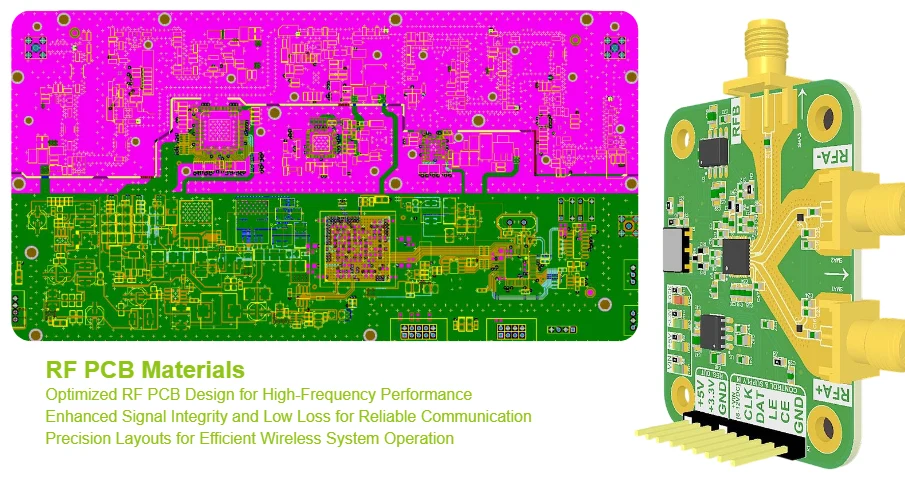

Comprendre les Fondamentaux de la Conception RF

Le comportement des circuits RF change radicalement avec l'augmentation de la fréquence. À 1 GHz, la longueur d'onde dans le FR4 est d'environ 100mm – encore gérable avec une conception minutieuse. Mais à 10 GHz, cette longueur d'onde se réduit à seulement 15mm, rendant les sections quart d'onde longues de seulement 3,75mm.

Cet effet d'échelle signifie que les caractéristiques traditionnelles des PCB comme les vias, les courbes et les pastilles de composants créent des discontinuités électromagnétiques significatives. Ce qui apparaît comme une simple connexion en courant continu devient un transformateur d'impédance complexe aux fréquences RF.

Phénomènes RF clés :

- Effet de peau : Le courant se concentre à la surface des conducteurs, augmentant la résistance

- Pertes diélectriques : Les matériaux PCB absorbent l'énergie RF, atténuant les signaux

- Couplage électromagnétique : Les traces adjacentes interagissent via des champs électriques et magnétiques

- Ground Bounce : Les courants haute fréquence créent des variations de tension sur les plans de masse

La solution consiste à traiter chaque trace PCB comme une ligne de transmission contrôlée avec une impédance caractéristique soigneusement gérée, typiquement 50 ohms pour les signaux single-ended ou 100 ohms pour les paires différentielles.

Techniques de Layout Critiques pour la Réussite RF

Priorités de Layout RF

Intégrité du signal

Maintenir une impédance contrôlée tout au long du trajet du signal pour des réflexions minimales et des performances optimales.

Gestion de la masse

Établir des chemins de retour continus pour les courants RF afin d'éviter la dégradation du signal et le bruit.

Contrôle EMI

Mettre en œuvre des stratégies pour minimiser les interférences électromagnétiques, garantissant une qualité de signal fiable.

Gestion thermique

Assurer une dissipation thermique efficace par un placement approprié des composants et des vias thermiques pour prévenir la surchauffe.

Optimisation de l'empilement des couches

Positionner les signaux RF critiques sur les couches externes pour un accès direct aux plans de masse, assurant un meilleur contrôle du champ.

Distribution d'alimentation

Concevoir un réseau de distribution d'alimentation à faible impédance avec des condensateurs pour un découplage efficace et un stockage d'énergie.

Le layout RF commence par une conception intelligente de l'empilement des couches. Positionnez vos signaux RF les plus critiques sur les couches externes où ils ont un accès direct aux plans de masse. Cette configuration offre le meilleur contrôle du champ et des caractéristiques d'impédance les plus prévisibles.

Règles de layout essentielles :

Routage des traces : Gardez les traces RF aussi courtes que possible et utilisez des courbes douces au lieu d'angles droits à 90 degrés. Les virages brusques créent des discontinuités d'impédance qui réfléchissent l'énergie vers la source.

Placement des composants : Positionnez les composants RF critiques pour minimiser les longueurs d'interconnexion. L'objectif est de maintenir l'intégrité du signal tout en fournissant une isolation adéquate entre différents blocs de circuit.

Stratégie des vias : Chaque via introduit une inductance et une capacité parasites. Utilisez le nombre minimal de vias possible dans les chemins de signaux critiques, et lorsque des vias sont nécessaires, optimisez leur taille et supprimez les longueurs inutilisées par perçage arrière.

Points de masse : Implémentez des vias de masse réguliers tous les quarts de longueur d'onde le long des traces RF. Cela garantit que le chemin de retour du courant suit de près le chemin du signal, minimisant la surface de boucle et le rayonnement électromagnétique.

Stratégie de sélection des matériaux

Le choix du matériau du substrat PCB impacte directement les performances RF, le coût et la fabricabilité. Le FR4 standard fonctionne bien jusqu'à environ 1 GHz, mais les fréquences plus élevées nécessitent des matériaux PCB RF spécialisés avec des propriétés diélectriques contrôlées. Le Rogers RO4350B représente la norme industrielle pour la plupart des applications RF, offrant un bon équilibre entre performance, coût et fabricabilité. Avec une constante diélectrique de 3.38 et une tangente de perte de 0.0037, il gère des fréquences allant jusqu'à 77 GHz tout en restant compatible avec les équipements standards de fabrication de PCB.

Pour les applications nécessitant des pertes ultra-faibles, le Rogers RO3003 offre des performances exceptionnelles avec une tangente de perte de seulement 0.0013. Ce matériau s'avère essentiel pour les oscillateurs de précision, les amplificateurs à faible bruit et les équipements de mesure où la pureté du signal est primordiale.

L'optimisation des coûts devient critique en production de masse. Plutôt que d'utiliser des matériaux RF coûteux sur l'ensemble du PCB, envisagez une approche hybride. Utilisez des matériaux premium uniquement pour les couches RF critiques tout en employant des matériaux standards pour les couches d'alimentation, de masse et de contrôle numérique. Cette stratégie peut réduire les coûts des matériaux de 40 à 60% sans compromettre les performances RF.

Mise en œuvre du contrôle d'impédance

L'impédance contrôlée constitue l'épine dorsale d'une conception RF réussie. Lorsque l'impédance caractéristique correspond à l'impédance du système (typiquement 50 ohms), le transfert de puissance maximal s'effectue de la source à la charge avec des réflexions minimales.

Atteindre un contrôle précis de l'impédance nécessite une attention particulière à la géométrie des traces, à l'épaisseur du diélectrique et aux tolérances de fabrication. Les outils modernes de résolution de champ peuvent prédire l'impédance à 2-3% près, mais les variations de fabrication peuvent facilement dépasser cette précision si elles ne sont pas correctement contrôlées.

Paramètres critiques :

- Largeur de trace : Inversement proportionnelle à l'impédance - les traces plus larges ont une impédance plus faible

- Épaisseur du diélectrique : Directement proportionnelle à l'impédance

- Constante diélectrique : Les matériaux à Dk plus élevé entraînent une impédance plus faible

- Épaisseur de trace : Effet mineur, mais un cuivre plus épais augmente légèrement l'impédance

Le contrôle des tolérances de fabrication devient essentiel. Maintenez la tolérance de largeur de trace à ±0.025mm (±1 mil) et l'épaisseur du diélectrique à ±0.025mm pour obtenir une précision d'impédance de ±5%. Pour les applications critiques nécessitant une tolérance de ±3%, ces contrôles de fabrication doivent être encore plus stricts.

Les tests valident votre stratégie de contrôle d'impédance. La réflectométrie dans le domaine temporel (TDR) fournit des profils d'impédance détaillés le long des longueurs de trace, tandis que les mesures avec analyseur de réseau confirment les performances en fréquence. Nos services de test PCB RF incluent une validation complète pour garantir que vos conceptions répondent aux spécifications.

Distribution d'alimentation et gestion EMI

Les circuits RF génèrent et réagissent aux champs électromagnétiques, rendant le contrôle EMI essentiel pour un fonctionnement fiable. Une mauvaise conception EMI peut provoquer des oscillations, une désensibilisation et des émissions parasites qui violent les exigences réglementaires. Conception du réseau de distribution d'alimentation (PDN) commence par une distribution basse impédance. Utilisez des plans d'alimentation dédiés avec des condensateurs de découplage multiples étagés sur différentes fréquences. Placez de petits condensateurs céramiques (10pF à 100pF) près des broches d'alimentation des circuits RF pour le découplage haute fréquence, et des condensateurs plus grands (1µF à 10µF) pour le stockage d'énergie en moyenne fréquence.

Gestion du plan de masse est cruciale. Maintenez des plans de masse continus sans coupures sous les traces RF. En cas de discontinuités inévitables, pontifiez-les avec des vias de couture multiples pour fournir des chemins de retour alternatifs.

Techniques d'isolement préviennent les couplages indésirables. Utilisez des traces de garde connectées à la masse pour isoler les circuits analogiques sensibles des sections numériques. Pour des besoins extrêmes, envisagez des blindages RF avec boîtiers métalliques mis à terre.

L'espacement physique est également important : maintenez au moins trois largeurs de trace entre traces RF parallèles pour minimiser la diaphonie. Pour les signaux différentiels, gardez un espacement serré (typiquement 1-2 largeurs) pour maximiser le couplage interne tout en minimisant les interférences.

Processus de test et validation

La validation confirme que votre conception RF fonctionne comme prévu dans toutes les conditions. Ce processus débute tôt par des simulations et se poursuit jusqu'aux tests prototypes et à la qualification production.

Vérification de conception commence par des simulations électromagnétiques (HFSS ou CST). Ces solveurs 3D prédisent avec précision les performances des structures RF complexes, y compris les connecteurs, transitions via et interactions entre composants.

Tests prototypes valident les simulations par des mesures matérielles. Les paramètres clés incluent les paramètres S (perte de retour, perte d'insertion, isolation), profils d'impédance et capacité de gestion de puissance.

Les tests environnementaux garantissent un fonctionnement fiable sous variations thermiques, humidité et contraintes mécaniques. Les performances RF peuvent varier significativement avec la température en raison des changements matériels et dilatations thermiques.

Pour la production, établissez des critères de test clairs et des limites d'acceptation. Documentez toutes les procédures et maintenez un contrôle statistique de processus pour surveiller la cohérence manufacturière.

Prêt à concrétiser vos concepts RF ? Notre équipe expérimentée vous accompagne à chaque étape, du concept initial à la qualification production.

Lancez votre projet RF

Bénéficiez d'une consultation experte en conception de PCB RF adaptée à vos besoins spécifiques

Demander un DevisSolutions Associées: Fabrication de PCB RF | Assemblage de PCB RF | PCB Micro-ondes