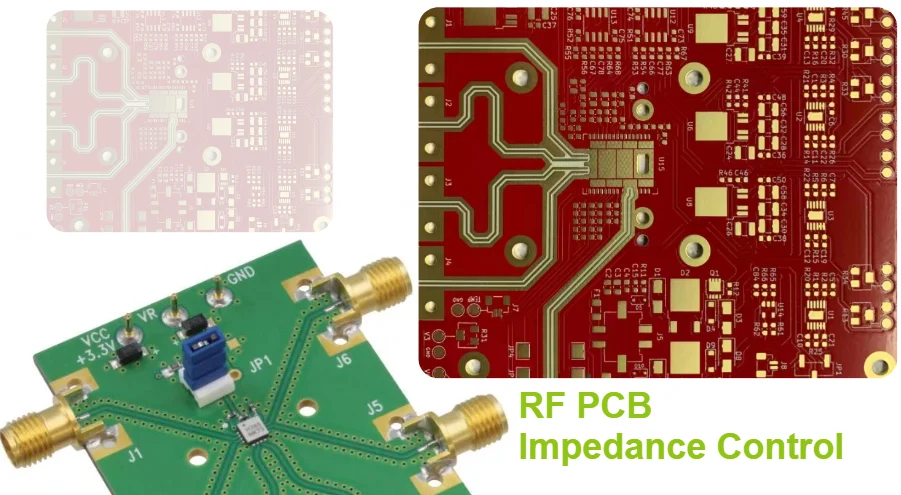

Le contrôle d'impédance fait la différence entre succès RF et échec coûteux. Lorsque des signaux haute fréquence rencontrent des désadaptations d'impédance, ils se réfléchissent vers la source au lieu de transférer la puissance à la charge. Même de petites variations d'impédance peuvent détruire les performances du système, rendant un contrôle précis absolument critique.

Chez Highleap PCB Factory, nous avons atteint une tolérance d'impédance de ±3% sur des milliers de conceptions RF en combinant simulation avancée, fabrication de précision et tests complets. Ce niveau de contrôle permet un fonctionnement fiable sur des fréquences de 100 MHz à 77 GHz.

Physique de l'impédance caractéristique

L'impédance caractéristique est une propriété intrinsèque des lignes de transmission déterminée par leur géométrie et matériaux environnants. Contrairement à la résistance CC qui dépend du matériau et de la longueur du conducteur, l'impédance caractéristique dépend uniquement de la géométrie transversale et des propriétés diélectriques.

La relation fondamentale Z₀ = √(L/C) définit l'impédance caractéristique en termes d'inductance par unité de longueur (L) et capacité par unité de longueur (C). Ces paramètres dépendent de la largeur de piste, l'épaisseur du diélectrique, la constante diélectrique et la distribution du champ électromagnétique autour du conducteur.

Paramètres physiques affectant l'impédance :

- Largeur de piste : Des pistes plus larges ont une impédance plus faible en raison d'une capacité accrue

- Épaisseur diélectrique : Une plus grande séparation augmente l'impédance en réduisant la capacité

- Constante diélectrique : Les matériaux à Dk élevé réduisent l'impédance en augmentant la capacité

- Épaisseur de piste : Effet mineur, légère augmentation d'impédance pour des conducteurs plus épais

Cette physique explique pourquoi le contrôle d'impédance nécessite un contrôle dimensionnel précis. De petites variations de ces paramètres affectent directement l'impédance, rendant le contrôle des tolérances de fabrication essentiel pour des performances RF stables.

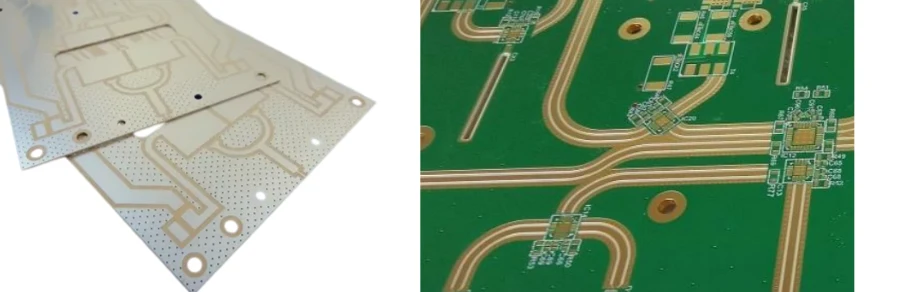

Géométries des lignes de transmission

Différentes géométries de ligne offrent divers avantages pour des applications spécifiques et plages d'impédance. Le choix affecte non seulement les performances électriques mais aussi les coûts de fabrication et la fiabilité.

Lignes microstrip placent le conducteur de signal en surface du PCB avec un plan de masse en dessous. Cette géométrie asymétrique offre des plages d'impédance de 25-120 ohms tout en permettant un montage aisé des composants et un accès aux tests. Le conducteur exposé rend les microstrip sensibles aux effets environnementaux mais facilite le dépannage.

Géométries stripline sandwich le conducteur entre deux plans de masse, créant une distribution de champ symétrique. Cette configuration offre une excellente isolation et des caractéristiques d'impédance stables tout en éliminant les pertes par rayonnement. Les stripline fonctionnent bien pour des impédances de 30-100 ohms mais nécessitent plus de couches PCB et limitent l'accès aux composants. Structures de guide d'ondes coplanaires placent les plans de masse adjacents au conducteur de signal sur la même couche. Cette géométrie excelle aux fréquences millimétriques et offre un excellent accès pour les tests par sonde, mais consomme plus d'espace sur la carte que d'autres approches.

Paires différentielles utilisent deux conducteurs couplés pour transporter des signaux équilibrés. L'impédance différentielle varie typiquement de 80-120 ohms tout en offrant une excellente immunité au bruit et des émissions électromagnétiques réduites.

Chaque géométrie a des plages de fréquence et des applications optimales. La microruban domine les applications RF générales, la stripline répond aux exigences d'isolation élevée, le guide d'ondes coplanaire permet des circuits millimétriques et les paires différentielles gèrent les signaux numériques haute vitesse et RF équilibrés.

Contrôle du processus de fabrication

Paramètres de fabrication critiques

Contrôle dimensionnel

- Largeur de piste : ±0,025mm

- Épaisseur diélectrique : ±0,025mm

- Alignement des couches : ±0,025mm

Contrôle de processus

- Uniformité de gravure : ±5%

- Épaisseur de cuivre : ±10%

- Paramètres de pressage : ±2%

Atteindre une tolérance d'impédance de ±3% nécessite un contrôle exceptionnel du processus de fabrication. Chaque étape depuis la manutention des matériaux jusqu'au test final doit fonctionner dans des spécifications strictes pour garantir des performances électriques constantes.

Contrôle de largeur de piste commence par un imaging et une gravure précis. Les systèmes photolithographiques doivent maintenir une précision d'alignement tandis que le processus de gravure contrôle les profils des parois latérales et l'uniformité de largeur. De petites variations dans la concentration du révélateur ou le temps de gravure peuvent affecter la géométrie de la piste.

Contrôle d'épaisseur diélectrique nécessite une manutention minutieuse des matériaux et des processus de stratification. Les matériaux du noyau et préimprégnés doivent être stockés dans des conditions contrôlées pour éviter l'absorption d'humidité. Les paramètres de stratification incluant température, pression et temps doivent être précisément contrôlés pour atteindre l'épaisseur cible.

Précision d'alignement des couches garantit que les vias connectent correctement entre les couches et que les pistes à impédance contrôlée maintiennent leurs relations de référence. Les systèmes d'alignement modernes atteignent ±0,025mm de précision, mais cela nécessite un étalonnage et une maintenance réguliers. Traitement de surface du cuivre affecte les performances haute fréquence par les pertes d'effet de peau. Les surfaces lisses en cuivre minimisent les pertes supplémentaires comparées aux surfaces rugueuses qui augmentent la surface effective et la résistance.

Le contrôle statistique des processus surveille continuellement ces paramètres, identifiant les tendances avant qu'elles ne provoquent des variations d'impédance hors des limites de spécification.

Méthodes de test avancées & optimisation de conception

Le contrôle d'impédance nécessite à la fois des tests précis et une optimisation efficace de la conception pour atteindre les meilleures performances et rentabilité.

Méthodes de test avancées

Le TDR (Réflectométrie dans le domaine temporel) fournit des mesures d'impédance rapides et intuitives en analysant les impulsions réfléchies le long des lignes de transmission, aidant à localiser les zones problématiques. Le VNA (Analyseur de réseau vectoriel) mesure l'impédance sur les fréquences, révélant le comportement en haute fréquence. Les systèmes automatisés de test en production assurent une vérification rapide et précise de l'impédance sans gaspiller d'espace précieux sur le PCB.

Stratégies d'optimisation de conception

Un contrôle efficace de l'impédance découle de la compréhension des propriétés des matériaux, de la modélisation géométrique et des marges de conception. Des simulations précises prédisent l'impédance, tandis que les marges de conception prennent en compte les variations de fabrication. L'optimisation des vias et des techniques de mise en page minutieuses minimisent les effets parasites et assurent une impédance constante, équilibrant performance et coûts de production.

Dépannage des problèmes d'impédance

Les problèmes de contrôle d'impédance peuvent se manifester de différentes manières, d'une dégradation évidente des performances à des instabilités subtiles du système pouvant n'apparaître que dans des conditions spécifiques. Pour identifier et résoudre efficacement ces défis, une approche systématique de dépannage est essentielle.

Les problèmes d'impédance courants proviennent souvent de variations de fabrication dépassant les tolérances de conception, d'erreurs dans les calculs d'empilement, d'écarts dans les propriétés des matériaux et d'impacts environnementaux sur les performances électriques. Les techniques diagnostiques comme les mesures TDR et VNA aident à cerner les problèmes en révélant des discontinuités physiques et des comportements dépendants de la fréquence. L'analyse en coupe transversale joue également un rôle crucial pour s'assurer que les dimensions des traces correspondent aux spécifications de conception.

La clé pour résoudre les problèmes d'impédance réside dans la mise en œuvre d'actions correctives ciblées basées sur les causes racines. Celles-ci peuvent inclure l'ajustement des processus de fabrication, la modification des conceptions ou le changement de matériaux. Cependant la prévention est toujours plus rentable que la correction, et nous insistons sur des stratégies proactives comme des pratiques de conception robustes, une validation approfondie des processus et une surveillance continue pour garantir que vos systèmes RF fonctionnent de manière optimale tout en respectant budget et délais.

Maîtrisez le Contrôle d'Impédance

Atteignez une tolérance d'impédance de ±3% grâce à des techniques de conception et fabrication éprouvées

Demander un Devis pour Contrôle d'ImpédanceTechnologies Associées: Matériaux pour PCB RF | Assemblage de PCB RF | PCB Micro-ondes