La technologie de montage en surface (SMT) a révolutionné la fabrication électronique, permettant la production d'appareils électroniques compacts et hautes performances. Atteindre une production sans défaut nécessite une approche systématique d'optimisation des processus, de contrôle qualité et d'amélioration continue.

Aperçu du Processus SMT

Étapes Clés du Processus

- Impression de la Pâte à Souder

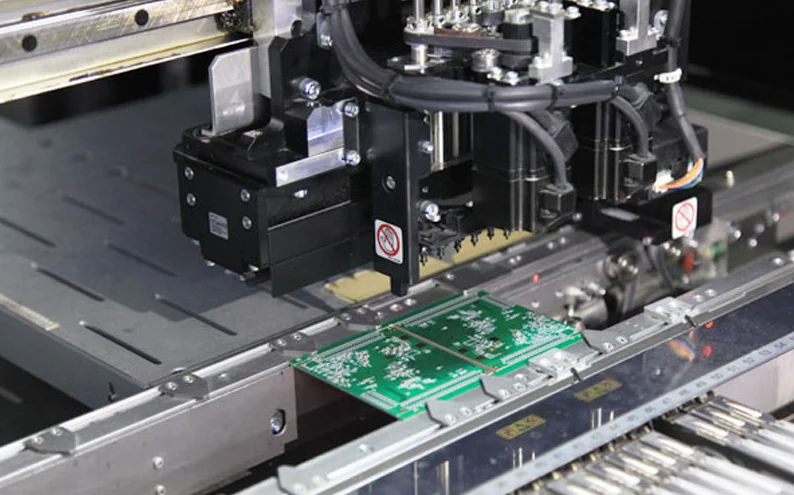

- Placement des Composants

- Soudage par Refusion

- Inspection et Test

- Retouche et Réparation

Optimisation de l'Impression de la Pâte à Souder

Considérations sur la Conception du Pochoir

- Ratio d'ouverture : 0,66 pour un relargage optimal de la pâte

- Épaisseur du pochoir : 100-150μm pour les composants à pas fin

- Forme de l'ouverture : Rectangles arrondis pour un meilleur relargage

- Pochoirs à étages : Pour des hauteurs de composants mixtes

Paramètres d'Impression

Vitesse de la Raclette : 10-25 mm/sec

Pression de la Raclette : 2-4 kg/cm

Vitesse de Séparation : 0,1-3,0 mm/sec

Écart d'Impression : 0-0,1mm (impression par contact)

Contrôle du Volume de Pâte

- Volume cible : 50-80% de la surface de la pastille × épaisseur du pochoir

- Uniformité du volume : ±10% sur toute la carte

- Hauteur de la pâte : 75-125% de l'épaisseur du pochoir

Excellence dans le Placement des Composants

Exigences de Précision de Placement

- Composants à pas fin : ±25μm (3σ)

- Composants standards : ±50μm (3σ)

- Composants BGA : ±75μm (3σ)

Optimisation du Système de Vision

- Caméras haute résolution (taille de pixel 5-10μm)

- Systèmes d'éclairage avancés

- Algorithmes de reconnaissance de motifs

- Vérification de placement en temps réel

Gestion des Chargeurs

- Vérification des composants : Contrôle automatisé du numéro de pièce

- Détection des épissures : Surveillance continue de la bande

- Suivi des stocks : Consommation des composants en temps réel

- Contrôle de l'humidité : Protocoles de stockage sec et de cuisson

Maîtrise du Soudage par Refusion

Processus de Développement du Profil

Zones de Profilage Thermique

- Zone de Préchauffage : 150-180°C, 60-120 secondes

- Maintien Thermique : 150-200°C, 60-120 secondes

- Zone de Refusion : Température de pic, 10-30 secondes

- Zone de Refroidissement : Taux de refroidissement <6°C/seconde

Paramètres Critiques

- Température de pic : Tpic = Tfusion + 20-40°C

- Temps au-dessus du liquidus : 45-90 secondes

- Taux de chauffage : 1-3°C/seconde

- Taux de refroidissement : 2-6°C/seconde

Techniques Avancées de Profilage

- Profils spécifiques aux composants : Optimisés pour les composants critiques

- Optimisation spécifique à la carte : Considérations de masse thermique

- Surveillance en temps réel : Vérification continue du profil

- Contrôle statistique des processus : Suivi de la cohérence du profil

Systèmes de Contrôle Qualité

Inspection Optique Automatisée (AOI)

AOI Pré-Refusion

- Volume et position de la pâte à souder

- Présence et orientation des composants

- Vérification de la polarité

- Détection des composants dressés

AOI Post-Refusion

- Évaluation de la qualité des joints de soudure

- Vérification de l'alignement des composants

- Classification et rapport des défauts

- Tendances statistiques de qualité

Test en Circuit (ICT)

- Test de continuité : Détection des circuits ouverts et des courts-circuits

- Vérification des valeurs des composants : Test des composants passifs

- Test fonctionnel : Fonctionnement de base du circuit

- Balayage des limites : Vérification des circuits numériques

Inspection par Rayons X

- Analyse des vides dans les BGA : Qualité des joints de soudure

- Inspection des joints cachés : Boîtiers QFN et LGA

- Vérification du placement des composants : Évaluation de l'alignement

- Analyse quantitative : Calcul du pourcentage de vides

Contrôle Statistique des Processus (SPC)

Surveillance des Métriques Clés

- Rendement de première passe : Objectif >99%

- Densité des défauts : <100 DPMO

- Capabilité du processus : Cpk >1,33

- Utilisation des équipements : >85%

Mise en Œuvre des Cartes de Contrôle

- Cartes X-barre et R : Centrage et variation du processus

- Cartes P : Surveillance du taux de défauts

- Cartes C : Suivi du nombre de défauts

- Cartes CUSUM : Détection de la dérive du processus

Collecte et Analyse des Données

- Acquisition de données en temps réel

- Calculs SPC automatisés

- Analyse des tendances et reporting

- Suivi des actions correctives

Stratégies de Prévention des Défauts

Défauts Courants en SMT et Causes Racines

Défauts des Joints de Soudure

- Soudure insuffisante : Volume de pâte faible, mauvaise mouillabilité

- Excès de soudure : Volume de pâte élevé, flottement des composants

- Vides : Dégazage, contamination

- Joints froids : Température de refusion basse, oxydation

Problèmes de Placement des Composants

- Mauvais alignement : Précision de placement, calibration du système de vision

- Composants dressés : Chauffage déséquilibré, conception des pastilles

- Composants manquants : Problèmes de chargeur, vérification du placement

- Mauvaise orientation : Configuration du système de vision, emballage des composants

Mesures Préventives

- Conception pour la fabricabilité : Conception optimisée des pastilles

- Standardisation des processus : Procédures documentées

- Maintenance des équipements : Programmes de maintenance préventive

- Formation des opérateurs : Développement continu des compétences

Techniques d'Assemblage Avancées

Assemblage de Composants à Pas Fin

- BGA 0,4mm : Conception de pochoir et placement spécialisés

- Composants 01005 : Capacités de pas ultra-fin

- Assemblage à puce retournée : Sous-remplissage et encapsulation

- Packaging au niveau de la plaquette : Techniques d'assemblage CSP

Assemblage à Technologie Mixte

- Composants traversants et SMT : Intégration de soudure sélective

- Sans plomb et avec plomb : Ségrégation des processus

- Composants haute température : Profils de refusion spécialisés

- Composants sensibles : Protocoles de protection contre les décharges électrostatiques

Intégration de l'Industrie 4.0

Fonctionnalités de Fabrication Intelligente

- Connectivité IoT : Surveillance et contrôle des équipements

- Maintenance prédictive : Planification de maintenance pilotée par IA

- Technologie de jumeau numérique : Optimisation virtuelle des processus

- Traçabilité blockchain : Suivi des composants et des processus

Analyse des Données et IA

- Apprentissage automatique : Prédiction et prévention des défauts

- Vision par ordinateur : Capacités d'inspection avancées

- Optimisation des processus : Ajustement des paramètres piloté par IA

- Prédiction de la qualité : Prévision du rendement en temps réel

Considérations Environnementales et de Conformité

Assemblage Sans Plomb

- Alliages SAC : Compositions étain-argent-cuivre

- Températures de refusion plus élevées : Pic de 245-260°C

- Sélection de flux : Options sans nettoyage et solubles dans l'eau

- Compatibilité des composants : Terminaisons sans plomb

Conformité RoHS

- Vérification des matériaux : Certification des fournisseurs

- Documentation des processus : Suivi de la conformité

- Protocoles de test : Analyse et vérification par fluorescence X

- Surveillance continue : Gestion de la chaîne d'approvisionnement

Conclusion

Atteindre l'excellence en assemblage SMT nécessite une approche holistique combinant des équipements avancés, des processus optimisés, un contrôle qualité complet et une amélioration continue. L'intégration des technologies de l'Industrie 4.0 et la prise de décision basée sur les données permettent aux fabricants d'atteindre des standards de production sans défaut tout en maintenant un débit élevé et une efficacité économique.

Chez Highleap PCB, notre engagement envers l'excellence en assemblage SMT se traduit par notre investissement dans des équipements de pointe, un contrôle rigoureux des processus et des initiatives d'amélioration continue.

Contactez notre équipe d'ingénierie d'assemblage pour des consultations détaillées sur l'optimisation des processus et l'amélioration de la qualité.