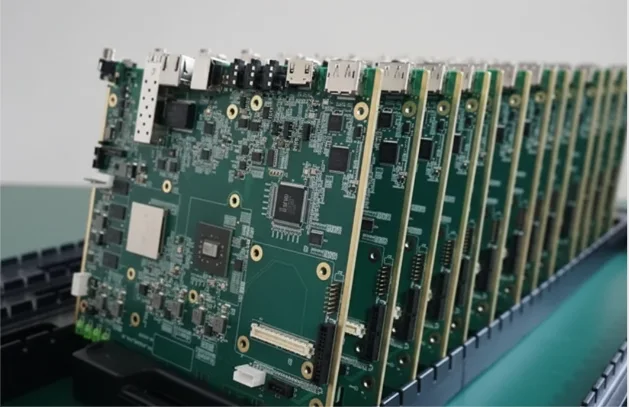

Assemblage SMT de haute précision | SPI 3D, AOI, Rayons X | Du prototype à la production

Assemblage de composants montés en surface avec une précision de placement de ±8–25 μm (plus ou moins huit à vingt-cinq micromètres), pas fin jusqu'à 0,2 mm (zéro virgule deux millimètre), couverture SPI/AOI 3D et approvisionnement clé en main. Montée en production rapide avec traçabilité MES.

Excellence en Fabrication SMT Contrôlée par Processus

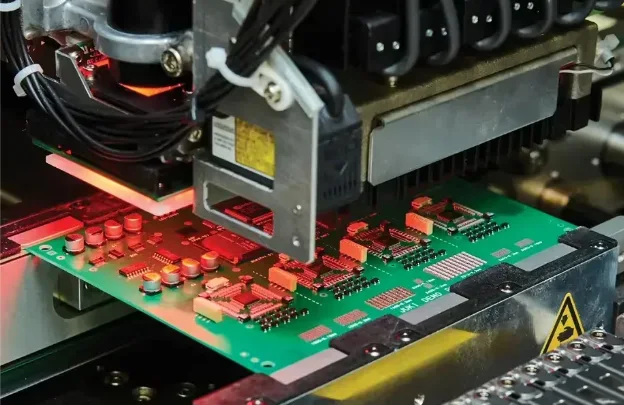

Surveillance statistique pour une qualité constante des prototypes aux volumesLe rendement SMT dépend de trois piliers—impression, placement et profil. Nous optimisons la conception des pochoirs (typiquement 100–150 μm d'épaisseur — cent à cent cinquante micromètres) avec des zones étagées pour les technologies mixtes et surveillons les résultats SPI 3D pour maintenir le volume de pâte à soudure dans une plage de ±10% (plus ou moins dix pour cent) avant le placement des composants. Le pick-and-place guidé par vision atteint une répétabilité de ±25 μm (plus ou moins vingt-cinq micromètres) sur les lignes standard et de ±8 μm (plus ou moins huit micromètres) sur les plateformes avancées.

Pour les boîtiers complexes, notre flux d'assemblage BGA atténue les défauts de tête-en-oreiller et les vides. Les conceptions via-in-pad sont remplies et planarisées pour assurer la coplanarité et la fiabilité des joints de soudure. Les profils de refusion—rampe, trempage, TAL et pic—sont enregistrés numériquement pour chaque lot afin de garantir une reproductibilité traçable. Les inspections AOI et aux rayons X en ligne confirment l'alignement, la couverture de pâte et le taux de vides. Le contrôle de processus vise un FPY ≥98% (rendement de première passe supérieur ou égal à quatre-vingt-dix-huit pour cent) et un DPPM <500 (défauts par million inférieurs à cinq cents) pour les assemblages à technologies mixtes.

Risque Critique : Une tension de pochoir inconstante, un placement mal aligné ou un ΔT de refusion dépassant ±5°C (plus ou moins cinq degrés Celsius) peut provoquer des tombstoning, des circuits ouverts ou des vides de soudure, surtout avec les composants à pas fin.

Notre Solution : Nous déployons l'optimisation des profils de refusion avec cartographie thermocouple, feedback AOI et calibration en boucle fermée. La traçabilité des lots de pâte, la corrélation SPI-AOI et l'amélioration continue des directives DFM assurent la prévention des défauts à la source. Les analyses de processus pilotent la maintenance prédictive, maintenant le rendement du prototype jusqu'à l'assemblage en grand volume et aux assemblages clés en main.

Pour une intégration EMS avancée, nos lignes supportent l'assemblage de boîtiers et les tests fonctionnels sous un système unifié de traçabilité MES—offrant une visibilité complète de l'ouverture du pochoir à l'expédition finale.

- Efficacité de transfert des pochoirs ~95–100% (quatre-vingt-quinze à cent pour cent)

- Contrôle du volume de pâte dans une plage de ±10% (plus ou moins dix pour cent)

- Vérification du placement avec des systèmes de vision pré/post

- Profilage de refusion avec capture de données par zone

- Échantillon de rayons X sur les joints BGA/QFN selon IPC-7095

🚀 Demande de Devis Rapide

📋 Obtenir Capacités Complètes

Inspection complète et validation de la qualité

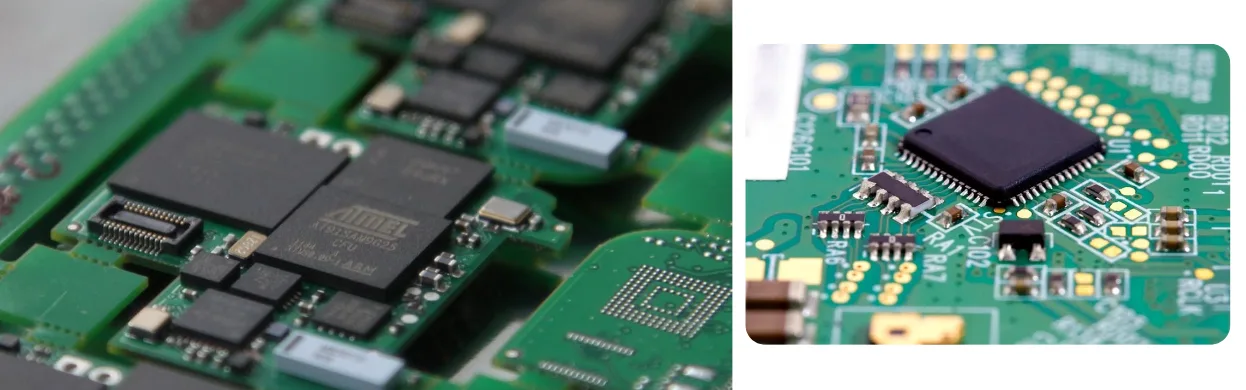

Vérification en plusieurs étapes : SPI → AOI → Rayons X → Test fonctionnelL'inspection est intégrée à chaque étape : le SPI détecte les problèmes d'impression ; l'AOI valide la présence, la polarité et l'alignement ; un échantillon de rayons X vérifie les joints cachés et les vides ≤25% (inférieurs ou égaux à vingt-cinq pour cent). La soudure sélective ou à la vague gère les THT avec un préchauffage et un temps de contact contrôlés. Le nettoyage est disponible pour les constructions haute fiabilité afin de respecter une contamination ionique ≤1,56 μg/cm² équivalent NaCl (inférieure ou égale à un virgule cinq six microgrammes par centimètre carré).

Pour une couverture système, nous ajoutons ICT/FCT ou boundary-scan selon les besoins ; voir test fonctionnel. L'approvisionnement en composants peut être en kit, partiel ou complet assemblage clé en main, avec gestion MSL selon J-STD-033.

- Détection de vrais défauts par AOI typiquement >95% (supérieure à quatre-vingt-quinze pour cent)

- Option refusion à l'azote pour une meilleure mouillabilité

- Soudure sélective et soudure à la vague pour les technologies mixtes

- Sous-remplissage/revêtement conformable pour environnements sévères

Capacités Techniques d'Assemblage SMT

Spécifications d'équipement et de processus pour prototypes, NPI et production évolutive

| Paramètre | Capacité Standard | Capacité Avancée | Norme |

|---|---|---|---|

Assembly Types | SMT, Through-Hole, Technologie Mixte | SMT double face, PoP, SiP | IPC-A-610 |

Min Component Size | 0201 (0.6 × 0.3 mm) | 01005 / 008004 (0.4 × 0.2 mm / 0.25 × 0.125 mm) | J-STD-001 |

Placement Accuracy | ±25 μm @ 3σ (plus/minus twenty-five micrometers at three sigma) | ±8 μm @ 3σ (plus/minus eight micrometers at three sigma) | Machine specification |

Fine Pitch Capability | 0.4 mm (zero point four millimeter) pitch | 0.2–0.25 mm (zero point two to zero point two five) BGA/CSP | IPC-7351 |

Max Board Size | 510 × 460 mm | 800 × 600 mm | Line capability |

Board Thickness | 0.4–6.0 mm (zero point four to six point zero) | 0.2–10.0 mm (zero point two to ten point zero) | Conveyor spec |

Max Component Height | 15 mm (fifteen millimeters) | Jusqu'à 25 mm (up to twenty-five millimeters) | Machine spec |

Solder Alloys | Sans plomb SAC305 / SAC387 | BiSn basse température, AuSn haute température, SnPb avec plomb | RoHS, J-STD-004 |

Reflow Process | Convection forcée (air) | Atmosphère d'azote, phase vapeur | J-STD-001 |

Inspection & Testing | SPI 3D, AOI 2D/3D | X-ray (AXI), ICT, sonde volante, FCT | IPC-A-610 / IPC-9252 |

Cleaning | Processus sans nettoyage | Nettoyage aqueux ultrasonique, nettoyage plasma | IPC-CH-65B |

Certifications | ISO 9001, RoHS, REACH | IATF 16949, ISO 13485, AS9100 | Industry standards |

Lead Time (Prototype) | 3–5 jours (three to five days) | 24–48 h (twenty-four to forty-eight hours) | Production schedule |

Prêt à démarrer votre projet PCB ?

Que vous ayez besoin de prototypes simples ou de productions complexes, nos capacités de fabrication avancées garantissent une qualité supérieure et une fiabilité. Obtenez votre devis en seulement 30 minutes.

Stratégies d'optimisation DFM/DFA/DFT

Utilisez des repères globaux et locaux (≥1,0 mm avec un espacement ≥3,0 mm — supérieur ou égal à un millimètre avec un espacement supérieur ou égal à trois millimètres) pour l'enregistrement. Les rails de panneaux ≥5 mm supportent les convoyeurs ; choisissez une découpe en V ou une découpe par onglet en fonction de la proximité des composants. Les points de test d'environ 0,75 mm de diamètre sur un pas de 2,54 mm (environ zéro virgule sept cinq millimètre sur deux virgule cinq quatre millimètres) conviennent à l'ICT ; les sondes volantes peuvent utiliser des pastilles de 0,5 mm.

Le routage d'échappement des BGA doit éviter les vias ouverts ; préférez les vias en pastille remplis et recouverts pour maintenir une coplanarité dans une plage de ±25 μm (plus ou moins vingt-cinq micromètres). Les ratios de surface de pâte >0,66 (supérieur à zéro virgule six six) améliorent l'efficacité du transfert. Consultez les conseils sur la conception des pochoirs et l'assemblage des BGA.

Flux de processus SMT complet avec capture de données

Configuration → impression de pâte → SPI 3D → placement → refusion → AOI → échantillon X-ray → test. Typique SAC305 : préchauffage de 1,5–2,0 °C/s (un virgule cinq à deux virgule zéro degrés par seconde) jusqu'à 150–180 °C ; maintien de 60–120 s (soixante à cent vingt secondes) ; pic de 245–250 °C (deux cent quarante-cinq à deux cent cinquante) ; temps au-dessus du liquidus de 60–90 s (soixante à quatre-vingt-dix secondes). Objectif de propreté ionique ≤1,56 μg/cm² NaCl eq. (inférieur ou égal à un virgule cinq six).

Les données de processus — vitesse de la raclette, volume SPI, décalages de placement, températures des zones, résultats AOI/X-ray — sont enregistrées pour le SPC. Cela permet une analyse des causes racines plus rapide et un rendement stable dès le premier passage.

Gestion des risques de la chaîne d'approvisionnement et approvisionnement

Nous proposons des solutions d'assemblage clé en main complètes, partielles ou en kit. Les canaux autorisés offrent une traçabilité ; les courtiers subissent une authentification (visuelle, XRF, électrique) pour les pièces à haut risque. La surveillance du cycle de vie signale les EOL avec des plans d'achat final 6–12 mois (six à douze mois) à l'avance.

Systèmes de qualité et amélioration continue

Qualité d'exécution selon IPC-A-610 Classe 2/3 ; objectif de capacité de processus Cpk ≥1,33 (supérieur ou égal à un virgule trois trois). Les tableaux de bord SPC surveillent le volume de pâte, la précision de placement et le FPY ; les actions correctives sont validées avec une tendance soutenue. Pour l'analyse des défaillances, consultez nos protocoles d'inspection par rayons X.

Solutions d'assemblage spécifiques à l'application

Les produits grand public et IoT mettent l'accent sur la rapidité de mise sur le marché ; le médical ajoute une documentation conforme aux pratiques ISO 13485. L'automobile nécessite une fiabilité étendue (cyclage thermique, vibration) sous IATF 16949. Les télécommunications privilégient le contrôle d'impédance et les matériaux à faible perte — coordonnez-vous avec les équipes PCB haute vitesse et PCB haute fréquence pour les lancements.

Assurance Ingénierie & Certifications

Expérience : des centaines de montées en puissance NPI avec un FPY stable.

Expertise : conception de pochoirs à pas fin, contrôle SPI, critères de rayons X pour BGA, réglage de soudure sélective/à vague.

Autorité : ISO 9001 avec workflows pour IATF 16949 et ISO 13485 ; documentation et audits pris en charge.

Fiabilité : traçabilité MES reliant les bobines aux placements et aux données de test ; premiers articles et packs COC disponibles.

- Contrôles : volume de pâte, tolérances de placement, fenêtres de refusion

- Traçabilité : bon de fabrication, lot/série, IDs de bobine

- Validation : AOI, rayons X, ICT/FCT, boundary-scan

Questions fréquentes

What files are required for an SMT assembly quote?

How do you handle fine-pitch BGAs and QFNs?

Can you add functional or ICT testing on small runs?

What is your fastest prototype lead time?

How do you ensure cleanliness for high-reliability builds?

Découvrez l'Excellence de Fabrication

Des processus de fabrication avancés garantissent que chaque PCB répond aux normes de qualité les plus élevées. Obtenez instantanément votre devis personnalisé.