La technologie de montage en surface (SMT) représente l'apogée de la fabrication moderne d'électronique, permettant la création d'appareils électroniques compacts et hautes performances qui alimentent notre monde numérique.

Introduction à l'assemblage SMT

L'assemblage SMT consiste à monter des composants électroniques directement sur la surface des circuits imprimés (PCB), éliminant le besoin de montage traversant dans la plupart des applications. Cette technologie permet :

- Une densité de composants plus élevée

- Une performance électrique améliorée

- Des coûts de fabrication réduits

- Une fiabilité accrue

Flux de processus d'assemblage SMT

1. Application de la pâte à souder

Le processus commence par l'application précise de pâte à souder à l'aide de pochoirs :

Considérations de conception des pochoirs :

- Optimisation de la taille des ouvertures

- Caractéristiques de libération de la pâte

- Précision d'alignement

- Exigences de nettoyage

Paramètres du processus :

- Pression de la raclette : 2-4 kg/cm

- Vitesse d'impression : 10-25 mm/s

- Vitesse de séparation : 0.5-3 mm/s

- Distance de décollage : 0-2 mm

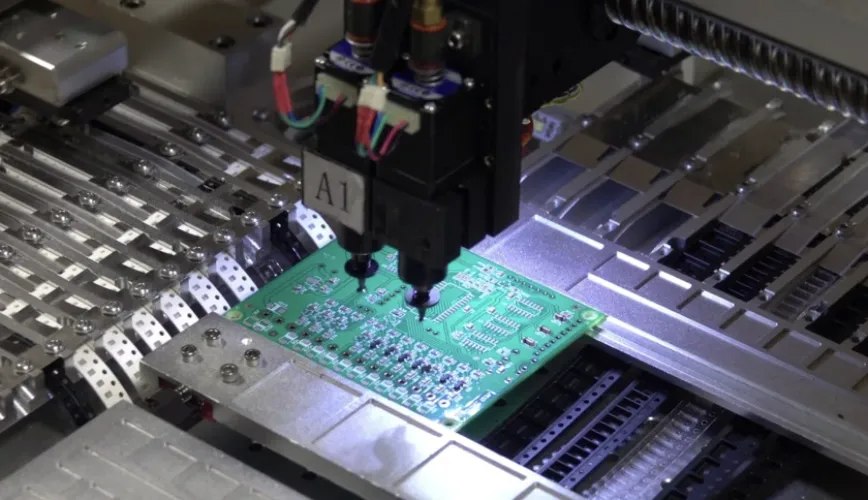

2. Placement des composants

Les machines pick-and-place haute vitesse positionnent les composants avec une précision exceptionnelle :

Précision de placement :

- Composants standard : ±50μm

- Composants à pas fin : ±25μm

- Pas ultra-fin : ±15μm

Types de composants :

- Résistances et condensateurs (0201, 0402, 0603, 0805)

- Circuits intégrés (QFN, BGA, CSP)

- Connecteurs et composants mécaniques

3. Soudage par refusion

Le processus de refusion crée des joints de soudure permanents grâce à un chauffage contrôlé :

Zones du profil de température :

- Préchauffage : 150-180°C (60-120 secondes)

- Maintien thermique : 150-200°C (60-120 secondes)

- Refusion : 230-250°C (30-90 secondes)

- Refroidissement : Taux de refroidissement <6°C/seconde

Technologies SMT avancées

Composants à pas fin

L'électronique moderne exige des composants à pas de plus en plus fin :

QFP à pas de 0.4mm :

- Épaisseur du pochoir : 0.1-0.12mm

- Ratio d'ouverture : 0.8-0.9

- Précision de placement : ±25μm

BGA à pas de 0.3mm :

- Diamètre des billes de soudure : 0.2-0.25mm

- Taille des pastilles : 0.2mm

- Technologie via-in-pad requise

System-in-Package (SiP)

La technologie SiP permet plusieurs fonctions dans un seul boîtier :

- Intégration hétérogène

- Facteur de forme réduit

- Performance améliorée

- Consommation d'énergie réduite

Contrôle qualité dans l'assemblage SMT

Inspection de la pâte à souder (SPI)

Inspection en temps réel des dépôts de pâte à souder :

- Précision du volume : ±10%

- Uniformité de la hauteur : ±25μm

- Analyse de la forme : Ratio de surface >0.6

Inspection optique automatisée (AOI)

Inspection post-placement et post-refusion :

- Présence/absence des composants

- Vérification de la polarité

- Qualité des joints de soudure

- Précision dimensionnelle

Test en circuit (ICT)

Vérification électrique des cartes assemblées :

- Test de continuité

- Vérification des valeurs des composants

- Détection des courts-circuits

- Test fonctionnel

Techniques d'optimisation des processus

Contrôle statistique des processus (SPC)

Surveillance continue des paramètres clés :

- Tendances de précision de placement

- Cohérence du volume de pâte à souder

- Stabilité du profil de température

- Suivi du taux de défauts

Conception pour la fabrication (DFM)

Optimisation des conceptions pour l'assemblage SMT :

- Standardisation de l'orientation des composants

- Espacement adéquat pour l'inspection

- Considérations d'équilibre thermique

- Accessibilité des points de test

Défauts courants en SMT et solutions

Défauts des joints de soudure

| Type de défaut | Cause | Solution |

|---|---|---|

| Soudure insuffisante | Volume de pâte faible | Optimiser la conception du pochoir |

| Ponts de soudure | Excès de pâte | Réduire la taille des ouvertures |

| Effet tombstone | Déséquilibre thermique | Ajuster la conception des pastilles |

| Effet head-in-pillow | Oxydation | Améliorer les conditions de stockage |

Problèmes de placement des composants

Mauvais alignement :

- Cause racine : Calibration de la machine

- Solution : Maintenance et calibration régulières

Composants manquants :

- Cause racine : Problèmes d'alimentation

- Solution : Programme de maintenance préventive

Industrie 4.0 dans l'assemblage SMT

Fabrication intelligente

Intégration des technologies IoT et IA :

- Surveillance des processus en temps réel

- Maintenance prédictive

- Contrôle qualité automatisé

- Optimisation basée sur les données

Systèmes de traçabilité

Suivi complet du cycle de vie du produit :

- Généalogie des composants

- Enregistrement des paramètres de processus

- Corrélation des données qualité

- Résolution rapide des problèmes

Considérations environnementales

Soudure sans plomb

Exigences de conformité RoHS :

- Alliage SAC305 (Sn96.5/Ag3.0/Cu0.5)

- Températures de refusion plus élevées

- Chimie des flux améliorée

- Contrôle des processus renforcé

Efficacité énergétique

Pratiques de fabrication durables :

- Profils de refusion optimisés

- Systèmes de récupération d'énergie

- Réduction des déchets de matériaux

- Processus de nettoyage écologiques

Tendances futures en assemblage SMT

Technologies émergentes

Composants embarqués :

- Composants intégrés dans le substrat du PCB

- Complexité d'assemblage réduite

- Performance électrique améliorée

Emballage 3D :

- Intégration verticale

- Vias traversant le silicium (TSV)

- Emballage au niveau de la plaquette

Facteurs du marché

- Exigences des communications 5G

- Électrification automobile

- Prolifération des appareils IoT

- Demandes de miniaturisation

Conclusion

L'assemblage SMT continue d'évoluer, poussé par les exigences de l'électronique moderne. Le succès nécessite :

- Capacités d'équipement avancées

- Contrôle rigoureux des processus

- État d'esprit d'amélioration continue

- Investissement dans la technologie

Chez Highleap PCB, nous combinons des capacités d'assemblage SMT de pointe avec des décennies d'expérience pour fournir des résultats exceptionnels à nos clients dans tous les secteurs.

Prêt à optimiser votre processus d'assemblage SMT ? Contactez notre équipe d'ingénieurs pour une consultation complète sur votre prochain projet.