Il test dei circuiti stampati garantisce che i prodotti elettronici soddisfino le specifiche di progettazione, gli standard di qualità e i requisiti di affidabilità prima di raggiungere gli utenti finali. Programmi di test completi combinano ispezione automatizzata, verifica elettrica e validazione dell'affidabilità per fornire prodotti che performano in modo coerente durante tutto il loro ciclo operativo. Servizi di test professionali sono essenziali sia per le fasi di prototipazione che per la produzione in serie, integrandosi perfettamente con i processi di produzione dei circuiti stampati.

Comprendere le Basi del Test PCB

Il test PCB comprende molteplici discipline, dalla verifica della continuità elettrica di base alla complessa validazione a livello di sistema. I moderni circuiti stampati integrano funzionalità crescenti in pacchetti più piccoli, richiedendo approcci di test sofisticati che verifichino sia le prestazioni dei singoli componenti che l'interazione a livello di sistema.

Il test inizia durante il processo di produzione del circuito stampato e continua attraverso le fasi di assemblaggio, fornendo controlli di qualità che impediscono a prodotti difettosi di avanzare alle fasi successive. L'obiettivo è rilevare e correggere i problemi il prima possibile per minimizzare i costi e garantire l'affidabilità.

Categorie di Test

Test di Produzione: Verifica che le schede soddisfino le specifiche di produzione

Test di Assemblaggio: Convalida l'installazione dei componenti e la qualità delle saldature

Test Funzionale: Conferma che i circuiti operino secondo i requisiti di progettazione

Test di Affidabilità: Valuta le prestazioni a lungo termine in condizioni di stress

Test di Conformità: Assicura che i prodotti soddisfino standard normativi e di sicurezza

Test di produzione PCB: Garantire la qualità fin dall'inizio

Prima che un circuito stampato (PCB) passi alla fase di assemblaggio della scheda, viene sottoposto a una serie di rigorosi test di produzione. Questi test garantiscono che la scheda nuda sia priva di difetti elettrici, meccanici e dimensionali. Rilevando tempestivamente i problemi, i produttori riducono le rilavorazioni, migliorano le rese e forniscono schede che soddisfano rigorosi standard industriali.

1. Test Elettrico della Scheda Nuda (Continuità e Isolamento)

Uno dei passaggi più critici è il test elettrico della scheda nuda:

- Test di Continuità — Conferma l'esistenza di tutte le connessioni previste misurando la resistenza tra i nodi (tipicamente <10 ohm). Previene circuiti aperti causati da errori di incisione o ramatura incompleta.

- Test di Isolamento — Applica un'alta tensione (100-500V a seconda dell'applicazione) tra reti isolate per verificare l'integrità dell'isolamento. Previene cortocircuiti causati da residui di incisione, ponti o difetti di perforazione. Insieme, questi test verificano l'integrità delle tracce in rame e delle connessioni via su tutta la scheda.

2. Test di Controllo dell'Impedenza

I circuiti digitali ad alta velocità e RF richiedono un adattamento di impedenza preciso. La Reflectometria nel Dominio del Tempo (TDR) misura l'impedenza caratteristica delle tracce di segnale:

- Garantisce impedenza controllata per coppie differenziali e linee di trasmissione

- Mantiene la qualità del segnale in schede multistrato e progetti ad alta frequenza

- Rileva variazioni nella larghezza delle tracce, spessore del dielettrico o incongruenze materiali che possono degradare l'integrità del segnale

Il test d'impedenza è essenziale per schede usate in telecomunicazioni, data center, elettronica automobilistica e aerospaziale.

3. Ispezione Ottica Automatica (AOI) per la Produzione

I sistemi AOI forniscono un metodo non a contatto per identificare difetti visivi e dimensionali:

- Rilevamento Difetti Superficiali — Trova rame mancante, rotture tracce, sovra-incisione o disallineamento della maschera saldante

- Verifica Dimensionale — Conferma precisione del profilo, diametri fori, posizioni pad e distanze tra caratteristiche

- Controllo Serigrafie — Assicura che designatori di riferimento e marcatori di polarità siano correttamente allineati e leggibili

Confrontando la scheda prodotta con i dati di progetto digitali, l'AOI garantisce che ogni pannello rispetti le tolleranze prima dell'assemblaggio.

4. Validazione Meccanica e Dimensionale

Oltre ai controlli elettrici e ottici, i PCB devono soddisfare standard meccanici:

- Misurazione Spessore Scheda — Conferma conformità alle specifiche (importante per connettori press-fit e impedenza controllata)

- Test Flessione/Torsione — Garantisce planarità entro tolleranze IPC, prevenendo problemi di allineamento in assemblaggio

- Integrità Fori — Verifica dimensioni, rotondità e pulizia dei fori, critici per la metallizzazione e l'inserimento componenti

Queste validazioni assicurano prestazioni affidabili durante l'assemblaggio e nell'ambiente d'uso finale.

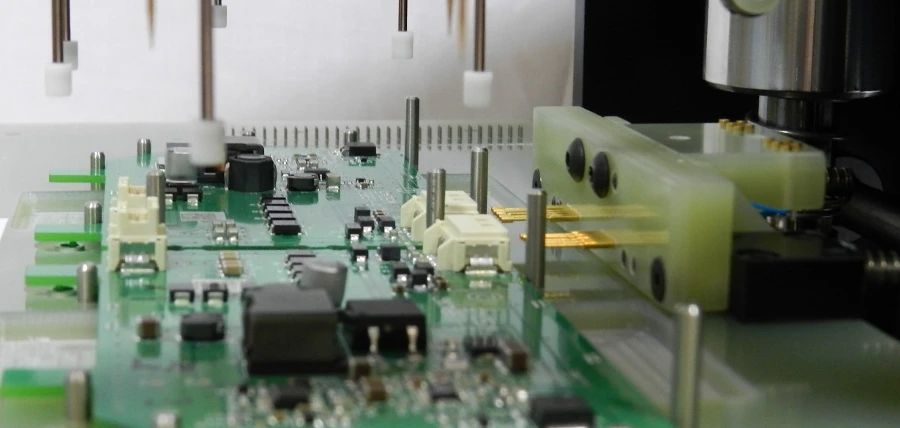

Test di Assemblaggio PCB: Verifica Saldature e Precisione Componenti

Una volta che i componenti sono montati su un circuito stampato, è essenziale verificare l'accuratezza del posizionamento e l'integrità delle saldature. I test di assemblaggio PCB assicurano che le schede siano completamente funzionali, prive di difetti nascosti e pronte per l'integrazione finale nel sistema.

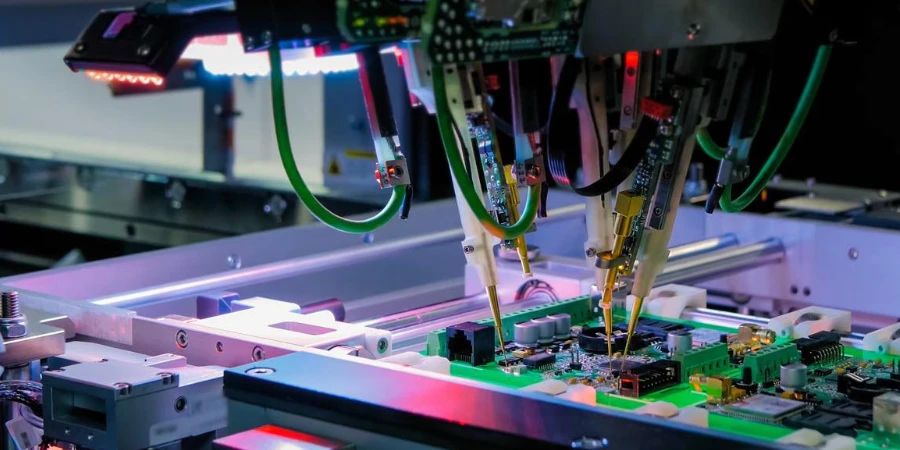

1. Test In-Circuit (ICT)

L'ICT è uno dei test di assemblaggio più utilizzati. Verifica sia l'installazione dei componenti che le connessioni del circuito applicando sonde elettriche direttamente ai pad di test o ai nodi.

- Verifica dei componenti: Conferma i valori di resistori, condensatori, induttori e controlla diodi, transistor e funzioni dei pin degli IC.

- Integrità delle saldature: Rileva saldature fredde, pin aperti o percorsi ad alta resistenza.

- Copertura: Raggiunge tipicamente l'85-95% della copertura dei nodi, rendendolo molto efficace per la produzione di massa.

- Limitazioni: Richiede dispositivi di test personalizzati, che potrebbero non essere convenienti per piccole produzioni.

2. Test Boundary Scan (JTAG)

Per schede ad alta densità con accesso fisico limitato, il test boundary scan offre un'eccellente copertura.

- Metodo: Utilizza porte di test IEEE 1149.1 integrate negli IC moderni.

- Applicazioni: Ideale per testare processori, FPGA, memorie e bus di comunicazione.

- Vantaggi: Non richiede sonde fisiche, riducendo il rischio di danni meccanici.

- Limitazioni: Efficacia limitata per circuiti analogici o componenti senza supporto JTAG.

3. Ispezione Ottica Automatica (AOI)

L'AOI svolge un ruolo cruciale nella verifica visiva dopo la saldatura. Telecamere ad alta risoluzione scansionano le schede assemblate e confrontano le immagini con i dati di riferimento.

- Controllo del posizionamento dei componenti: Conferma presenza, orientamento, polarità e valori corretti.

- Valutazione delle saldature: Ispeziona forma del filetto, copertura dei pad, ponticelli e quantità di saldatura.

- Vantaggi: Fornisce un'ispezione rapida e senza contatto, adatta per ogni pannello di produzione.

4. Ispezione a Raggi X (AXI)

Per pacchetti con connessioni nascoste come BGA, QFN e CSP, l'ispezione a raggi X è indispensabile.

- Analisi delle saldature nascoste: Rileva vuoti, riempimenti incompleti e ponticelli sotto i componenti.

- Qualità del riempimento delle vie: Conferma se le vie riempite o coperte soddisfano le specifiche di progetto.

- Informazioni sulla affidabilità: Identifica difetti invisibili all'AOI o ICT, prevenendo guasti sul campo.

5. Test Funzionale dell'Assemblaggio

Mentre ICT e AOI confermano l'integrità fisica, il test funzionale verifica il funzionamento reale:

- Assicura sequenze di accensione corrette, livelli di tensione e risposta dei segnali.

- Simula condizioni applicative per confermare che le schede assemblate soddisfino i requisiti prestazionali.

- Rileva problemi che potrebbero non apparire nei test strutturali, come errori di temporizzazione o guasti legati al firmware.

Test Funzionali e di Affidabilità: Dimostrare le Prestazioni Reali

I test funzionali simulano condizioni applicative reali, assicurando che le schede funzionino esattamente come progettato.

- Test funzionali a livello di sistema — Convalida l'accensione, la risposta del segnale, i protocolli di comunicazione e i benchmark delle prestazioni.

- Test di stress ambientale — Le schede vengono testate con cicli di temperatura, umidità e vibrazioni per verificarne la durata in condizioni estreme.

- Test di burn-in — Un funzionamento prolungato sotto stress elevato identifica guasti precoci, migliorando l'affidabilità a lungo termine.

- Analisi dell'integrità del segnale — Utilizzando strumenti nel dominio del tempo e della frequenza, misuriamo jitter, diagrammi ad occhio, diafonia e pre-conformità EMC per progetti ad alta velocità.

Questa combinazione di test garantisce che i prodotti funzionino in modo coerente durante la loro vita utile prevista.

Perché scegliere una fabbrica cinese di PCB con servizi di test completi

Quando si seleziona un produttore di PCB per acquistare circuiti stampati, la capacità di test è un fattore chiave. Highleap PCB Factory offre:

- Test completi di produzione e assemblaggio secondo standard IPC e ISO.

- Strumenti di ispezione avanzati tra cui AOI, raggi X, ICT, boundary scan e controllo dell'impedenza.

- Supporto dai prototipi alla produzione in grandi volumi.

- Integrazione perfetta con progettazione personalizzata di circuiti stampati e produzione di circuiti stampati.

- Soluzioni convenienti senza compromessi sulla qualità.

Combinando test di produzione, test di assemblaggio, test funzionali e test di affidabilità, offriamo soluzioni chiavi in mano che riducono i rischi e accelerano il time-to-market.

Se cerchi una fabbrica cinese di PCB in grado di fornire servizi di test completi, Highleap PCB Factory è il tuo partner affidabile.