Considerazioni sui Costi dei PCB Multistrato

Quando si valutano PCB multistrato per acquistare circuiti stampati, il costo è spesso un fattore decisivo. A differenza delle schede a singolo o doppio strato, i design multistrato coinvolgono più materiali, attrezzature avanzate e controlli di processo complessi, tutti elementi che influenzano direttamente il prezzo. Comprendere questi fattori di costo aiuta i clienti a prendere decisioni migliori nella pianificazione produttiva.

Fattori Chiave che Influenzano il Costo

- Numero di Strati — Più strati significano più cicli di laminazione, perforazioni e allineamenti. Un PCB a 12 strati può costare diverse volte più di una versione a 4 strati.

- Dimensioni e Spessore — Pannelli più grandi o requisiti di spessore speciali aumentano l'uso di materiali e il tempo di lavorazione.

- Selezione Materiali — Il FR4 standard è conveniente, mentre i laminati ad alta frequenza (Rogers, Taconic) e i substrati in poliammide aumentano significativamente i costi.

- Livello Tecnologico — Caratteristiche come microvia HDI, via-in-pad o impedenza controllata aggiungono passaggi di lavorazione e aumentano i prezzi unitari.

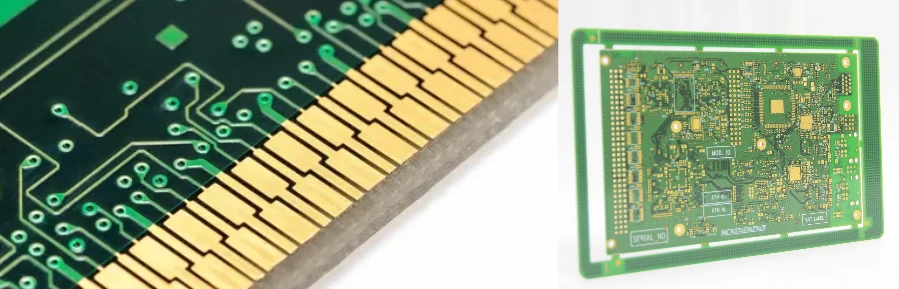

- Finitura Superficiale — ENIG, argento immersionale o OSP offrono diversi livelli di prestazioni con strutture di costo differenti.

- Volume di Produzione — Prototipi e piccoli lotti hanno costi unitari più alti per i costi di setup, mentre la produzione di massa riduce il prezzo medio.

Strategie di Ottimizzazione dei Costi

- Standardizzare gli stackup quando possibile

- Scegliere materiali convenienti a meno che non siano richieste prestazioni ad alta frequenza o termiche

- Ottimizzare il design per la produzione (DFM) evitando strutture di via non necessarie

- Pianificare strategicamente i volumi di produzione - lotti più grandi garantiscono risparmi significativi

Bilanciando requisiti prestazionali con scelte progettuali e produttive convenienti, i clienti possono trovare il giusto compromesso tra budget e affidabilità.

Capacità PCB Multistrato

Da design base a 4 strati fino ad avanzati 60+ strati

Impedanza controllata con precisione per segnali ad alta velocità

Microvias di precisione per interconnessioni ad alta densità

Supporto per applicazioni a microonde e onde millimetriche

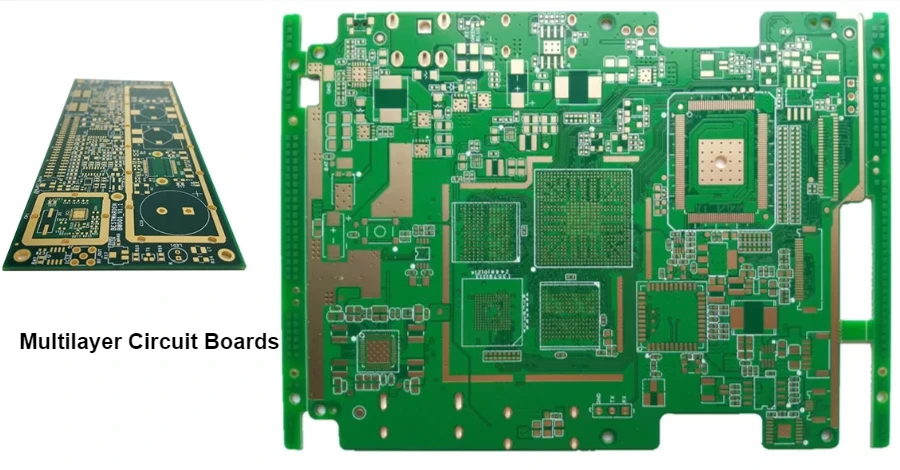

Cos'è un circuito stampato multistrato?

Un circuito stampato multistrato integra più strati conduttivi e isolanti in un'unica struttura rigida, tipicamente da 4 a 20+ strati a seconda della complessità. Questa architettura consente layout compatti, integrità del segnale stabile e distribuzione efficiente dell'alimentazione. Le caratteristiche principali dei PCB multistrato includono:

- Stackup laminato che combina strati di segnale, piani di alimentazione e di massa per interconnessioni ad alta densità

- Migliore compatibilità elettromagnetica (EMC) grazie a strati di schermatura dedicati

- Controllo ottimizzato dell'impedanza fondamentale per circuiti ad alta velocità e RF

- Maggiore densità di cablaggio per dispositivi miniaturizzati e integrazione avanzata di sistemi

La costruzione di PCB multistrato si basa su materiali selezionati con cura in base ai requisiti applicativi. Le scelte comuni includono FR4 per progetti economici, Rogers/Taconic per telecomunicazioni ad alta frequenza e poliammide per sistemi aerospaziali o automobilistici che richiedono elevata stabilità termica. Combinando un design avanzato dello stackup con il substrato appropriato, i produttori realizzano schede che offrono prestazioni, durata e affidabilità per settori impegnativi.

Processo di produzione di circuiti stampati multistrato

La produzione di un PCB multistrato comporta un rigoroso controllo del processo e molteplici passaggi di precisione integrati nei flussi di produzione di circuiti stampati. Di seguito il flusso di lavoro convenzionale utilizzato nelle fabbriche PCB professionali:

- Taglio del materiale (Taglio pannelli) → Taglio dei laminati grezzi nelle dimensioni richieste dei pannelli

- Post-taglio cottura → Cottura dei pannelli per rimuovere umidità e stabilizzare le dimensioni

- Fori di registrazione LDI → Laser Direct Imaging (LDI) per definire punti di registrazione precisi

- Applicazione pellicola secca strati interni → Applicazione di fotoresist a pellicola secca sugli strati di rame interni

- Incisione strati interni → Rimozione del rame in eccesso per formare i circuiti

- AOI strati interni → Ispezione ottica automatizzata per difetti sugli strati interni

- Ossidazione bruna → Ossidazione delle superfici in rame interno per migliorare l'adesione

- Laminazione → Pressatura a caldo di strati interni, prepreg e fogli di rame

- Foratura con foglio di alluminio → Utilizzo di fogli di alluminio per foratura precisa di fori passanti e slot

- Sbavatura → Rimozione di sbavature e residui di resina dai fori

- Deposizione chimica di rame → Deposizione di uno strato sottile di rame sulle pareti dei fori (formazione PTH)

- Placcatura del pannello (galvanica) → Placcatura elettrolitica per aumentare lo spessore delle pareti dei fori

- Applicazione pellicola secca negativa → Rivestimento con pellicola secca per la creazione dei circuiti esterni

- Ispezione pellicola secca → Verifica della registrazione e copertura

- Placcatura del circuito → Placcatura elettrolitica di rame su tracce e pad secondo la pellicola

- Incisione strati esterni → Rimozione del rame in eccesso per ottenere i circuiti finali

- AOI strati esterni → Controllo di cortocircuiti, interruzioni o disallineamenti

- Smerigliatura superficiale → Spazzolatura o lucidatura meccanica per preparare le superfici

- Applicazione maschera saldante (incl. riempimento vias) → Applicazione di maschera saldante fotoincisibile con opzione di riempimento vias

- Ispezione maschera saldante → Verifica della copertura, allineamento e aperture

- Serigrafia → Aggiunta di designatori, marcature e legende

- Finitura superficiale → Applicazione di HASL, ENIG o altri trattamenti per proteggere i pad e garantire la saldabilità

- Test impedenza (se richiesto) → Verifica delle tracce a impedenza controllata per progetti ad alta velocità

- Test elettrici → Test di continuità e isolamento per verificare l'integrità del circuito

- Sagomatura (foratura secondaria, taglio a V) → Fresatura CNC o taglio a V per dimensioni finali

- Test funzionali → Validazione delle prestazioni operative sotto carico

- Ispezione finale → Controllo qualità estetico e dimensionale

- Imballaggio → Imballaggio sottovuoto con protezione dall'umidità per la spedizione

- Magazzino prodotti finiti → Stoccaggio prima della logistica e consegna

Assemblaggio e test di PCB multistrato nell'intero processo

Presso Highleap PCB Factory, garantiamo affidabilità attraverso test completi e controllo qualità dalla produzione all'assemblaggio finale. Ogni PCB multistrato viene sottoposto a rigorose ispezioni in ogni fase:

- Test di produzione: Verifica della continuità elettrica, isolamento e impedenza durante la fabbricazione, supportata da analisi AOI, raggi X e microsezioni per l'integrità dei multistrato.

- Validazione finale: Cicli termici, umidità, vibrazioni e controlli dimensionali assicurano che la scheda nuda soddisfi gli standard di affidabilità prima del montaggio del circuito stampato.

- Capacità di assemblaggio: Processi SMT ad alta velocità, a foro passante, riflusso e saldatura a onda per PCB multistrato complessi, con approvvigionamento completo di componenti e supporto alla supply chain.

- Test post-assemblaggio: ICT completi, test funzionali, boundary scan, ispezioni AOI e a raggi X confermano che ogni scheda assemblata funziona esattamente come specificato.

Questo processo end-to-end garantisce ai clienti PCB multistrato non solo fabbricati secondo standard precisi, ma anche completamente assemblati, testati e pronti per l'integrazione nei prodotti finali. I nostri completi servizi di test per circuiti stampati convalidano ogni aspetto delle prestazioni.

Scegliere un affidabile produttore cinese di PCB multistrato

Selezionare il produttore giusto è cruciale per garantire prestazioni, efficienza dei costi e affidabilità a lungo termine dei PCB multistrato. Un partner affidabile deve dimostrare capacità tecniche, sistemi qualità rigorosi e supporto completo quando si acquistano circuiti stampati.

- Precisione produttiva: Processi certificati ISO/IPC, attrezzature avanzate e controllo di processo stabile per risultati coerenti.

- Competenze di Highleap PCB: Oltre 15 anni di esperienza, capacità multistrato fino a 20+ strati, tecnologia HDI e via-in-pad, oltre a test interni come AOI, raggi X, impedenza e burn-in.

- Servizi end-to-end: Dal design personalizzato di circuiti stampati al montaggio fino alla produzione su larga scala, Highleap offre una soluzione completa sotto un unico tetto, riducendo i tempi e semplificando la gestione del progetto.

Con supporto logistico globale e servizi ingegneristici reattivi, Highleap PCB fornisce circuiti stampati multistrato che soddisfano requisiti industriali rigorosi, garantendo un'esecuzione fluida dal prototipo alla produzione di massa.