L'assemblaggio di schede elettroniche rappresenta la fase critica di trasformazione in cui PCB grezzi diventano prodotti elettronici funzionali. Questo processo completo coinvolge il posizionamento preciso dei componenti, tecniche di saldatura e rigorosi controlli qualità per garantire prestazioni affidabili in diverse applicazioni.

I servizi professionali di assemblaggio combinano tecnologie di produzione avanzate con competenze specializzate per fornire prodotti che soddisfano severi standard qualitativi. Comprendere i processi di assemblaggio aiuta i progettisti a ottimizzare i layout dei progetti di circuiti personalizzati per la producibilità garantendo al contempo una produzione economicamente vantaggiosa.

Comprendere le Basi dell'Assemblaggio PCB

L'assemblaggio di schede elettroniche comprende molteplici processi interconnessi che devono funzionare in armonia per produrre dispositivi elettronici affidabili. Il flusso di lavoro inizia con la preparazione dei componenti e prosegue attraverso fasi di posizionamento, saldatura, ispezione e test.

Gli impianti di assemblaggio moderni utilizzano attrezzature sofisticate tra cui macchine pick-and-place, forni a rifusione e sistemi di ispezione ottica automatizzata. Queste tecnologie consentono un posizionamento ad alta precisione dei componenti e una qualità di saldatura uniforme mantenendo un'efficiente produttività.

Il successo dell'assemblaggio si basa sulla comprensione di come le decisioni progettuali influenzano la producibilità. La selezione dei componenti, il design delle impronte, le considerazioni termiche e l'accessibilità dei punti test influenzano tutti l'efficienza dell'assemblaggio e l'affidabilità finale del prodotto. L'integrazione con i processi di produzione di schede elettroniche garantisce una transizione senza interruzioni da schede grezze a prodotti finiti.

Panoramica del Processo di Assemblaggio

Preparazione Componenti

Ispezione, test e preparazione dei componenti per l'assemblaggio

Applicazione pasta saldante

Stampa precisa tramite stencil della pasta saldante sui pad PCB

Posizionamento componenti

Posizionamento automatizzato ad alta precisione di componenti SMD

Saldatura a rifusione

Processo di riscaldamento controllato per formare giunzioni saldate permanenti

Tecnologia SMT (Surface Mount Technology)

La tecnologia SMT rappresenta l'ossatura dell'assemblaggio elettronico moderno, consentendo miniaturizzazione e alta densità di componenti. L'assemblaggio SMT prevede il posizionamento diretto dei componenti sui pad del circuito stampato anziché l'inserimento attraverso fori.

Il processo SMT inizia con l'applicazione della pasta saldante mediante stencil precisi. La composizione, lo spessore e la copertura della pasta influenzano direttamente la qualità delle giunzioni. Gli impianti moderni utilizzano stampanti automatiche con sistemi di visione per garantire deposizioni uniformi.

Dopo l'applicazione della pasta, i componenti vengono posizionati da macchine pick-and-place ad alta velocità, capaci di posizionare migliaia di componenti all'ora. Sistemi di visione verificano l'orientamento e la precisione prima del posizionamento finale.

Capacità SMT

Componenti a passo fine: Gestione di circuiti integrati con passo fino a 0.3mm

Microcomponenti: Assemblaggio di componenti passivi 01005 e più piccoli

Dispositivi ad alto pin count: Tecnologie avanzate come BGA e QFN

Tecnologia Mista: Combinazione di componenti SMT e through-hole negli assemblaggi ibridi

La saldatura a riflusso completa il processo SMT attraverso profili termici controllati. Le curve di temperatura sono ottimizzate per specifiche formulazioni di pasta saldante e requisiti termici dei componenti, garantendo la formazione di giunzioni affidabili senza danni termici agli elementi sensibili.

Assemblaggio Through-Hole e Tecnologia Mista

L'assemblaggio through-hole rimane essenziale per componenti che richiedono resistenza meccanica o elevata capacità di conduzione. Questo processo prevede l'inserimento dei terminali attraverso fori praticati e la loro saldatura su pad sul lato opposto del PCB.

La saldatura ad onda tipicamente gestisce componenti through-hole nella produzione in serie, con il PCB che attraversa un'onda di lega fusa. La saldatura selettiva offre maggiore precisione per assemblaggi complessi con tipi di componenti misti o aree termicamente sensibili che richiedono saldature localizzate.

La saldatura manuale fornisce la massima flessibilità per prototipi, riparazioni o componenti specializzati. Tecnici esperti utilizzano saldatori termoregolati e flusso appropriato per creare giunzioni affidabili evitando danni termici ai componenti circostanti.

Applicazioni dell'Assemblaggio Through-Hole

La tecnologia through-hole eccelle in applicazioni che richiedono connessioni meccaniche robuste. Connettori di potenza, trasformatori, condensatori di grandi dimensioni e componenti sottoposti a stress meccanico beneficiano di questo montaggio. Il processo accoglie anche componenti non disponibili in package SMD.

Gli assemblaggi a tecnologia mista combinano componenti SMT e through-hole sullo stesso PCB. Questo approccio richiede un'attenta pianificazione per ottimizzare i profili di riflusso prevenendo danni ai componenti termicamente sensibili durante le successive operazioni di saldatura.

Per progetti di schede circuitate con componenti through-hole, i progettisti devono considerare dimensioni dei fori, geometrie dei pad e schemi di dissipazione termica. Questi fattori influenzano direttamente la resa produttiva e l'affidabilità a lungo termine.

Tecniche e Tecnologie di Assemblaggio Avanzate

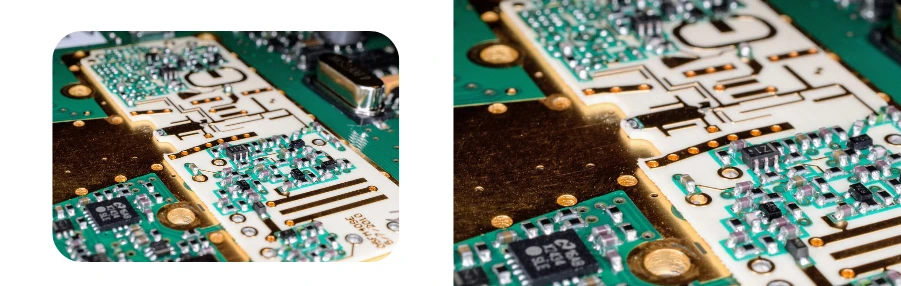

L'elettronica moderna richiede tecniche di assemblaggio sempre più sofisticate per adattarsi alle tendenze di miniaturizzazione e requisiti prestazionali. Tecnologie avanzate come Ball Grid Array (BGA), Chip Scale Package (CSP) e soluzioni System-in-Package (SiP) necessitano di capacità di gestione specializzate.

L'assemblaggio BGA presenta sfide uniche dovute alle giunzioni saldate nascoste sotto il corpo del componente. Sistemi di ispezione a raggi X permettono la verifica qualitativa di queste connessioni, rilevando vuoti, ponti o giunzioni incomplete che potrebbero compromettere l'affidabilità.

Servizi di Assemblaggio Specializzati

Assemblaggio Flip Chip: Montaggio diretto del chip per applicazioni ad alte prestazioni che richiedono lunghezze di interconnessione minime

Wire Bonding: Creazione di connessioni elettriche mediante fili sottili per circuiti ibridi e packaging specializzati

Die Attach: Posizionamento e collegamento preciso di chip semiconduttori in contenitori personalizzati

Rivestimento Conformale: Applicazione di strato protettivo per applicazioni in ambienti ostili

L'assemblaggio COB (Component-on-Board) prevede il montaggio diretto di chip semiconduttori nudi su PCB, eliminando l'overhead dei packaging tradizionali. Questa tecnica consente design ultracompatti garantendo prestazioni elettriche e termiche superiori.

Gli assemblaggi flessibili e rigid-flex richiedono manipolazione specializzata per prevenire danni durante il posizionamento e la saldatura dei componenti. Attrezzature e strumenti devono adattarsi alle sezioni flessibili mantenendo l'allineamento preciso dei componenti durante l'intero processo.

Controllo qualità, test e ottimizzazione del design nell'assemblaggio PCB

Il controllo qualità è essenziale per garantire affidabilità. Inizia con l'ispezione dei componenti in ingresso per verificarne l'integrità ed evitare difetti in produzione. L'ispezione della pasta saldante avviene subito dopo la stampa tramite stencil, assicurando quantità, copertura e registrazione corrette, riducendo costi di rielaborazione. L'ispezione post-posizionamento con AOI verifica l'accuratezza prima della rifusione.

Test completi e garanzie avanzate

L'ICT verifica valori dei componenti e funzionalità di base, individuando problemi tempestivamente. I test funzionali simulano condizioni operative reali. Il boundary scan testing sfrutta interfacce JTAG per verificare interconnessioni senza sonde fisiche.

Metodi avanzati come l'ispezione a raggi X esaminano giunti saldati nascosti, cruciali per BGA. Il flying probe testing offre flessibilità per prototipi. Lo SPC monitora parametri in tempo reale per qualità costante.

Per validazione completa, l'integrazione con servizi di test circuiti stampati verifica parametri elettrici e affidabilità in diverse condizioni.

Design for Manufacturing (DFM)

Il DFM ottimizza i layout PCB per assemblaggio efficiente. La collaborazione tra progettisti e produttori previene costose riprogettazioni. Linee guida su posizionamento componenti, gestione termica e panel design facilitano operazioni.

Migliori pratiche DFM includono:

- Standardizzazione: Utilizzare pacchetti di componenti comuni per ridurre i tempi di setup e semplificare l'inventario.

- Accessibilità: Garantire che i componenti critici siano accessibili per ispezione e rielaborazione.

- Gestione termica: Distribuire correttamente i componenti che generano calore per evitare stress termici.

- Progettazione dei giunti di saldatura: Ottimizzare le geometrie dei pad e i modelli di dissipazione termica per una migliore saldabilità e affidabilità.

Il posizionamento strategico dei riferimenti consente un allineamento preciso con la visione artificiale, mentre un'adeguata accessibilità dei punti di test facilita test e risoluzione dei problemi efficienti.

Per una ottimale produzione di circuiti stampati e integrazione dell'assemblaggio, i progettisti devono considerare i vincoli di fabbricazione come i progetti via-in-pad, che richiedono una lavorazione speciale per un fissaggio affidabile dei componenti.

Scelta di Servizi Professionali di Assemblaggio PCB

Selezionare il partner di assemblaggio giusto è fondamentale per ottenere una produzione affidabile e conveniente. Un fornitore qualificato dovrebbe combinare competenza tecnica, sistemi di qualità robusti e servizi scalabili per soddisfare sia le esigenze di prototipazione che quelle di produzione in volume.

Fattori Chiave di Valutazione

Quando si valutano potenziali partner per acquistare circuiti stampati, considerare:

- Competenza Tecnica: Capacità comprovate nella gestione dei componenti, attrezzature avanzate e conoscenza dei processi.

- Sistemi di Qualità: Certificazioni come IPC-A-610 e standard ISO, supportate da ispezione automatizzata e controllo statistico del processo.

- Gestione della Catena di Approvvigionamento: Reti di approvvigionamento solide, controllo dell'inventario e qualificazione dei fornitori per garantire l'affidabilità dei componenti.

- Supporto Ingegneristico: Servizi come analisi DFM, sviluppo di test e ottimizzazione dei processi per ridurre i rischi e migliorare la resa.

- Integrazione dei Servizi: Capacità di fornire approvvigionamento, assemblaggio, test e completamento in un unico flusso di lavoro per semplificare la gestione del progetto.

Anche la posizione geografica è importante: i partner locali possono offrire prototipazione più rapida e collaborazione, mentre i fornitori globali spesso offrono vantaggi di costo per la produzione su larga scala. Protocolli di comunicazione chiari e una gestione strutturata del progetto aiutano a prevenire ritardi e mantenere l'integrità della pianificazione.

La transizione dalla prototipazione all'assemblaggio di produzione dovrebbe essere senza soluzione di continuità. Partner esperti in entrambe le fasi forniscono una preziosa continuità, assicurando che le lezioni apprese nello sviluppo si trasferiscano nella produzione di massa. Per progetti complessi come circuiti stampati multistrato, l'esperienza specializzata in assemblaggio diventa ancora più critica per ottenere risultati affidabili.