L'evoluzione dei sistemi di comunicazione wireless verso frequenze e velocità di trasmissione dati più elevate ha portato a notevoli progressi nei materiali dei substrati PCB. Le moderne applicazioni HF PCB, dalle stazioni base 5G che operano a 28 GHz ai sistemi radar automobilistici a 77 GHz, richiedono materiali progettati con proprietà elettriche precise, eccezionale stabilità termica e prestazioni costanti in condizioni ambientali estreme.

La selezione del materiale di substrato ottimale per i circuiti RF/microonde richiede una profonda comprensione delle proprietà dielettriche, dei meccanismi di perdita e dei vincoli di produzione. Con costi dei materiali che vanno da tre a quindici volte quelli dell'FR4 standard, gli ingegneri devono bilanciare i requisiti di prestazioni elettriche con le considerazioni economiche, garantendo al contempo producibilità e affidabilità a lungo termine. Questa guida esamina le più recenti tecnologie di substrati ad alta frequenza, i criteri di selezione e le raccomandazioni specifiche per l'applicazione per la progettazione professionale di PCB.

Proprietà elettriche critiche per le prestazioni RF

Comprendere la costante dielettrica e il suo impatto

La costante dielettrica (Dk) determina fondamentalmente la velocità di propagazione del segnale e l'impedenza caratteristica nelle linee di trasmissione. Per le applicazioni ad alta frequenza, sia il valore assoluto che la stabilità di Dk in frequenza, temperatura e umidità sono parametri di progettazione critici.

La relazione tra Dk e prestazioni in circuito:

Valori Dk più bassi offrono diversi vantaggi per i circuiti RF:

- Propagazione del segnale più rapida (v = c/√Dk)

- Larghezze di traccia più ampie per una data impedenza (produzione più semplice)

- Ridotta capacità parassita nelle piazzole dei componenti

- Minore perdita di radiazione in caso di discontinuità

Tuttavia, i materiali Dk più elevati consentono la miniaturizzazione dei circuiti, fondamentale per le antenne phased array e i dispositivi portatili in cui dominano i vincoli di dimensione.

Materiali leader del settore della gamma DK:

| Gamma Dk | Esempi di materiali | Applicazioni tipiche |

|---|---|---|

| 2,0-2,5 | RT/duroid 5880, TLY-5 | Circuiti a banda larga, a bassa perdita |

| 3,0-3,5 | RO4003C, RO4350B | RF, 5G per uso generico |

| 4.0-5.0 | TMM4, RO4835 | Circuiti miniaturizzati |

| 6,0-10,0 | TMM10i, CER-10 | Applicazioni ad alto K |

Il coefficiente di temperatura della costante dielettrica (TCDk) deve rimanere al di sotto di ±50 ppm/°C per prestazioni stabili in tutti gli intervalli di temperatura di esercizio. I materiali di alta qualità raggiungono valori TCDk fino a ±12 ppm/°C.

Tangente di perdita: la chiave per l'efficienza energetica

La tangente di perdita (Df) rappresenta il rapporto tra l'energia persa e l'energia immagazzinata per ciclo, con un impatto diretto sulla perdita di inserzione e sull'efficienza energetica. All'aumentare della frequenza, anche piccole differenze di Df influiscono in modo significativo sulle prestazioni del sistema.

Calcolo della perdita di inserzione dalle proprietà del materiale:

Perdita di inserzione totale = Perdita del conduttore + Perdita dielettrica + Perdita di radiazione

Perdita dielettrica (dB/pollice) = 2,3 × f(GHz) × √Dk × Df

Per un segnale a 10 GHz in RO4003C (Dk=3,38, Df=0,0027): Perdita dielettrica = 2,3 × 10 × √3,38 × 0,0027 = 0,114 dB/pollice

Requisiti della tangente di perdita per applicazione:

- Digitale/Alimentazione (DC-1 GHz): Df < 0,020 accettabile

- Infrastruttura cellulare (1-6 GHz): Df < 0,010 richiesto

- 5G mmWave (24-40 GHz): Df < 0,005 essenziale

- Satellite/Radar (>40 GHz): Df < 0.002 obbligatorio

Categorie e tecnologie di materiali avanzati

Compositi a base di PTFE: il gold standard

I materiali a base di PTFE (politetrafluoroetilene) rappresentano l'apice delle prestazioni RF, offrendo la tangente di perdita più bassa e le proprietà elettriche più stabili disponibili.

Eccellenza in PTFE rinforzato con vetro intrecciato:

Rogers RT/duroid 5880 rimane il punto di riferimento del settore per le applicazioni più impegnative:

- Costante dielettrica: 2,20 ±0,02

- Tangente di perdita: 0,0009 a 10 GHz

- Assorbimento dell'umidità: <0,02%

- Temperatura di esercizio: da -273 °C a +250 °C

Il rinforzo in vetro intrecciato garantisce stabilità dimensionale pur mantenendo eccezionali proprietà elettriche. Tuttavia, il materiale richiede una lavorazione specializzata, tra cui l'incisione del sodio per l'adesione e i parametri di laminazione controllati.

Innovazione in PTFE caricato con ceramica:

I moderni compositi PTFE caricati con ceramica offrono proprietà meccaniche e conducibilità termica migliorate:

Vantaggi della serie Rogers TMM:

- Proprietà dielettriche isotrope (nessun effetto di trama del vetro)

- Conducibilità termica fino a 0,76 W/m·K

- CTE ridotto per una maggiore affidabilità

- Resistenza alle temperature di lavorazione termoindurenti

Il carico di riempitivo ceramico determina il valore finale di Dk, consentendo ai progettisti di selezionare valori specifici da 3,27 a 12,85 mantenendo caratteristiche di bassa perdita.

Laminati ceramici idrocarburici: bilanciamento tra prestazioni e costi

Lo sviluppo di materiali ceramici idrocarburici ha rivoluzionato la produzione di PCB ad alta velocità (/products/high-speed-pcb) combinando buone prestazioni RF con la compatibilità con l'elaborazione standard.

Storia di successo della serie Rogers RO4000:

RO4003C e RO4350B sono diventati standard industriali per le applicazioni RF commerciali:

Vantaggi chiave:

- Non è richiesto alcun trattamento superficiale speciale

- Compatibile con le temperature di lavorazione FR4

- Capacità di montaggio senza piombo

- Riduzione dei costi del 60-80% rispetto al PTFE

Specifiche delle prestazioni:

- RO4003C: Dk=3,38, Df=0,0027 a 10 GHz

- RO4350B: Dk=3,48, Df=0,0037 a 10 GHz

- Temperatura di transizione vetrosa: >280°C

- Conducibilità termica: 0,71 W/m·K

Questi materiali consentono la produzione di grandi volumi di progetti PCB multistrato per infrastrutture 5G e applicazioni automobilistiche.

Polimero a cristalli liquidi: tecnologia di nuova generazione

I substrati LCP offrono vantaggi unici per le applicazioni mmWave e sensibili all'umidità:

Proprietà rivoluzionarie:

- Assorbimento di umidità prossimo allo zero (<0,04%)

- Dk/Df stabile a 110 GHz

- Capacità di imballaggio ermetico

- Flessibilità per antenne conformabili

Considerazioni sulla produzione:

L'elaborazione LCP presenta sfide che limitano l'adozione diffusa:

- Alta temperatura di laminazione (280-320°C)

- Opzioni di spessore limitate

- Costo più elevato rispetto al PTFE caricato con ceramica

- Specializzato tramite metallizzazione richiesta

Nonostante le sfide, LCP consente progetti innovativi nelle applicazioni 5G antenna-in-package e aerospaziali.

Selezione del materiale per bande di frequenza specifiche

Applicazioni sub-6 GHz (cellulare, WiFi, IoT)

Lo spettro sub-6 GHz ospita la maggior parte dei sistemi di comunicazione wireless, richiedendo materiali convenienti con prestazioni moderate.

Matrice del materiale consigliata:

| Applicazione | Frequenza | Materiali consigliati | Requisiti chiave |

|---|---|---|---|

| Infrastruttura 4G/5G | 0,7-3,5 GHz | RO4350B, Tera MT40 | Df <0.01, stabile all'aperto |

| WiFi 6/6E | 2,4/5/6 GHz | RO4003C, Astra MT77 | Basso costo, alto volume |

| IoT/LPWAN | 0,4-1 GHz | FR408HR, N4000-13EP | Prestazioni adeguate |

Strategie di ottimizzazione del design:

Per i progetti al di sotto dei 6 GHz, lo spessore del materiale influisce in modo significativo sulle prestazioni e sui costi. L'utilizzo di substrati più sottili riduce il costo del materiale mantenendo le prestazioni elettriche, sebbene richieda tolleranze di produzione più strette.

Selezione ottimale dello spessore:

- 0,508 mm (20 mil): standard per uso generale

- 0,254 mm (10 mil): design ad alta densità

- 1.524mm (60 mil): Applicazioni con amplificatori di potenza

Applicazioni mmWave (5G, radar, satellite)

Le frequenze delle onde millimetriche richiedono materiali di alta qualità con eccezionali proprietà elettriche e stabilità dimensionale.

Requisiti della banda 24-40 GHz:

La rugosità superficiale diventa critica alle frequenze delle onde millimetriche. Il rame elettrodepositato standard (Rz=5-7μm) provoca una significativa perdita aggiuntiva oltre i 20 GHz.

Criteri di selezione dei materiali:

- Tangente di perdita: <0,002 obbligatorio

- Rugosità del rame: <2μm Rz richiesti

- Effetto trama di vetro: riduci al minimo con il vetro spalmato o il riempimento in ceramica

- Tolleranza di spessore: ±10% massimo

Soluzioni consigliate:

Per 5G a 28 GHz:

- Rogers RO3003: Dk=3,00, Df=0,0013

- Taconic TLX-8: Dk=2,55, Df=0,0019

- Isola Tachyon-100G: Dk=3.02, Df=0.0021

Per radar automobilistici a 77 GHz:

- Rogers RO3003G2: Migliorato per il settore automobilistico

- RT/duroid 5880LZ: Bassissimo Dk=1,96

- Megtron 7: Df=0,001 in banda W

Compatibilità del processo di produzione

Requisiti di lavorazione del PTFE

I materiali PTFE richiedono processi di produzione specializzati che influiscono sia sui costi che sui tempi di consegna:

Modifiche critiche al processo:

Preparazione della superficie: Il PTFE tradizionale richiede un trattamento superficiale aggressivo per l'adesione del rame:

- Mordenzatura al sodio: crea una superficie microporosa

- Trattamento al plasma: un'alternativa ecologica

- Promotori di adesione: agenti di accoppiamento silano

Parametri di laminazione:

- Temperatura: 280-320°C (rispetto ai 185°C dell'FR4)

- Pressione: 50-150 PSI (rispetto a 300-400 PSI)

- Velocità di raffreddamento: <3°C/minuto critico

- Atmosfera: Si consiglia lo spurgo dell'azoto

Analisi dell'impatto dei costi:

La lavorazione del PTFE aggiunge il 30-50% ai costi di produzione attraverso:

- Tempi di ciclo più lunghi (4-6 ore rispetto a 2 ore)

- Requisiti di utensili specializzati

- Minore utilizzo del pannello

- Ulteriori passaggi di controllo qualità

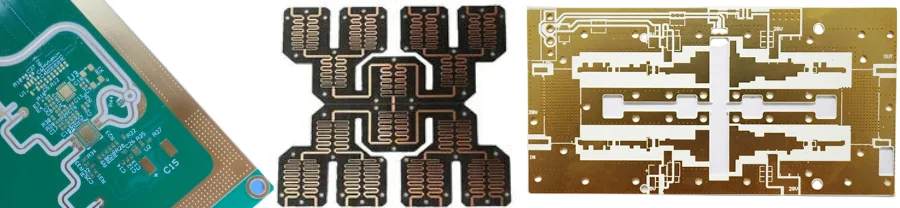

Strategie di costruzione ibrida

La combinazione di materiali diversi ottimizza i costi mantenendo le prestazioni RF dove necessario:

Strati selettivi ad alte prestazioni:

Un tipico stack-up ibrido a 8 strati:

- Livelli 1-2: RO4003C di Rogers per segnali RF

- Livelli 3-6: Standard FR4 per digitale/alimentazione

- Strati 7-8: FR4 per supporto meccanico

Questo approccio riduce il costo del materiale del 60%, mantenendo al contempo le prestazioni RF critiche.

Considerazioni sulla laminazione sequenziale:

Le costruzioni ibride richiedono un attento controllo del processo:

- Corrispondenza CTE tra materiali

- Temperature di lavorazione compatibili

- Adesione tra materiali dissimili

- Controllo della deformazione grazie alla costruzione bilanciata

Test ambientali e affidabilità

Effetti dell'assorbimento dell'umidità

L'umidità influisce in modo significativo sulle prestazioni ad alta frequenza, in particolare per i materiali non PTFE:

Meccanismi di degrado delle prestazioni:

- Costante dielettrica maggiorata (acqua Dk=80)

- Tangente di perdita più elevata

- Rischio di delaminazione durante l'assemblaggio

- Instabilità dimensionale

Confronto dei materiali dopo 24 ore di immersione in acqua:

| Materiale | Assorbimento dell'umidità | Cambiamento Dk | Cambio Df |

|---|---|---|---|

| RT/duroid 5880 | 0,02% | <0,5% | <5% |

| RO4003C | 0,06% | <1% | <10% |

| FR4 | 0,8% | >5% | >50% |

| LCP | 0,04% | <0,5% | <5% |

Prestazioni termiche cicliche

I materiali RF devono mantenere le proprietà in ampi intervalli di temperatura:

Condizioni di prova standard:

- Intervallo di temperatura: da -55 °C a +125 °C

- Velocità di rampa: 10°C/minuto

- Tempo di permanenza: minimo 10 minuti

- Cicli: 100-1000 a seconda dell'applicazione

Modalità di guasto critico:

- Fessurazione di tracce di rame da mancata corrispondenza CTE

- Tramite affaticamento della canna

- Delaminazione alle interfacce dei materiali

- Guasto del giunto di saldatura

I materiali con CTE abbinato al rame (17 ppm/°C) mostrano un'affidabilità superiore. Le serie Rogers TC e Arlon AD rispondono in modo specifico a questo requisito.

Applicazioni avanzate e tecnologie emergenti

Integrazione dell'antenna nel pacchetto

I moderni sistemi 5G e radar integrano le antenne direttamente nel substrato del pacchetto:

Requisiti materiali:

- Dk coerente per dimensioni prevedibili dell'antenna

- Bassa perdita di efficienza

- Capacità di linea sottile per gli elementi dell'array

- Costruzione multistrato per reti di alimentazione

Materiali consigliati:

- Rogers RO4835: Ottimizzato per applicazioni AiP

- Megtron 6: panno di vetro a basso contenuto di Dk per consistenza

- LCP: massima densità di integrazione

Tecnologie dei componenti integrati

L'incorporazione di componenti passivi all'interno del substrato PCB riduce i parassiti e migliora le prestazioni RF:

Compatibilità dei materiali:

Per condensatori incorporati:

- Materiali ad alto K (Dk>30) per strati di condensatori

- Compatibilità con substrati RF standard

- Proprietà stabili su tutta la frequenza

Per resistori incorporati:

- Fogli resistivi o materiali resistivi stampati

- Capacità di rifilatura laser

- Stabilità della temperatura <100 ppm/°C

Strategie di ottimizzazione costi-prestazioni

Analisi del costo totale di proprietà

La selezione dei materiali deve considerare i costi dell'intero ciclo di vita:

Componenti di costo oltre il prezzo del materiale:

- Complessità e resa della lavorazione

- Compatibilità del processo di assemblaggio

- Requisiti di prova e qualifica

- Affidabilità sul campo e costi di garanzia

Esempio di confronto del TCO (relativo a FR4=1.0):

| Materiale | Costo grezzo | Lavorazione | Montaggio | Collaudo | TCO |

|---|---|---|---|---|---|

| FR4 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 |

| RO4350B | 3,5 | 1.2 | 1,0 | 1.2 | 2.8 |

| RT/duroide | 8,0 | 2,0 | 1.5 | 1.5 | 6,5 |

Progettazione per l'eccellenza manifatturiera

L'ottimizzazione dei progetti per materiali specifici riduce i costi e migliora la resa:

Migliori pratiche:

- Standardizza su spessori di materiale comuni

- Ridurre al minimo il numero di strati attraverso un'attenta pianificazione

- Utilizzare stackup simmetrici per evitare la deformazione

- Considerare l'utilizzo del pannello nel layout

- Specificare tolleranze realistiche in base alle capacità del materiale

Tendenze future nei materiali ad alta frequenza

Sviluppo di materiali di nuova generazione

La ricerca si concentra sulle tecnologie all'avanguardia:

Compositi potenziati con grafene:

- Df teorico <0,0001

- Conduttività termica superiore

- Sfide nello scale-up della produzione

Substrati aerogel:

- Dk ultra-basso che si avvicina a 1,0

- La fragilità meccanica limita le applicazioni

- Potenziale per le applicazioni delle antenne

Materiali a base biologica:

- Alternative sostenibili al PTFE

- Prestazioni che si avvicinano ai materiali tradizionali

- Rispetto delle normative ambientali

Sforzi di standardizzazione del settore

Le iniziative di standardizzazione migliorano la disponibilità dei materiali e riducono i costi:

IPC-4103 Fogli di taglio: Le specifiche standardizzate consentono il secondo approvvigionamento:

- /11: equivalente RO4003C

- /13: equivalente RO4350B

- /14: Materiali ad alta frequenza e bassa perdita

Specifiche del materiale 5G: Consorzi industriali che sviluppano specifiche comuni per i materiali delle infrastrutture 5G, con l'obiettivo di:

- Tolleranza Dk: ±0,05

- Df: <0,003 a 28 GHz

- Costo: <5× FR4

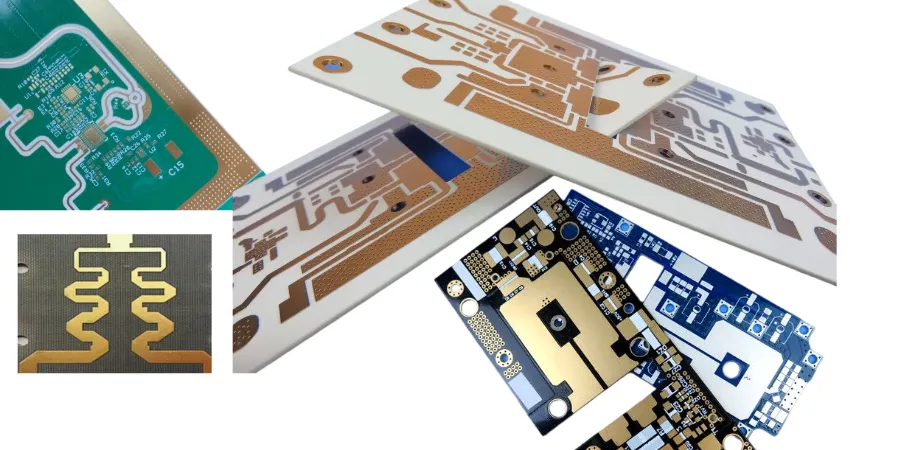

Perché scegliere HILPCB per la lavorazione dei materiali ad alta frequenza

HILPCB offre un'esperienza completa nei materiali PCB ad alta frequenza con capacità di lavorazione avanzate:

Competenza materiale:

- Inventario completo di Rogers, Taconic, Arlon, Isola

- Capacità di costruzione ibrida

- Supporto per la progettazione di stackup personalizzati

- Servizi di caratterizzazione dei materiali

Eccellenza nella lavorazione:

- Sistemi di laminazione ottimizzati in PTFE

- Trattamento superficiale al plasma

- Impedenza controllata ±3%

- Laminazione sequenziale per costruzioni complesse

Garanzia di qualità:

- Certificazione IPC-A-600 Classe 3

- Test dell'analizzatore di rete fino a 40 GHz

- Capacità di test ambientali

- Tracciabilità e documentazione complete

Domande frequenti

Q1: Come faccio a selezionare il materiale giusto per la mia frequenza e applicazione specifica?

Inizia con i requisiti di perdita dipendenti dalla frequenza. Per <10 GHz, la serie RO4000 offre un buon equilibrio prestazioni/costi. Per 10-40 GHz, prendere in considerazione RO3003 o materiali simili a bassa perdita. Al di sopra dei 40 GHz, diventano necessari materiali PTFE di alta qualità come RT/duroid 5880. Tenete conto dei requisiti ambientali, dei vincoli di volume e di costo per la selezione finale.

Q2: Qual è la vera differenza tra rinforzo in vetro tessuto e non tessuto?

Il vetro intrecciato crea variazioni periodiche di Dk (effetto di trama del vetro) che possono causare problemi di integrità del segnale, in particolare per le coppie differenziali. I materiali non tessuti o caricati con ceramica forniscono proprietà dielettriche uniformi ma possono avere caratteristiche meccaniche diverse. Per il controllo dell'impedenza critica, sono preferiti materiali riempiti con ceramica o in vetro diffuso.

Q3: Posso utilizzare l'assemblaggio senza piombo con materiali in PTFE?

Sì, ma controllare attentamente il profilo di riflusso. La maggior parte dei materiali PTFE gestisce una temperatura di picco di 260°C, ma l'esposizione prolungata provoca il degrado. Utilizzare velocità di rampa <3 °C/secondo e ridurre al minimo il tempo superiore a 250 °C. Alcuni materiali come RO4835 sono specificamente ottimizzati per l'assemblaggio senza piombo con più cicli di rifusione.

Q4: In che modo la rugosità superficiale del rame influisce sul mio progetto ad alta frequenza?

La rugosità superficiale aumenta la perdita del conduttore proporzionalmente alla frequenza. A 10 GHz, il rame ED standard (Rz=5-7μm) aggiunge una perdita extra di ~0,5 dB/pollice. A 28 GHz, questo aumenta a ~1,5 dB/pollice. Utilizzare rame a basso profilo (Rz<3μm) superiore a 10 GHz e a profilo molto basso (Rz<1,5μm) superiore a 20 GHz.

Q5: Quale tolleranza di spessore devo specificare per l'impedenza controllata?

Per una tolleranza di impedenza del ±5%, specificare lo spessore del substrato ±10% massimo. Per un'impedenza del ±3%, è necessaria una tolleranza di spessore del ±5%. Ricorda che le variazioni di spessore hanno un impatto maggiore sulle configurazioni a microstriscia rispetto alle stripline. Le applicazioni critiche possono richiedere una tolleranza assoluta di ±0,025 mm.

Q6: Esistono alternative convenienti ai materiali Rogers?

Sì, diversi produttori offrono materiali compatibili: Isola (I-Tera, serie Astra), Taconic (RF-35, serie TLX), Arlon (serie AD) e Panasonic (serie Megtron). Questi spesso forniscono prestazioni simili a un costo inferiore del 20-30%. Verificare le proprietà elettriche e la compatibilità di processo prima della sostituzione.