Introduzione

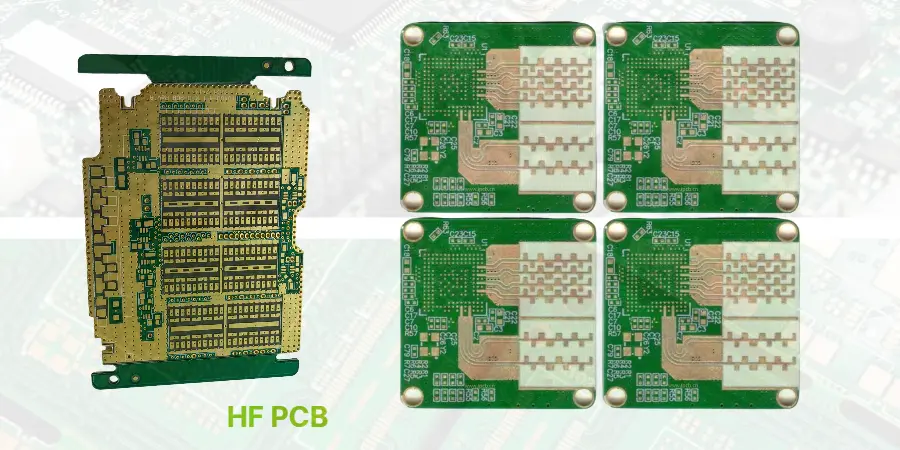

I PCB ad alta frequenza (PCB HF) alimentano le tecnologie più avanzate di oggi, dalle comunicazioni 5G ai radar automobilistici, dai sistemi aerospaziali all'elaborazione ad alta velocità. Man mano che i dispositivi si spingono oltre i limiti di frequenza convenzionali, la comprensione dei materiali PCB HF, dei principi di progettazione, dei processi di produzione e dei test di affidabilità diventa essenziale sia per gli ingegneri che per i responsabili delle decisioni.

Questa guida combina approfondimenti tecnici con strategie di implementazione pratiche, coprendo i 20 argomenti chiave essenziali per il successo dei PCB HF. È progettato per servire sia gli ingegneri in cerca di conoscenze tecniche che i responsabili delle decisioni pronti a reperire schede ad alte prestazioni.

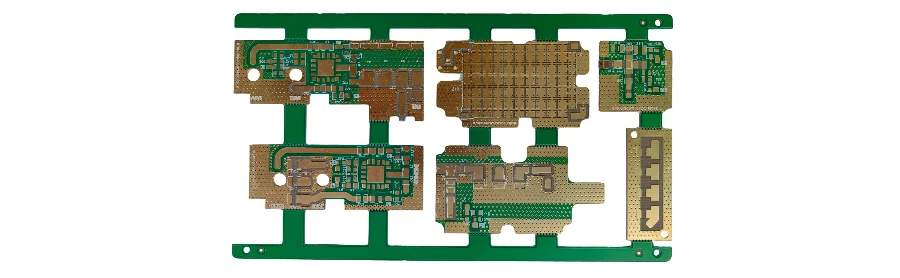

1. Materiali e stack-up di strati per PCB ad alta frequenza

Materiali PCB ad alta frequenza

La selezione dei giusti materiali PCB ad alta frequenza è la base delle prestazioni. La FR-4 standard fatica a superare 1 GHz a causa dell'elevata perdita. Le alternative includono:

- Serie Rogers RO4000 / RO3000 – Costante dielettrica stabile, tangente a bassa perdita.

- Laminati a base di PTFE – Eccellente trasmissione del segnale ma richiedono un'elaborazione speciale.

- Compositi caricati con ceramica – Basso Dk, elevata stabilità meccanica.

La bassa costante dielettrica (Dk) e il basso fattore di dissipazione (Df) riducono al minimo il ritardo e la perdita del segnale, influenzando direttamente l'integrità del segnale.

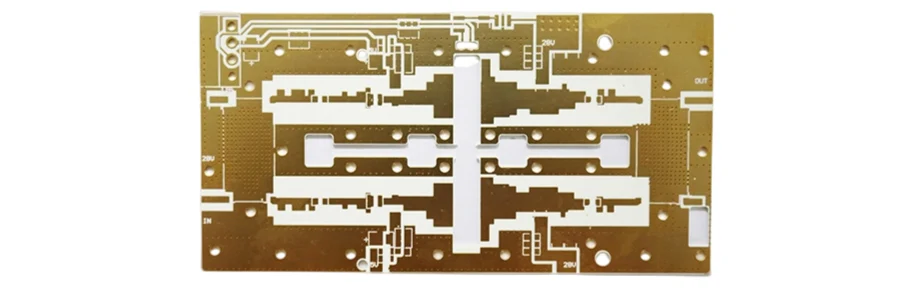

Stackup di strati PCB ad alta frequenza

Lo stackup degli strati PCB HF controlla l'impedenza e l'EMI. Gli ingegneri dispongono strategicamente i livelli di segnale, alimentazione e terra:

- Strati di segnale adiacenti ai piani di massa per la stabilità dell'impedenza.

- Stackup ibridi (materiali HF di alta qualità per gli strati di segnale, materiali economici per gli altri) per bilanciare prestazioni e costi.

- Strati di schermatura per isolare tracce ad alta velocità.

Una corretta progettazione dello stack-up è fondamentale per il controllo dell'impedenza PCB ad alta frequenza e la gestione termica.

2. Principi di progettazione, controllo dell'impedenza ed erogazione di potenza

Principi di progettazione PCB ad alta frequenza

La progettazione PCB HF tratta ogni traccia come una linea di trasmissione:

- Larghezze e spaziatura delle tracce controllate per mantenere l'impedenza target (differenziale 50Ω, 75Ω, 100Ω).

- Instradamento corto e diretto per ridurre l'attenuazione.

- Evitare curve ad angolo retto per evitare riflessi.

Controllo dell'impedenza PCB ad alta frequenza

La stretta tolleranza all'impedenza (±5% o superiore) si ottiene attraverso:

- Simulazione (HFSS, ADS) prima della fabbricazione.

- Regolazione della larghezza della traccia, dello spessore dielettrico e del peso del rame.

- Utilizzo di coupon di prova durante la produzione.

Progettazione di alimentazione PCB ad alta frequenza

L'erogazione di potenza deve mantenere una bassa impedenza da CC a GHz:

- Strategia di disaccoppiamento stratificato (bulk → banda media → condensatori a bassissima induttanza).

- Messa a terra a stella per isolare i circuiti sensibili al rumore.

- Ampie colate di rame per una caduta di tensione minima.

3. Integrità del segnale e problemi comuni

Nella progettazione di PCB ad alta frequenza, l'integrità del segnale è uno dei fattori di prestazione più critici. Alle frequenze GHz, anche piccoli disallineamenti di impedenza possono causare perdite di inserzione e ritorno, con conseguenti riflessioni e riduzione della potenza del segnale. La diafonia tra tracce adiacenti e le interferenze elettromagnetiche (EMI/RFI) provenienti da sorgenti vicine possono distorcere ulteriormente le forme d'onda, degradare i tassi di errore di bit e causare guasti nei sistemi di comunicazione ad alta velocità. Mantenere un'impedenza costante, utilizzare un design corretto dei via e garantire piani di riferimento continui sono fondamentali per preservare la qualità del segnale.

Strategie di layout dei tasti per preservare l'integrità del segnale:

- Piani di terra: Forniscono percorsi di ritorno stabili e riducono la suscettibilità al rumore esterno.

- Tramite recinzione: Crea una barriera elettromagnetica che riduce al minimo l'accoppiamento tra le tracce ad alta velocità.

- Separazione controllata delle tracce: Mantiene le regole di spaziatura (ad esempio, la regola 3W) per prevenire la diafonia nell'instradamento parallelo.

- Placcatura e schermatura dei bordi: Contiene energia ad alta frequenza all'interno delle zone designate per soddisfare la conformità EMC.

Tuttavia, l'integrità del segnale non è solo una questione di progettazione, ma è influenzata anche dalla produzione reale e da fattori ambientali. Un degrado delle prestazioni termiche del 20-30% ad alte temperature di esercizio può alterare le costanti dielettriche, modificando l'impedenza prevista. Tolleranze di produzione strette sono essenziali per evitare variazioni di larghezza o spaziatura della traccia che possono introdurre discrepanze. Inoltre, l'assorbimento dell'umidità in alcuni laminati può aumentare la tangente di perdita, desintonizzare i circuiti RF e ridurre l'affidabilità nel tempo, rendendo la scelta dei materiali e le finiture protettive una parte fondamentale del mantenimento delle prestazioni a lungo termine.

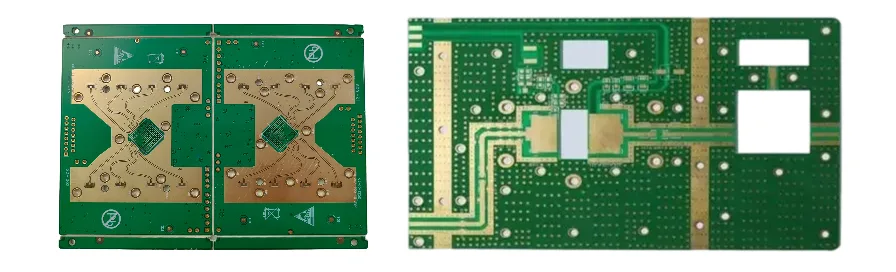

4. Processo di produzione, saldatura e test di affidabilità

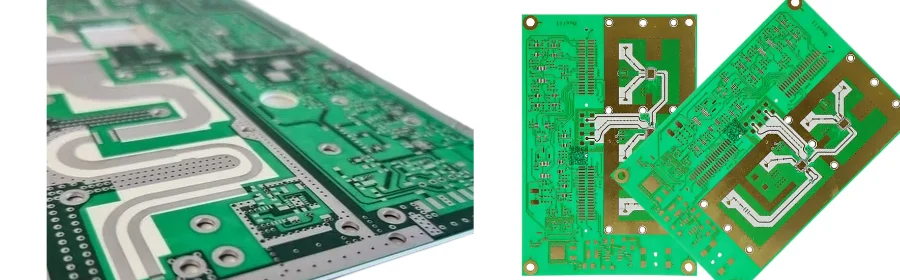

Processo di produzione di PCB ad alta frequenza

Il processo di produzione di PCB ad alta frequenza comporta una precisione molto maggiore rispetto alla fabbricazione standard di PCB a causa della sensibilità dei segnali ad alta velocità alle variazioni dimensionali e alle incongruenze dei materiali. Ogni stadio deve mantenere tolleranze strette per preservare l'integrità del segnale e l'impedenza controllata.

Le fasi principali includono:

Preparazione e movimentazione del materiale I substrati PCB HF, in particolare i laminati riempiti di PTFE e ceramica, sono sensibili all'umidità e possono assorbire il vapore acqueo dall'ambiente. Anche l'assorbimento di umidità dello 0,1% può influire sulle proprietà dielettriche, causando sfasamenti e un aumento delle perdite alle frequenze GHz. I produttori utilizzano magazzini climatizzati e pre-cuociono i laminati per espellere l'umidità prima della lavorazione.

Imaging a strati e incisione L'imaging diretto laser (LDI) è preferito per l'accuratezza delle linee sottili e la registrazione precisa tra gli strati. Questo processo può raggiungere larghezze e spazi delle tracce inferiori a 50 μm, fondamentali per mantenere l'impedenza e ridurre la diafonia. Le schede ad alta frequenza hanno spesso tolleranze di incisione più strette, a volte ±10% o superiori.

Perforazione e formazione di vie Le microvie forate al laser consentono interconnessioni ad alta densità (HDI) e percorsi di segnale più brevi tra gli strati. Alle alte frequenze, tramite la rimozione dello stub (back-drilling) è essenziale per evitare riflessioni del segnale. I design delle microvie sfalsate e impilate vengono utilizzati per ottimizzare l'integrità del segnale e la resistenza meccanica.

Placcatura e deposizione di rame Lo spessore uniforme del rame garantisce un'impedenza prevedibile. Le tecniche di placcatura a impulsi aiutano a mantenere una distribuzione uniforme del rame nelle microvie e nelle tracce strette, riducendo le perdite legate all'effetto pelle alle alte frequenze.

Laminazione e allineamento I PCB HF multistrato richiedono un allineamento preciso da strato a strato (±25 μm o superiore). La laminazione di materiali in PTFE richiede spesso temperature e profili di pressione più bassi per prevenire la deformazione del materiale.

Controllo statistico di processo (SPC) Il monitoraggio continuo dei provini di prova dell'impedenza, delle dimensioni delle tracce e dello spessore dielettrico garantisce che le schede finali soddisfino gli obiettivi di progettazione. I sistemi SPC segnalano tempestivamente le variazioni per evitare guasti a livello di batch.

Processo di saldatura PCB ad alta frequenza

L'assemblaggio dei PCB HF deve tenere conto della temperatura di transizione vetrosa (Tg) più bassa e delle proprietà meccaniche del PTFE e di altri materiali ad alta frequenza.

Considerazioni chiave:

- Profili di riflusso ottimizzati: L'aumento graduale e il raffreddamento controllato prevengono la deformazione e la delaminazione. I materiali HF possono richiedere temperature di riflusso di picco inferiori di 10-20°C rispetto a FR-4 per evitare danni al substrato.

- Leghe saldanti senza piombo: Leghe come SAC305 sono conformi alla direttiva RoHS e offrono una buona bagnatura su finiture in oro, ENIG o argento per immersione. Anche la selezione del flusso è fondamentale per evitare residui che potrebbero alterare l'impedenza superficiale.

- Precisione di posizionamento dei componenti: I circuiti ad alta frequenza utilizzano spesso componenti RF piccoli e sensibili (ad esempio, condensatori 0201, MMIC). Le macchine di posizionamento automatizzate con una precisione di ±30 μm sono essenziali per garantire prestazioni elettriche adeguate.

Metodi di test PCB ad alta frequenza e test di affidabilità

I test e la convalida dell'affidabilità sono parte integrante della produzione di PCB HF. Anche piccole deviazioni possono influire in modo significativo sulle prestazioni alle frequenze GHz.

I test includono:

- Vector Network Analyzer (VNA): Misura i parametri S per determinare la perdita di inserzione, la perdita di ritorno e l'isolamento. Ad esempio, per le schede radar aerospaziali potrebbe essere necessario un target di perdita di inserzione di 0,2 dB/pollice a 10 GHz.

- Riflettometria nel dominio del tempo (TDR): Rileva le discontinuità di impedenza con risoluzione submillimetrica, identificando difetti come vuoti di placcatura o variazioni di larghezza della traccia.

- Cicli termici: Simula le fluttuazioni di temperatura da -40°C a +125°C per garantire stabilità meccanica e prestazioni elettriche costanti.

- Test di vibrazione: Particolarmente importante per le applicazioni automobilistiche e aerospaziali per verificare l'affidabilità del giunto di saldatura e della via sotto stress meccanico.

- Test di umidità e nebbia salina: Valuta la resistenza alla corrosione e la stabilità dielettrica in ambienti difficili.

- Scansione EMI in campo vicino: Mappa le emissioni irradiate e identifica i potenziali percorsi di accoppiamento, aiutando i progettisti a implementare miglioramenti mirati della schermatura e della messa a terra.

5. Tipi di imballaggio e integrazione dell'antenna

Tipi di imballaggio PCB ad alta frequenza

Popular packages:

- BGA – I/O elevato, induttanza inferiore.

- QFN/LGA – Basso profilo, buone prestazioni termiche.

- Pacchetti ermetici per l'aerospazio e la difesa.

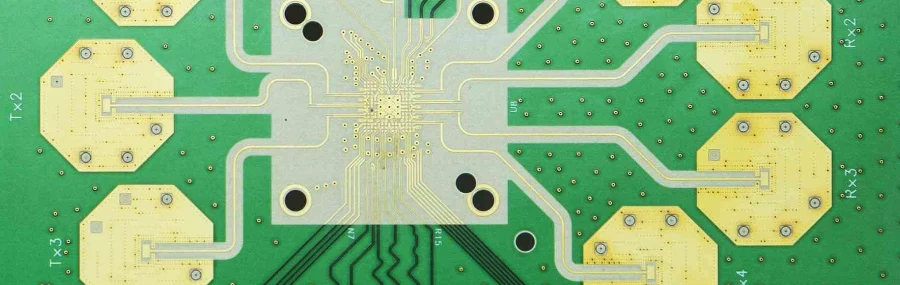

Design dell'antenna PCB ad alta frequenza

Le antenne integrate riducono il numero di componenti:

- Antenne patch a microstriscia per GPS/Wi-Fi.

- Antenne dipolo/monopolare per dispositivi IoT.

- Antenne array per radar e beamforming 5G.

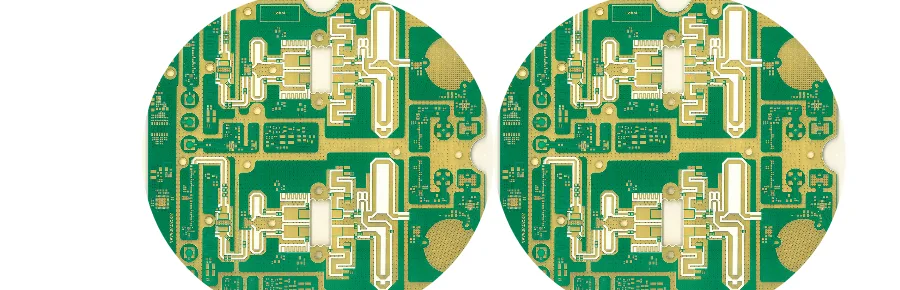

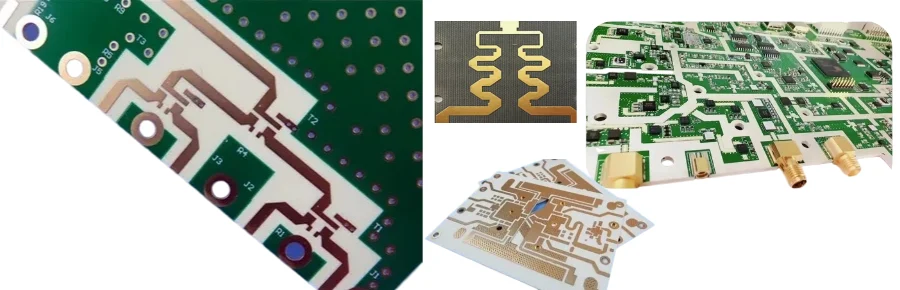

6. Applicazioni: sistemi a microonde e circuiti RF

Applicazioni a microonde di PCB ad alta frequenza

I PCB ad alta frequenza sono fondamentali nelle applicazioni a microonde e a onde millimetriche in cui la perdita di segnale, la stabilità dell'impedenza e il controllo di fase sono fondamentali.

Aree di applicazione chiave:

Radar per il settore automobilistico (77-81 GHz) Utilizzato per il cruise control adattivo, la prevenzione delle collisioni e la guida autonoma. Questi PCB integrano array di antenne, moduli front-end RF e processori di segnale su una scheda multistrato compatta. I materiali devono avere una bassa variazione di Dk tra le temperature per garantire un rilevamento accurato del bersaglio.

Radar per il settore aerospaziale e della difesa (>100 GHz) I radar in banda W (75-110 GHz) e a frequenza più elevata richiedono PTFE riempito di ceramica a bassissima perdita per il rilevamento a lungo raggio e l'imaging ad alta risoluzione. Tali schede devono anche sopravvivere a cicli termici estremi e all'esposizione alle radiazioni.

Comunicazioni satellitari I sistemi in banda Ka (26,5-40 GHz) e in banda Ku (12-18 GHz) si basano su PCB HF per reti di alimentazione a bassa perdita, circuiti beamforming e amplificatori di potenza RF. L'instradamento con corrispondenza di fase su pannelli di grandi dimensioni è spesso necessario per mantenere la coerenza del fascio.

Backhaul wireless punto-punto I PCB HF consentono collegamenti di backhaul a microonde (6-42 GHz) con budget di perdita di inserzione ridotti. Le strutture dei filtri ad alto Q e le transizioni di impedenza precise sono integrate direttamente nel layout del PCB.

PCB ad alta frequenza vs progettazione di circuiti RF

Sebbene entrambi i domini si occupino di segnali ad alta frequenza, le loro aree di interesse differiscono:

Progettazione PCB ad alta frequenza

- Riguarda l'instradamento a livello di scheda di segnali ad alta velocità.

- Enfatizza lo stackup dei layer, l'impedenza controllata e l'integrità del segnale su tutta la scheda.

- Si occupa dell'integrazione di sottosistemi digitali, analogici e RF su un substrato condiviso.

Progettazione di circuiti RF

- Focalizzato sulle prestazioni di componenti RF attivi e passivi come amplificatori, mixer, filtri e oscillatori.

- Spesso a banda stretta, mirata a specifiche gamme di frequenza (ad esempio, 28 GHz per il 5G).

- Le metriche delle prestazioni includono la cifra di rumore, la planarità del guadagno e la distorsione di intermodulazione.

Sfida di integrazione: nei sistemi moderni, la progettazione di PCB RF e HF si sovrappongono. Ad esempio, un modulo antenna phased-array 5G combina un routing preciso di PCB HF con reti di corrispondenza di circuiti RF. Il raggiungimento di un isolamento di >40 dB tra i canali di trasmissione e ricezione richiede spesso la co-progettazione tra gli ingegneri del layout PCB e i progettisti di circuiti RF.

7. Scegliere un produttore e ottimizzare i costi

La selezione del giusto produttore di PCB ad alta frequenza non significa solo trovare un fornitore con capacità disponibile: si tratta di assicurarsi che abbia l'esperienza e la tecnologia per soddisfare costantemente le esigenti tolleranze dei progetti HF. Un produttore esperto dovrebbe essere esperto nella lavorazione di materiali come Rogers o laminati a base di PTFE, in grado di instradare linee sottili e microvie forate al laser e dotato di capacità interne di test di impedenza. Certificazioni come la conformità IPC-6018, UL e RoHS sono indicatori di qualità e affidabilità, mentre il supporto proattivo della progettazione per la produzione (DFM) può aiutare a prevenire costose rilavorazioni prima ancora che inizi la produzione.

L'ottimizzazione dei costi nei progetti PCB HF richiede un equilibrio tra prestazioni e budget. Strategie come gli stackup ibridi, che utilizzano substrati di alta qualità solo su strati critici, possono ridurre le spese per i materiali senza sacrificare l'integrità del segnale. Una pannellizzazione efficiente migliora la resa del materiale, evitando al contempo un'inutile sovraingegnerizzazione aiuta a tenere sotto controllo i costi di produzione. Lavorare a stretto contatto con il produttore sin dalle prime fasi di progettazione consente di raggiungere compromessi informati tra prestazioni elettriche, producibilità e costo complessivo del progetto, garantendo sia il successo tecnico che la fattibilità commerciale.

8. Standard, certificazioni, casi di studio e tendenze future

Standard e certificazioni PCB ad alta frequenza

Norme chiave:

- IPC-6018 per schede HF.

- MIL-PRF-31032 per applicazioni militari.

- FCC Parte 15 / CISPR per la conformità EMI.

Casi di studio sui PCB ad alta frequenza

- Stazione base 5G: riduzione delle perdite del 40% grazie all'ottimizzazione del materiale e dell'ottimizzazione.

- Radar automobilistico: gli array di antenne integrati hanno ridotto il costo del sistema del 30%.

- Radar aerospaziale: PTFE riempito di ceramica per prestazioni in banda W.

Tendenze future nei PCB ad alta frequenza

- Applicazioni 6G e mmWave (>100 GHz).

- Componenti integrati per la miniaturizzazione.

- Ottimizzazione del layout basata sull'intelligenza artificiale.

- Substrati sostenibili e riciclabili.

Conclusione

I PCB ad alta frequenza sono molto più di semplici circuiti stampati: sono la spina dorsale di sistemi avanzati di comunicazione, radar, aerospaziali e di calcolo ad alta velocità. Il successo in questo campo richiede una profonda esperienza nei materiali PCB ad alta frequenza, nella gestione dell'integrità del segnale, nel controllo dell'impedenza e nei test di affidabilità. Quando ogni micron di precisione e ogni frazione di decibel contano, la collaborazione con il giusto team di produzione può fare la differenza tra soddisfare le specifiche e superare le aspettative.

Applicando principi di progettazione collaudati, ottimizzando lo stack-up sia in termini di prestazioni che di costi e collaborando con un produttore che comprende le esigenze delle applicazioni ad alta frequenza, è possibile garantire che il prossimo progetto PCB HF raggiunga prestazioni elettriche eccezionali, affidabilità a lungo termine e un time-to-market più rapido.

Se sei pronto a dare vita al tuo concetto di PCB ad alta frequenza o a migliorare le prestazioni di un progetto esistente, il nostro team di ingegneri può aiutarti. Contattaci oggi stesso per una revisione gratuita del progetto e una proposta di produzione su misura e scopri come un PCB HF costruito con precisione può dare al tuo prodotto un vantaggio competitivo misurabile.