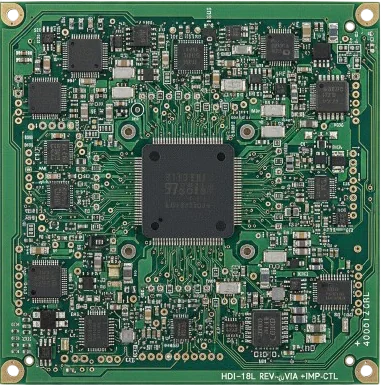

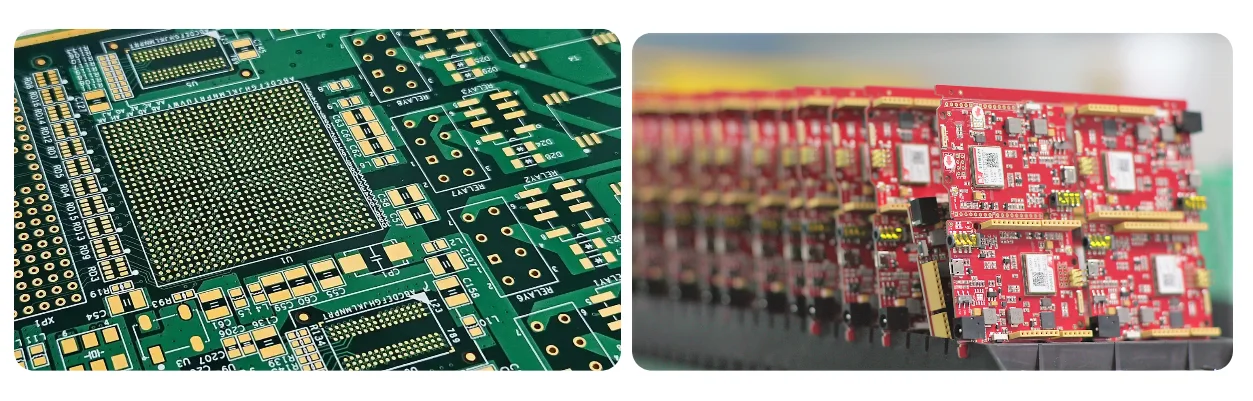

Produzione di PCB Multistrato & HDI | 4–64 Strati, Controllo Impedenza ±5% (più/meno cinque percento)

PCB multistrato e HDI ad alta densità con laminazione sequenziale, microvia impilate e controllo impedenza ±5% (più/meno cinque percento). Registrazione tipicamente ±15–25 μm (più/meno quindici-venticinque micrometri). Ottimizzati per progetti ad alta velocità con coupon verificati TDR.

Architettura Stackup e Precisione di Registrazione

Allineamento ottico/a raggi X per costruzioni multistrato affidabiliI progetti con un elevato numero di strati richiedono stackup che bilanciano integrità del segnale, distribuzione di potenza e producibilità. Il nostro team di ingegneri correla simulazioni con campioni di test e stackup a impedenza controllata per mantenere obiettivi differenziali a 85/90/100 Ω entro ±5% (più/meno cinque percento). La registrazione ottica e i target a raggi X raggiungono un allineamento strato-strato tipicamente entro ±15–25 µm (più/meno quindici-venticinque micrometri), garantendo affidabilità dei via oltre 20 strati.

Le opzioni di materiali spaziano dal standard FR-4 a sistemi a bassa perdita per canali PCB ad alta velocità. Gli stackup ibridi posizionano dielettrici premium solo dove necessario, spesso riducendo i costi dei materiali del 30–50% (trenta-cinquanta percento) preservando l'integrità del segnale. Per interconnessioni dense, le architetture HDI PCB con microvia any-layer riducono il numero di strati senza sacrificare le prestazioni.

Rischio Critico: Flusso dielettrico inconsistente o laminazione asimmetrica possono creare stress CTE sull'asse Z, vuoti da carenza di resina o crescita di filamenti anodici conduttivi (CAF) tra gli strati—punti di guasto comuni in schede multistrato oltre 16–20 strati.

La Nostra Soluzione: Utilizziamo controlli del processo di laminazione con monitoraggio del ciclo di pressatura, SPC del flusso di resina e degasaggio sotto vuoto per garantire riempimento dielettrico uniforme. Ogni costruzione è validata con dati di espansione TMA e ispezione in sezione trasversale per confermare l'affidabilità sull'asse Z. Simmetria dello stackup e bilanciamento del rame minimizzano l'imbarcamento, mentre la modellazione dell'integrità del segnale allinea previsioni di impedenza e perdite con i dati misurati sui campioni.

Per sistemi mission-critical—backplane telecom, unità di controllo difesa o automotive—le nostre piattaforme Backplane PCB estendono l'affidabilità multistrato a oltre 40 strati con profili di polimerizzazione controllati e validazione delle tolleranze press-fit. Scopri ulteriori linee guida termiche e meccaniche in gestione termica nel design PCB.

- Numero di strati fino a 64 (sessantaquattro)

- Precisione di registrazione tipicamente ±15–25 μm

- Rapporto d'aspetto microvia inferiore a 1:1 (uno a uno)

- Tolleranza di impedenza ±5% raggiungibile

- Mitigazione CAF e sistemi di resina con Td >340 °C (maggiore di trecentoquaranta)

- Controllo dell'imbarcamento tipicamente <0.75% (meno di zero punto settantacinque percento)

🚀 Richiesta Preventivo Rapido

📋 Ottieni Capacità Complete

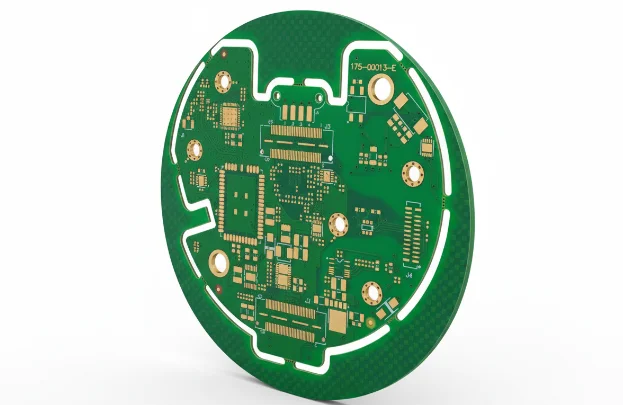

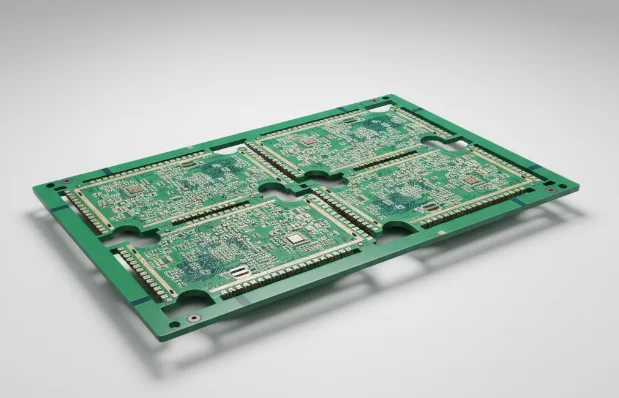

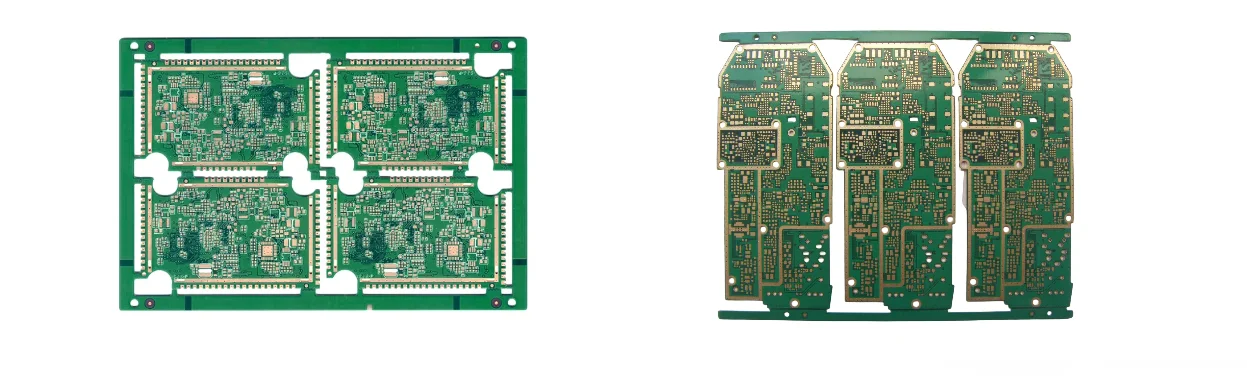

Laminazione Sequenziale e Tecnologie di Via

Costruzione multi-stadio con verifica completa del processoLa laminazione sequenziale consente densità di routing non raggiungibili con costruzioni convenzionali. Ogni ciclo utilizza pressione/temperatura graduata con flusso di resina tipicamente del 10–20% (dieci-venti percento) per stabilizzare lo spessore del dielettrico per l'impedenza. Le microvia a laser UV comunemente 75–125 μm (settantacinque-centoventicinque micrometri) sono controllate in profondità entro ±5 μm e desmearizzate per una pulita metallizzazione. I riempimenti delle via includono resina non conduttiva (pianificata ±5 μm) o riempimento in rame per ~10× (dieci volte) la conduzione termica/elettrica nei percorsi di potenza—vedi tecnologie avanzate di via.

L'AOI in linea rileva caratteristiche degli strati interni fino a 25 μm; i raggi X verificano la registrazione; il TDR sui coupon convalida l'impedenza prima del rilascio. Il ciclismo IST (Interconnect Stress Test) tipicamente 200–500 (duecento-cinquecento) verifica la robustezza; le microsezioni confermano ≥20 μm (maggiore o uguale a venti micrometri) di rame nella barriera. Per i backplane a lunga distanza, coordinarsi con i team backplane PCB sulla strategia di backdrill e connettori.

- Diametro microvia comune 75–125 μm

- Microvia riempite di rame per un guadagno termico 10×

- IST 200–500 cicli (duecento-cinquecento)

- Rame minimo nella barriera 20 μm (venti micrometri)

- Contaminazione ionica ≤1.56 μg/cm² (minore o uguale a uno punto cinque sei)

- Cpk del processo tipicamente ≥1.33 (maggiore o uguale a uno punto tre tre)

Specifiche Tecniche PCB Multistrato e HDI

Capacità complete per progetti complessi ad alta velocità/alta densità

| Parametro | Capacità Standard | Capacità Avanzata | Standard |

|---|---|---|---|

Layer Count | 4–12 strati (da quattro a dodici) | Fino a 64 strati (fino a sessantaquattro) | IPC-2221 |

Base Materials | FR-4 Tg 150–180 °C (da centocinquanta a centottanta) | Megtron/Rogers/Isola a bassa perdita | IPC-4101 |

Board Thickness | 0.6–3.2 mm (da zero punto sei a tre punto due) | Fino a 8.0 mm (fino a otto) | IPC-A-600 |

Copper Weight | 0.5–2 oz (da diciassette a settanta micrometri) | Fino a 4 oz (fino a quattro) | IPC-4562 |

Min Trace/Space | 75/75 μm (3/3 mil; settantacinque per settantacinque) | 25/25 μm (1/1 mil; venticinque per venticinque) | IPC-2221 |

Min Hole Size | 0.15 mm (sei mil) meccanico | 0.05 mm (due mil) laser | IPC-2222 |

Via Technology | Through-hole, blind/buried | Microvias, stacked vias, via-in-pad | IPC-6012 |

Max Panel Size | 571.5 × 609.6 mm | 571.5 × 1200 mm | Manufacturing capability |

Impedance Control | ±10% (più/meno dieci percento) | ±5% (più/meno cinque percento) | IPC-2141 |

Surface Finish | ENIG, OSP, Immersion Silver | ENEPIG, Hard/Soft Gold | IPC-4552/4556 |

Quality Testing | 100% E-test, AOI | Impedenza (TDR), X-ray, microsezione | IPC-9252 |

Certifications | ISO 9001, UL, RoHS/REACH | IATF 16949, AS9100, ISO 13485 | Industry standards |

Lead Time | 5–7 giorni (da cinque a sette) | 3 giorni espresso (tre giorni) | Production schedule |

Pronto a iniziare il tuo progetto PCB?

Che tu abbia bisogno di semplici prototipi o di produzioni complesse, le nostre capacità di produzione avanzate garantiscono qualità superiore e affidabilità. Ottieni il tuo preventivo in soli 30 minuti.

Integrità del Segnale & Strategia dei Via

Mantenere una spaziatura delle coppie differenziali ~2× (due volte) la larghezza della traccia e posizionare barriere di via di massa entro ~1× (una volta) il diametro del via per la continuità del percorso di ritorno sopra 1 GHz (un gigahertz). Backdrill dei residui a <10 mil (meno di dieci mils) per collegamenti oltre 10 Gbps (dieci gigabit al secondo). Le separazioni dei piani di alimentazione devono preservare le correnti di ritorno; la classica regola 20H può ridurre la radiazione dei bordi per l'EMC. La nostra revisione DFM convalida questi aspetti prima del rilascio.

- Controlli di stabilità Dk/Df da −40 a +125 °C (meno quaranta a più centoventicinque)

- Screening della risonanza dei via-stub sopra 5 GHz

- Sollievo termico per piani in rame spesso

- Accesso ICT mirato a ≥95% (maggiore o uguale a novantacinque percento)

Flusso di Processo Completo con Controlli Qualità

Immagini degli strati interni a 75 μm (settantacinque micrometri) standard e 25 μm (venticinque) avanzati. AOI copre il 100% degli strati interni; la laminazione utilizza presse a vuoto che raggiungono 185–195 °C (centottantacinque a centonovantacinque) con pressione graduata per prevenire la carenza di resina. La radiografia post-laminazione conferma una registrazione di ±15–25 μm. La perforazione meccanica utilizza mandrini da 300k RPM; la placcatura costruisce 25–35 μm (venticinque a trentacinque) nei barili. Per le iterazioni HDI, i cicli di laminazione/perforazione si ripetono con metrologia in ogni fase.

I test includono E-test a sonda volante/dispositivo, correlazione dell'impedenza TDR, microsezioni e IST. I dati sono collegati ai lotto travelers e conservati per 7–10 anni (sette a dieci anni) per programmi automobilistici/aerospaziali. Per costruzioni a livello di sistema e custodie, vedere assemblaggio box build.

Controllo dell'Impedenza con Modellazione Verificata sul Campo

I coupon di bordo subiscono TDR con una precisione tipica di ±2 Ω (più/meno due ohm) per convalidare le previsioni del risolutore. FR-4 standard Df ~0.015–0.020 a 1 GHz (un gigahertz) rispetto a bassa perdita 0.002–0.005 estende la portata del canale. Rame liscio (Rz <2 μm) migliora la perdita di inserzione ~10–20% (dieci a venti percento) sopra 5 GHz. Vedi il nostro metodo di controllo dell'impedenza e co-progettazione ad alta velocità con PCB ad alta velocità.

Validazione dell'Affidabilità & Monitoraggio SPC

Cicli termici −40↔+125 °C (meno quaranta a più centoventicinque) per 500–1000 cicli con deriva di resistenza <10% (meno di dieci percento). HAST 130 °C/85% RH scherma i rischi di umidità; SIR conferma ≥10^8 Ω (maggiore o uguale a uno per dieci all'ottavo ohm). SPC traccia registrazione, posizione dei fori, spessore della placcatura e impedenza; i primi articoli verificano dimensioni tipicamente ±0.05 mm e impedenza entro ±5%.

Strategie di Implementazione Specifiche per Applicazione

Telecom/Datacom: 24–32 strati con dielettrici a bassa perdita e backdrill per 25+ Gbps.

Aerospazio/Difesa: Documentazione IPC Classe 3 e conservazione estesa del lotto.

Industriale/Potenza: Piani da 2–4 oz; abbina con PCB in rame spesso se necessario. Per chassis a lunga distanza, coordina con PCB backplane.

Garanzia Ingegneristica e Certificazioni

Esperienza: costruzioni multilayer/HDI con registrazione tipicamente ±15–25 μm e impedenza verificata con coupon.

Competenza: laminazione sequenziale, riempimento microvia, controllo backdrill e Cpk ≥1.33 (maggiore o uguale a uno punto tre tre).

Autorevolezza: costruito secondo IPC-6012 Classe 3; vedi note su IPC Classe 3.

Affidabilità: tracciabilità MES (da lotto a livello unitario) con rapporti TDR/IST/microsezione disponibili su richiesta.

- Controlli: flusso di resina, spessore dielettrico, registrazione del trapano

- Tracciabilità: traveler digitale e rapporti di lotto

- Validazione: TDR, IST, sezioni trasversali, ionici e SIR

Domande frequenti

Quanti strati potete produrre in modo affidabile?

Quali opzioni di via sono consigliate per l'alta velocità?

Come viene verificata l'impedenza in produzione?

Quali materiali dovrei scegliere per 10–28+ Gbps?

Supportate costruzioni a livello di scatola dopo la fabbricazione?

Sperimenta l'Eccellenza Manifatturiera

Processi di produzione avanzati garantiscono che ogni PCB soddisfi i più alti standard di qualità. Ottieni subito il tuo preventivo personalizzato.