Lorsque les réseaux LED tombent prématurément en panne, les onduleurs automobiles surchauffent ou les alimentations sous-performent, la cause racine est souvent une gestion thermique inadéquate. Les cartes FR4 traditionnelles, avec une conductivité thermique de seulement 0,3 W/mK, ne peuvent pas gérer la chaleur générée par l'électronique de puissance, provoquant le dépassement des températures de fonctionnement sûres des composants et réduisant la durée de vie et la fiabilité.

La technologie des PCB à noyau métallique (MCPCB) répond à ce défi en remplaçant le FR4 isolant par un substrat métallique thermiquement conducteur, typiquement de l'aluminium, qui transfère la chaleur 8 à 10 fois plus vite. Chez HILPCB, nous fabriquons des PCB à noyau métallique optimisés pour les performances thermiques. Notre processus de fabrication de PCB utilise des matériaux avancés, une fabrication de précision et des tests rigoureux pour garantir que les cartes maintiennent des températures stables sous des charges de puissance soutenues.

Comprendre la Construction des PCB à Noyau Métallique

Un PCB à noyau métallique se compose de trois couches fonctionnelles conçues pour gérer à la fois les signaux électriques et l'énergie thermique :

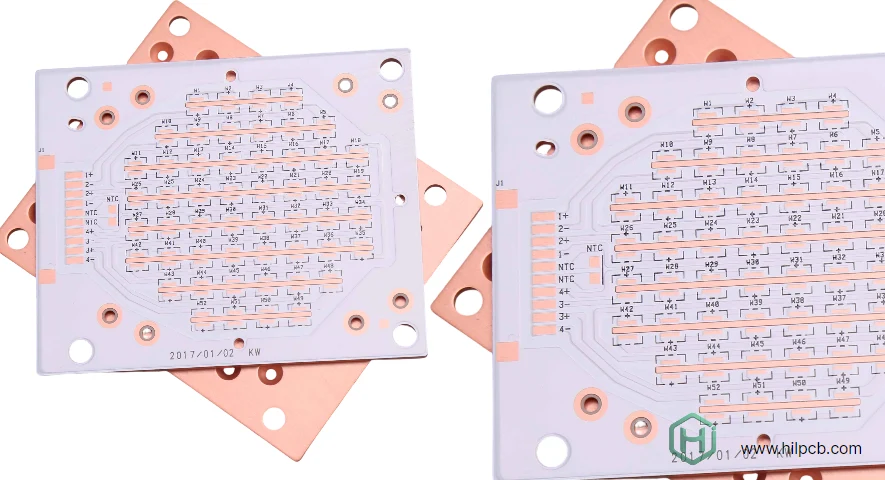

Couche de Circuit en Cuivre – Du cuivre standard 1–10 oz fournit la connectivité électrique. Pour les applications à haut courant dépassant 50A, la technologie des PCB à cuivre épais intègre du cuivre 3–10 oz pour une capacité de courant améliorée et une diffusion thermique.

Couche Diélectrique – Une fine couche (50–200 µm) thermiquement conductrice mais électriquement isolante lie le cuivre au métal. Cette couche critique utilise des composites polymères chargés de céramique atteignant une conductivité thermique de 1–5 W/mK—nettement plus élevée que les 0,3 W/mK du FR4.

Base Métallique – Un alliage d'aluminium (1,0–3,0 mm d'épaisseur) sert de diffuseur de chaleur, de support mécanique et de blindage EMI. Avec une conductivité thermique de 200 W/mK, le substrat d'aluminium distribue rapidement la chaleur sur toute la surface de la carte.

Contrairement au FR4 où la chaleur lutte à travers un substrat à faible conductivité, le PCB aluminium transfère la chaleur latéralement avant de la dissiper dans l'air ambiant ou les dissipateurs thermiques. Cela réduit les températures de jonction des composants de 30–50°C par rapport aux conceptions traditionnelles.

Types de PCB à Noyau Métallique

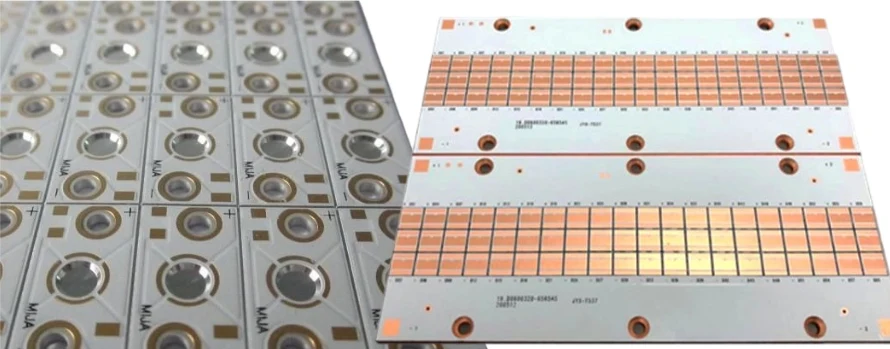

PCB à Noyau Aluminium Monocouche

La configuration la plus courante place les composants sur un côté avec la base métallique en dessous. Idéal pour l'éclairage LED, les entraînements de moteur et les alimentations où la complexité du circuit est modérée mais les demandes thermiques sont élevées.

Carte de Circuit Aluminium Double Face

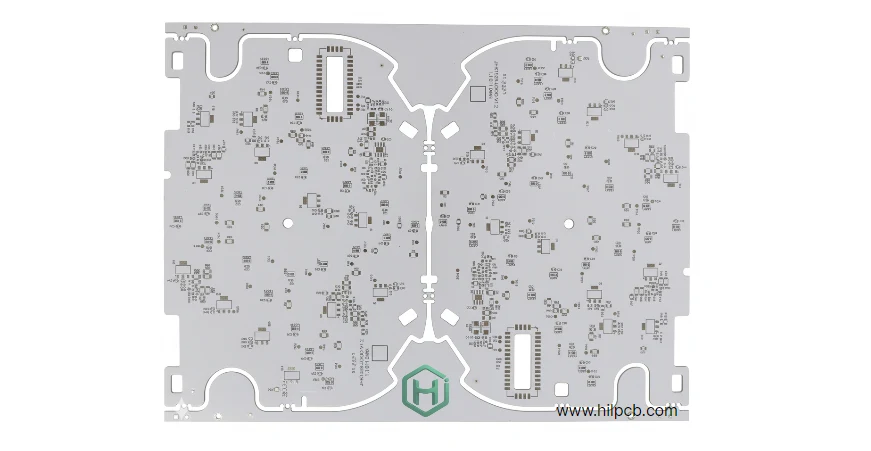

Les conceptions avancées routent le cuivre sur les deux faces du substrat d'aluminium en utilisant des techniques de via spécialisées. Fournit une densité de circuit plus élevée tout en maintenant d'excellentes performances thermiques. Courant dans l'électronique automobile et les amplificateurs RF de haute puissance.

Construction Hybride

Certaines applications combinent des sections multicouches FR4 standard avec des régions de base en aluminium. Le traitement du signal utilise des empilements traditionnels tandis que les étages de puissance bénéficient du contact avec le substrat métallique. Les conceptions hybrides de PCB à âme aluminium conviennent aux applications mixtes signal complexes.

Noyau Cuivre pour Performance Extrême

Lorsque les 200 W/mK de l'aluminium s'avèrent insuffisants, les substrats en cuivre (400 W/mK) fournissent une conductivité thermique supérieure. Le coût plus élevé justifie l'utilisation dans les applications aérospatiales, RF militaires et photovoltaïques concentrées.

Avantages de Performance Thermique

La supériorité thermique des PCB à base d'aluminium devient claire en comparaison directe :

| Paramètre | PCB FR4 | PCB Aluminium |

|---|---|---|

| Conductivité Thermique | 0,3 W/mK | 1–5 W/mK (diélectrique) + 200 W/mK (Al) |

| Élévation de Température de Jonction | +40–60°C | +10–25°C |

| Durée de Vie des Composants | Référence | 2–5× plus longue |

| Stabilité Dimensionnelle | Modérée | Excellente |

| Blindage EMI | Nécessite des couches | Intrinsèque |

La recherche démontre que réduire la température de fonctionnement de 10°C peut doubler la durée de vie des LED de 25 000 à 50 000 heures. Pour les semiconducteurs de puissance, chaque réduction de 10°C améliore la fiabilité d'environ 50 % selon les modèles d'Arrhenius.

Considérations de Conception pour une Performance Optimale

Stratégie de Via Thermique

Les conceptions de cartes de circuit en aluminium nécessitent un placement stratégique de vias thermiques sous les composants haute puissance. Spécifications typiques : vias de 0,3–0,5 mm de diamètre avec placage de cuivre 1 oz, espacés de 0,8–1,2 mm dans des réseaux. Les motifs hexagonaux maximisent la couverture pour les empreintes circulaires de LED.

Sélection du Poids de Cuivre

Le cuivre standard 1–2 oz convient aux traces de signal. La distribution d'alimentation nécessite du cuivre 3–6 oz pour minimiser les pertes résistives. Pour les applications extrêmes dépassant 50A, l'intégration avec la technologie des PCB à cuivre épais utilisant du cuivre 8–10 oz devient nécessaire.

Compromis d'Épaisseur Diélectrique

Les diélectriques plus minces (50–75 µm) minimisent la résistance thermique mais augmentent la contrainte électrique. Les couches plus épaisses (150–200 µm) améliorent l'isolation en tension mais sacrifient les performances thermiques. La sélection des matériaux doit équilibrer la conductivité thermique, la tension de claquage et le coût de fabrication.

Adaptation du CTE

Le coefficient de dilatation thermique de l'aluminium (23 ppm/°C) diffère de celui du cuivre (17 ppm/°C) et des diélectriques. Les cycles thermiques induisent une contrainte mécanique aux interfaces. Une sélection appropriée des matériaux et des pratiques de conception empêchent le délaminage pendant les excursions de température de -40°C à +125°C.

Applications Clés des PCB à Noyau Métallique

- Systèmes d'Éclairage LED

- Électronique Automobile

- Électronique de Puissance

- Circuits RF et Micro-ondes

- Éclairage Public

- Phares Automobiles

- Éclairage Architectural

- Unités de Contrôle Moteur (ECU)

- Contrôleurs de Transmission

- Onduleurs de Véhicules Électriques (EV)

- Systèmes de Gestion de Batterie (BMS)

- Alimentations à Découpage (SMPS)

- Entraînements de Moteur

- Onduleurs Solaires

- Semiconducteurs à Large Bande Interdite (SiC, GaN)

- Amplificateurs de Puissance

- Applications de Mise à la Terre à Basse Impédance

Processus de Fabrication chez HILPCB

Notre installation de fabrication de PCB à noyau métallique met en œuvre un contrôle de processus avancé :

Préparation des Matériaux – Le substrat d'aluminium subit un traitement de surface (anodisation ou revêtement de conversion) pour améliorer l'adhérence et prévenir l'oxydation.

Stratification Diélectrique – Préimprégné thermiquement conducteur pressé sur l'aluminium sous température et pression contrôlées. La surveillance du processus assure une liaison sans vide et une épaisseur constante.

Formation du Circuit – Les processus photolithographiques standard définissent les motifs. La gravure contrôlée maintient une géométrie de trace précise critique pour les performances électriques.

Perçage et Découpage – Les opérations CNC utilisent un outillage spécialisé pour les substrats métalliques, empêchant la formation de bavures tout en maintenant la précision dimensionnelle.

Test et Vérification – Les tests électriques, l'imagerie thermique et l'inspection dimensionnelle assurent que chaque carte répond aux spécifications. Une documentation complète soutient les exigences de qualification client.

Notre installation de fabrication de PCB détient les certifications ISO 9001, UL, IPC-6012 Classe 2/3 et IATF 16949 pour les applications automobiles.

Pourquoi Choisir HILPCB pour les PCB à Noyau Métallique

Ingénierie des Matériaux Avancée – Nous nous approvisionnons en systèmes diélectriques optimisés auprès de fournisseurs leaders, assurant le bon équilibre entre performances thermiques, isolation en tension et coût pour votre application.

Support de Conception Thermique – Notre équipe d'ingénierie effectue une analyse par éléments finis pour prédire les températures de jonction et valider l'efficacité de la conception avant la fabrication.

Capacités Complètes – La fabrication interne couvre les constructions simple à double face, les conceptions hybrides FR4/aluminium et l'intégration de cuivre épais jusqu'à 10 oz.

Délai d'Exécution Rapide – Le délai de livraison standard est de 5–7 jours pour les prototypes (1–50 cartes) et de 10–15 jours pour les volumes de production. Services accélérés disponibles pour les projets urgents.

Normes de Qualité Mondiales – Traçabilité complète des matériaux avec données de conductivité thermique, rapports de rigidité diélectrique et certifications de composition. Toute la documentation soutient la conformité réglementaire et les processus de qualification client.

Que vous conceviez un éclairage LED, des modules de puissance automobile ou des amplificateurs RF, HILPCB livre des solutions de PCB à noyau métallique conçues pour les performances thermiques et la fiabilité manufacturière.

Foire Aux Questions

Q1 : Quelle est la différence entre MCPCB et PCB aluminium ? MCPCB est un terme général pour toute PCB utilisant un substrat métallique pour la gestion thermique. PCB aluminium se réfère spécifiquement aux cartes utilisant l'aluminium comme matériau de base—le type le plus courant en raison de l'excellente conductivité thermique de l'aluminium (200 W/mK) et de son rapport coût-efficacité.

Q2 : Les PCB à noyau métallique peuvent-ils être multicouches ? Oui, bien que la plupart des conceptions soient simple ou double face pour une performance thermique optimale. Les constructions multicouches hybrides combinent des sections FR4 avec des régions de base en aluminium pour les applications nécessitant à la fois un routage complexe et une gestion thermique localisée.

Q3 : Quelle est l'épaisseur typique du substrat d'aluminium ? L'épaisseur standard varie de 1,0 à 3,0 mm. Les substrats plus épais (2,0–3,0 mm) fournissent une meilleure rigidité mécanique et une diffusion de chaleur. Les substrats plus minces (1,0–1,5 mm) réduisent le poids et le coût pour les applications moins exigeantes.

Q4 : Les PCB aluminium sont-ils compatibles avec l'assemblage SMT standard ? Oui, entièrement compatibles avec les processus SMT automatisés. La masse thermique plus élevée nécessite des ajustements légers du profil de refusion—typiquement une température de pic de 5–10°C plus élevée ou 10–20 secondes de plus au-dessus du liquidus pour une formation complète des joints de soudure.

Q5 : Combien de réduction de température puis-je attendre par rapport au FR4 ? Les conceptions typiques de PCB aluminium réduisent les températures de jonction des composants de 30–50°C par rapport aux implémentations FR4 équivalentes pour la même dissipation de puissance et surface de carte. Les résultats réels dépendent de la densité de puissance des composants, de la conception des vias thermiques et des conditions ambiantes.