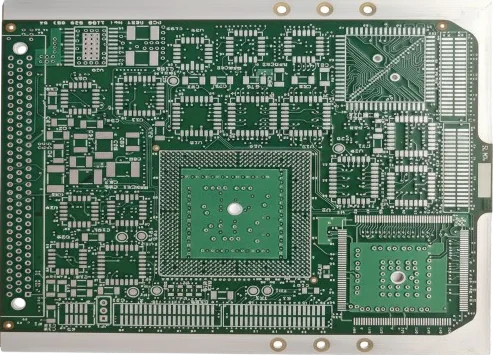

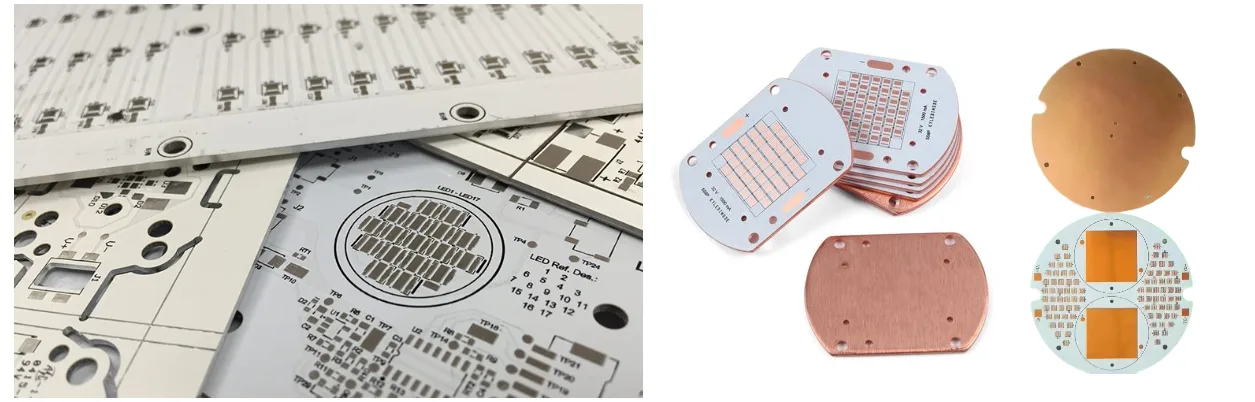

Produzione di PCB a Nucleo Metallico (MCPCB) | Nuclei in Alluminio e Rame | Ingegneria del Percorso Termico

PCB termici ad alta conduttività per LED ed elettronica di potenza: nuclei in alluminio/rame, dielettrici riempiti di ceramica 1–8 W/m·K (da uno a otto), vie termiche riempite di rame e laminazione sottovuoto per interfacce senza vuoti. Validato con cicli −40↔+125 °C (meno quaranta a più centoventicinque) con piena tracciabilità MES.

Ottimizzazione del Percorso Termico Attraverso il Controllo dei Materiali e del Processo

Bilanciare lo spessore del dielettrico, la resistenza termica e l'isolamentoQuando la densità di potenza supera ~0,5–1,0 W/cm² (circa zero virgola cinque a uno virgola zero watt per centimetro quadrato) o i limiti di temperatura di giunzione sono stretti, il PCB deve funzionare come un dissipatore di calore attivo. Il PCB FR-4 standard fornisce solo ~0,3–0,4 W/m·K (circa zero virgola tre a zero virgola quattro watt per metro-kelvin) di conducibilità termica. Al contrario, i PCB a nucleo metallico (MCPCB) integrano una base in alluminio o rame con un dielettrico riempito di ceramica (tipicamente 1–5 W/m·K) per ridurre la resistenza termica e migliorare l'affidabilità sotto carico di alta potenza.

Lo spessore del dielettrico—solitamente 75–150 μm (settantacinque a centocinquanta micrometri)—domina l'impedenza termica (Rth) e determina la tensione di rottura. Il nostro processo di laminazione sottovuoto mantiene lo spessore entro ±10% (più o meno dieci percento) e garantisce l'integrità del dielettrico durante i cicli termici. Per la dissipazione dei punti caldi, posizionare array di via termiche sotto i dispositivi di potenza, o abbinarli a strati di PCB a rame spesso per migliorare la diffusione laterale. Esplora i metodi di produzione dettagliati nelle guide alla selezione di assemblaggio MCPCB e materiali termici.

Rischio Critico: Una uniformità inadeguata del dielettrico o la deformazione del nucleo metallico possono causare punti caldi locali, rottura o affaticamento della saldatura sotto carico ciclico. Una scarsa isolazione delle via o delaminazione aumenta Rth fino al 30% (trenta percento), degradando la manutenzione del lumen LED o l'affidabilità del MOSFET.

La Nostra Soluzione: Eseguiamo test di shock termico (−40 °C↔+150 °C — meno quaranta a più centocinquanta gradi Celsius) e modellazione termica basata su FEA (Analisi agli Elementi Finiti) per validare i percorsi di conduzione e la stabilità meccanica. La planarità superficiale e l'adesione del dielettrico sono monitorate tramite SPC e progettazione dello stack-up con CTE abbinato. Per la diffusione del calore ibrida, vedi le alternative di PCB ceramici che combinano Al₂O₃/AlN con substrati metallici per ottenere una conducibilità fino a 190 W/m·K (centonovanta watt per metro-kelvin).

Per LED, convertitori EV e sistemi di potenza industriali, l'MCPCB costituisce la base delle nostre soluzioni di PCB ad alta termica. Scopri di più nella nostra serie di progettazione della gestione termica, che copre l'ottimizzazione dello stack-up, la densità delle via e i materiali di interfaccia per una dissipazione efficiente.

- Obiettivi di Rth del sistema <0,5 °C/W (meno di zero virgola cinque)

- Uniformità del dielettrico ±10% (più o meno dieci percento)

- Via termiche Ø0,30–0,50 mm (zero virgola trenta a zero virgola cinquanta), passo 1,0–1,5 mm

- Nucleo in Al ~140–160 W/m·K; nucleo in Cu ~380–400 W/m·K (circa trecentottanta a quattrocento)

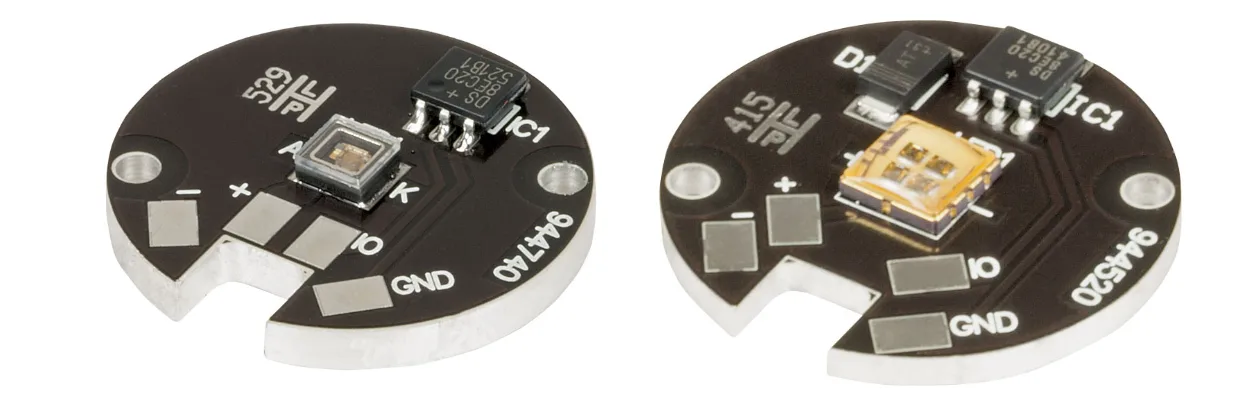

- Maschera saldante bianca per riflettanza LED >85% (maggiore di ottantacinque percento)

🚀 Richiesta Preventivo Rapido

📋 Ottieni Capacità Complete

Controllo del Processo di Laminazione e Validazione dell'Affidabilità

Legatura senza vuoti e resistenza termica ripetibileLa laminazione sotto vuoto a pressione graduata (tipicamente 20–30 kg/cm²) e temperatura massima 175–185 °C (centosettantacinque a centottantacinque) crea interfacce senza vuoti e spessore dielettrico stabile. La micro-etch pre-lam mira a Ra ~1–2 μm (uno a due micrometri) per l'adesione senza compromettere il contatto termico. L'uniformità della temperatura del pannello è mantenuta entro ±3 °C (più o meno tre).

La validazione include misurazioni termiche ASTM D5470 (accettazione ±15% — più o meno quindici percento), 100% Hi-Pot fino a 4,000 V AC (quattromila), e cicli −40↔+125 °C (meno quaranta a più centoventicinque) per 500–1,000 cicli con variazione di resistenza <10% (meno del dieci percento). Scopri di più nel test di shock termico e nei test PCB a livello di scheda.

- Area vuota tipicamente <2% (meno del due percento)

- Uniformità della temperatura ±3 °C (più o meno tre)

- Resistenza al distacco ≥1.5 N/mm (maggiore o uguale a uno punto cinque)

- SPC sullo spessore dielettrico e la pressione di laminazione

- Conservazione del lotto e registri MES traveler

Specifiche Tecniche Complete per MCPCB

Materiali termici, isolamento e routing ad alta potenza

| Parametro | Capacità Standard | Capacità Avanzata | Standard |

|---|---|---|---|

Layer Count | 1–2 strati (uno a due) | Fino a 4 strati (fino a quattro) | IPC-2221 |

Base Materials | Alluminio 5052/6061 | Rame C110, opzioni in acciaio inossidabile | Material spec |

Thermal Conductivity (system) | 1.0–3.0 W/m·K (uno a tre) | Fino a 8.0 W/m·K (fino a otto); nucleo in rame ~380–400 W/m·K | ASTM D5470 |

Dielectric Thickness | 75–150 μm (settantacinque a centocinquanta) | ≤50 μm (minore o uguale a cinquanta) ad alte prestazioni | Manufacturer datasheet |

Board Thickness | 0.8–2.0 mm (zero virgola otto a due virgola zero) | 0.5–3.2 mm (zero virgola cinque a tre virgola due) | IPC-A-600 |

Copper Weight | 1–3 oz (uno a tre; 35–105 μm) | Fino a 10 oz (fino a dieci; 350 μm) | IPC-4562 |

Min Trace/Space | 150/150 μm (6/6 mil; centocinquanta per centocinquanta) | 100/100 μm (4/4 mil; cento per cento) | IPC-2221 |

Min Hole Size | 0.30 mm (dodici mils) | 0.20 mm (otto mils) | IPC-2222 |

Max Panel Size | 571.5 × 600 mm | 571.5 × 1200 mm | Manufacturing capability |

Breakdown Voltage | ≥3,000 V AC (maggiore o uguale a tremila) | ≥6,000 V AC (maggiore o uguale a seimila) | IEC 60243-1 |

Surface Finish | OSP, HASL senza piombo | ENIG, Immersione Argento, ENEPIG | IPC-4552/4556 |

Quality Testing | E-test, Resistenza Termica | Ciclo Termico, Hi-Pot, TDR (se necessario) | IPC-9252 |

Certifications | ISO 9001, UL, RoHS/REACH | IATF 16949, ISO 13485, AS9100 | Industry standards |

Lead Time | 5–10 giorni (cinque a dieci) | 3–5 giorni (tre a cinque) prioritario | Production schedule |

Pronto a iniziare il tuo progetto PCB?

Che tu abbia bisogno di semplici prototipi o di produzioni complesse, le nostre capacità di produzione avanzate garantiscono qualità superiore e affidabilità. Ottieni il tuo preventivo in soli 30 minuti.

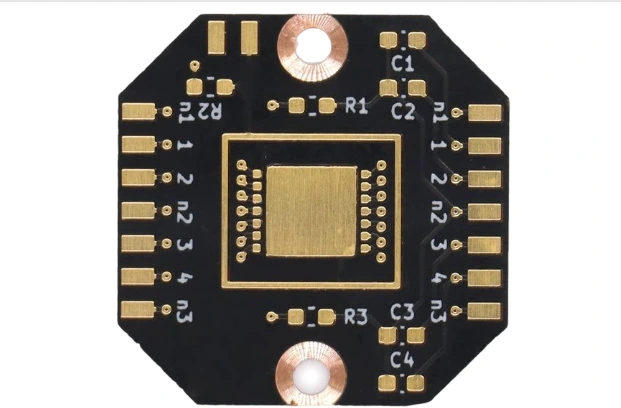

Implementazione del Design per la Gestione Termica (DFT)

Utilizzare piani di rame sotto le fonti di calore e campi di vie termiche dense: tipicamente 50–100 vie/cm² con Ø0.30–0.50 mm e passo 1.0–1.5 mm. Per i percorsi di potenza e le barre collettrici, considerare PCB a rame spesso. Mantenere le aree RF/analogiche sensibili isolate con fessure termiche; per gli amplificatori RF, valutare moduli PCB in ceramica dove la conduttività e la corrispondenza del CTE sono critiche.

La qualità dell'interfaccia influisce sulle prestazioni del TIM: mantenere la planarità locale entro ±25 μm (più o meno venticinque micrometri) e Ra ≤3 μm (inferiore o uguale a tre) sui campi di pad. Per compromessi tra costo/tempi di consegna, consultare la nostra guida preventivo per l'assemblaggio PCB.

Hai bisogno di una revisione esperta del design?

Il nostro team di ingegneri fornisce analisi DFM gratuita e raccomandazioni di ottimizzazione

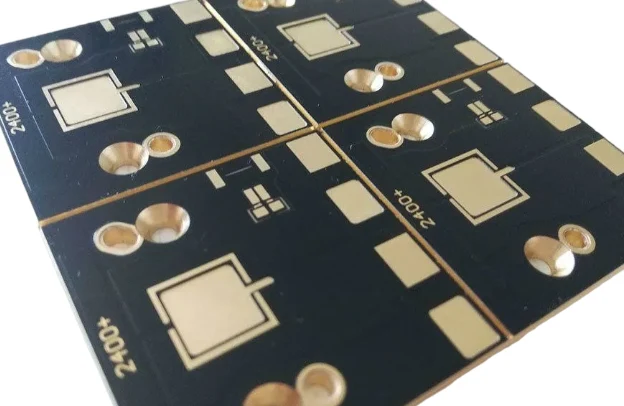

Produzione Multi-Stadio con Controlli di Qualità

Flusso: preparazione del substrato → applicazione/lamina dielettrica → modellazione/incisione → perforazione/placcatura (se necessario) → maschera/finitura → verifica. La mappatura automatizzata dello spessore (9–25 punti per pannello) mantiene il dielettrico entro ±10% (più o meno dieci percento). La scansione ultrasonica C-scan/X-ray rileva vuoti >0.5 mm con un'area totale di vuoti tipicamente <2% (inferiore al due percento). Hi-Pot valida l'isolamento in base alla tensione di progetto.

Per assemblaggi che combinano potenza e logica densa, ibridare con PCB HDI o PCB backplane dove è richiesta la portata dell'interconnessione. Le finestre di processo e le ricette sono documentate nel nostro flusso di produzione.

Compromessi tra Substrato e Dielettrico

Alluminio (5052/6061): ~140–160 W/m·K (circa centoquaranta-centosessanta), CTE ~23 ppm/°C; miglior rapporto qualità-prezzo per LED/potenza moderata.

Nucleo di rame: ~380–400 W/m·K, CTE ~17 ppm/°C; utilizzare per flussi estremi o fonti di calore compatte.

Dielettrico: 1–2 W/m·K standard; 3–5 W/m·K avanzati (richiedono aggiustamenti di processo). Ultra-sottile ≤50–75 μm (inferiore o uguale a cinquanta-settantacinque) riduce Rth ma diminuisce l'isolamento; ottimizziamo lo spessore rispetto alla tensione. Per l'integrazione modulo-sistema, vedere box build.

SPC, Validazione di Lotto e Documentazione

L'ispezione in ingresso verifica la lega, lo spessore e le condizioni superficiali; i lotti di dielettrico vengono controllati a campione con metodi ASTM. I grafici SPC tracciano lo spessore del dielettrico, la percentuale di vuoti, la resistenza al distacco e la resistenza termica con Cpk ≥1.33 (maggiore o uguale a uno virgola tre tre). La validazione del Primo Articolo include D5470, Hi-Pot e microsezioni; i rapporti di lotto sono conservati per audit automobilistici/medici. Vedere produzione IPC Classe 3 per i criteri di accettazione.

LED, Conversione di Potenza e Automobilistico

Illuminazione LED: lampioni/lampade automobilistiche mirano a una resistenza termica giunzione-dissipatore <1 °C/W (meno di uno) utilizzando MCPCB in alluminio e maschere ad alta riflettanza.

Conversione di potenza: nucleo in rame per moduli IGBT/MOSFET con flusso termico >5–10 W/cm² (maggiore di cinque-dieci).

Settore automobilistico: cicli termici −40↔+125 °C con tracciabilità e prontezza PPAP. Per ponticelli flessibili vicino a zone calde, abbinare a PCB flessibile.

Garanzia Ingegneristica e Certificazioni

Esperienza: produzione in volume di MCPCB per LED ed elettronica di potenza.

Competenza: laminazione sottovuoto, vie riempite di rame, metrologia planarità/Ra; SPC su parametri critici.

Autorevolezza: IPC-6012 Classe 2/3, IATF 16949, ISO 13485; rapporti di viaggio e lotto pronti per audit.

Affidabilità: MES collega lotti fornitori, serializzazione e dati di test termici; documentazione conservata secondo requisiti del cliente.

- Controlli: finestre pressione/temperatura laminazione, spessore dielettrico, % vuoti

- Tracciabilità: codici lotto, serializzazione unità, viaggiatore digitale

- Validazione: test termico D5470, Hi-Pot, cicli termici e microsezioni

Domande frequenti

MCPCB vs. standard FR-4: quando dovrei migrare?

Nucleo in alluminio o rame—come scelgo?

Quanti thermal vias sono necessari sotto un dispositivo di potenza?

Quali tensioni di isolamento potete supportare?

Quale finitura è migliore per i thermal pad e i LED?

Sperimenta l'Eccellenza Manifatturiera

Processi di produzione avanzati garantiscono che ogni PCB soddisfi i più alti standard di qualità. Ottieni subito il tuo preventivo personalizzato.