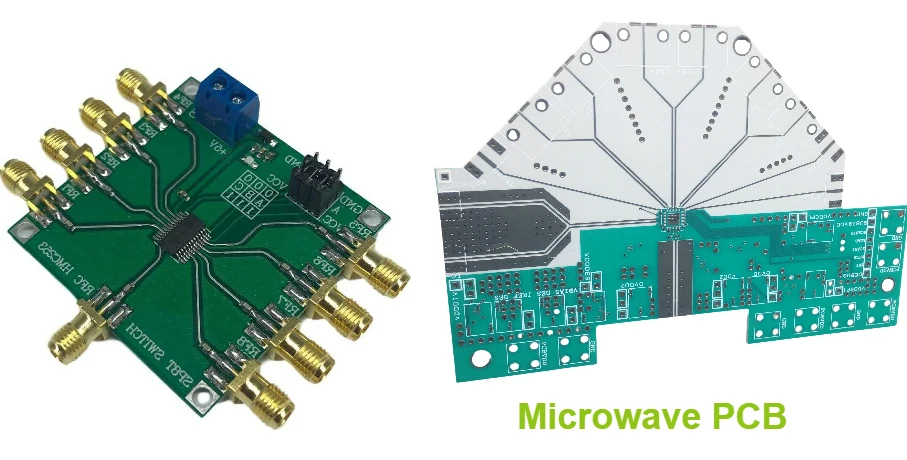

I PCB a microonde operano a frequenze dove la lunghezza d'onda elettromagnetica diventa comparabile alle dimensioni fisiche del circuito. Questo cambiamento fondamentale modifica completamente il comportamento dei circuiti, costringendo i progettisti ad abbandonare gli approcci tradizionali a favore di tecniche di progettazione a elementi distribuiti.

A 10 GHz, la lunghezza d'onda in un tipico substrato PCB è di circa 15 mm. Le sezioni a quarto d'onda diventano lunghe 3,75 mm - più piccole di molti componenti a montaggio superficiale. Questo effetto di scala significa che ogni caratteristica del PCB diventa parte del comportamento elettrico del circuito, non solo una interconnessione passiva.

Applicazioni delle Bande di Frequenza a Microonde

Lo spettro delle microonde si estende da 1 GHz a 30 GHz, comprendendo numerose applicazioni commerciali e militari.

Banda L (1-2 GHz)

Banda S (2-4 GHz)

Banda C (4-8 GHz)

Banda X (8-12 GHz)

Banda Ku (12-18 GHz)

Banda K/Ka (18-40 GHz)

Risonanze dei via • Perdite del materiale

Tecniche di back-drilling • Substrati a bassa perdita

Progettazione di Elementi Distribuiti nei PCB a Microonde

Nella progettazione di PCB a microonde, gli elementi concentrati tradizionali diventano inefficaci quando le dimensioni dei componenti e delle tracce si avvicinano alla lunghezza d'onda. È qui che gli elementi distribuiti svolgono un ruolo vitale. Questi elementi utilizzano gli effetti delle linee di trasmissione per ottenere le funzioni circuitali desiderate. Una linea di trasmissione a quarto d'onda funge da invertitore di impedenza, mentre le sezioni a mezza'onda ripetono le impedenze e le sezioni a ottavo d'onda forniscono specifici sfasamenti, garantendo prestazioni ottimali alle frequenze microonde.

Le strutture a linee accoppiate nella progettazione di PCB a microonde sono fondamentali per la divisione di potenza, il filtraggio e l'adattamento di impedenza. Regolando la spaziatura tra le linee di trasmissione, gli ingegneri possono controllare con precisione i rapporti di divisione di potenza e le caratteristiche di filtraggio. Queste strutture sono essenziali per raggiungere gli standard di alta prestazione richiesti nelle applicazioni a microonde.

Nei progetti di PCB a microonde, le reti stub sostituiscono gli induttori e i condensatori concentrati tradizionali. Uno stub in cortocircuito a quarto d'onda presenta un'impedenza infinita, mentre uno stub aperto fornisce un'impedenza zero, rendendoli perfetti per creare reti di adattamento complesse. Quando le dimensioni dei componenti o delle tracce superano un decimo della lunghezza d'onda, le tecniche di progettazione distribuita diventano necessarie, garantendo che i progetti mantengano precisione e alte prestazioni.

Selezione dei Materiali per Applicazioni a Microonde

Materiali Microonde di Alta Qualità

Materiali a perdite ultra-basse come il Rogers RT/duroid 5880 raggiungono fattori di dissipazione inferiori a 0,001, preservando l'integrità del segnale attraverso reti circuitali complesse. Questi materiali a base PTFE eccellono in applicazioni di precisione dove la purezza del segnale è fondamentale.

Materiali termicamente stabili mantengono proprietà elettriche costanti su ampi intervalli di temperatura. Il coefficiente di temperatura della costante dielettrica (TCDk) dovrebbe essere minimizzato per applicazioni soggette a variazioni di temperatura ambientale.

Materiali ad alta potenza devono gestire livelli significativi di potenza RF senza rottura o eccessivo riscaldamento. La conduttività termica diventa importante per rimuovere il calore dagli stadi amplificatori ad alta potenza, mentre la tensione di rottura limita la capacità massima di gestione della potenza.

Compatibilità di produzione influisce sia sui costi che sulla resa. Materiali compatibili con le tecniche standard di lavorazione dei PCB costano meno da produrre e raggiungono rese più elevate rispetto a materiali esotici che richiedono procedure di manipolazione specializzate.

Il processo di selezione del materiale richiede un bilanciamento tra prestazioni elettriche, requisiti ambientali, compatibilità produttiva e vincoli di costo. Materiali premium giustificano il loro costo in applicazioni dove le prestazioni sono critiche, mentre materiali ottimizzati per il costo sono adatti ad applicazioni meno esigenti.

Gestione dell'alimentazione e progettazione termica

I circuiti a microonde spesso concentrano potenza significativa in aree ridotte, creando sfide di gestione termica che possono influenzare sia le prestazioni che l'affidabilità. Un efficace design termico diventa essenziale per un funzionamento stabile.

Gestione termica degli amplificatori di potenza richiede attenzione ai percorsi di rimozione del calore. Amplificatori GaN ad alta potenza possono generare diversi watt per millimetro quadrato, richiedendo un'efficiente dispersione e raffreddamento esterno. Via termiche sotto i dispositivi di potenza forniscono percorsi di conduzione a strati dissipatori o dissipatori esterni.

Effetti della temperatura sulle prestazioni RF possono essere significativi. Le variazioni della costante dielettrica con la temperatura influenzano frequenze di risonanza e adattamento di impedenza. I dispositivi attivi mostrano caratteristiche di guadagno ed efficienza dipendenti dalla temperatura che devono essere considerate nel design del sistema.

Affidabilità ai cicli termici sollecita giunzioni saldate e interfacce materiali attraverso ripetuti cicli di espansione e contrazione. Materiali diversi si espandono a ritmi diversi, creando stress meccanici che possono portare a guasti nel tempo.

Tecniche di progettazione per la gestione termica includono posizionamento strategico dei componenti, array di via termiche e aree di dispersione in rame. I dispositivi di potenza dovrebbero essere posizionati per un'ottimale rimozione del calore mantenendo i requisiti prestazionali RF. Integrare la gestione termica nel design PCB RF fin dall'inizio previene problemi di prestazioni e affidabilità.

Considerazioni sulla produzione e test

I PCB a microonde spingono tolleranze di produzione e capacità di test al limite. Il successo richiede controlli di processo avanzati e attrezzature di misura specializzate.

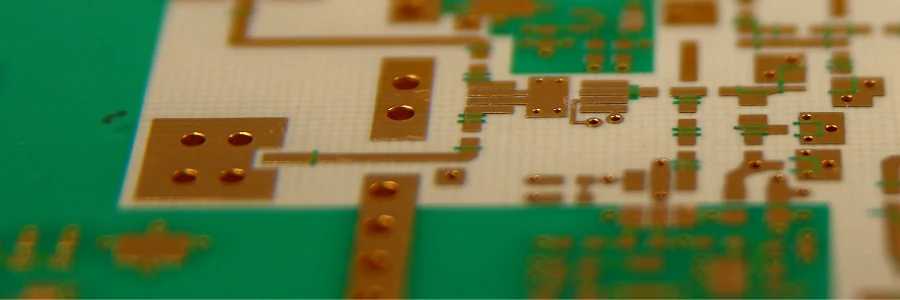

Precisione dimensionale diventa critica quando le dimensioni del circuito si avvicinano alla scala della lunghezza d'onda. Variazioni della larghezza della traccia insignificanti a frequenze più basse possono causare significativi cambiamenti di impedenza alle frequenze microonde.

Lavorazione dei via richiede particolare attenzione ai rapporti d'aspetto, uniformità della placcatura e rimozione degli spezzoni. La foratura inversa elimina spezzoni risonanti che altrimenti creerebbero anomalie prestazionali a frequenze specifiche.

Selezione della finitura superficiale influenza sia le prestazioni elettriche che l'affidabilità. Finiture lisce e uniformi minimizzano le perdite per effetto pelle e forniscono superfici di saldatura affidabili per i componenti a microonde.

Sfide di test derivano dalla difficoltà di effettuare misurazioni accurate alle frequenze microonde. Posizionamento della sonda, stabilità della calibrazione e incertezza di misura diventano fattori significativi nei test di produzione.

Una validazione completa richiede attrezzature e tecniche di test specializzate progettate specificamente per applicazioni a microonde, come descritto nella nostra guida test PCB RF.

Pronto ad affrontare le tue esigenze di progettazione a microonde più impegnative? I nostri specialisti microonde combinano profonda conoscenza teorica con esperienza pratica di produzione per fornire soluzioni funzionanti.

Competenza in PCB Microonde

Progettazione avanzata e produzione per applicazioni 1-30 GHz

Inizia il tuo progettoServizi specialistici: Controllo impedenza PCB RF | Scheda a circuito ad alta frequenza | Produzione PCB RF