La progettazione di PCB RF richiede un approccio fondamentalmente diverso rispetto ai circuiti digitali tradizionali. A frequenze superiori a 1 GHz, ogni traccia diventa una linea di trasmissione e le regole di progettazione convenzionali non sono più valide. Presso Highleap PCB Factory, abbiamo perfezionato la nostra metodologia di progettazione RF in oltre 15 anni, aiutando gli ingegneri a navigare le complessità dell'implementazione di circuiti ad alta frequenza.

La differenza tra successo e fallimento nella progettazione RF spesso si riduce alla comprensione del comportamento dei campi elettromagnetici ad alta frequenza. Le lunghezze d'onda dei segnali diventano comparabili alle dimensioni del PCB, rendendo ogni decisione progettuale critica per le prestazioni.

Comprendere i Fondamenti della Progettazione RF

Il comportamento dei circuiti RF cambia drasticamente all'aumentare della frequenza. A 1 GHz, la lunghezza d'onda in FR4 è di circa 100mm – ancora gestibile con un design accurato. Ma a 10 GHz, questa lunghezza d'onda si riduce a soli 15mm, rendendo le sezioni a quarto d'onda lunghe solo 3,75mm.

Questo effetto di scala significa che caratteristiche tradizionali dei PCB come via, curve e pad dei componenti creano significative discontinuità elettromagnetiche. Ciò che appare come una semplice connessione in DC diventa un complesso trasformatore di impedenza alle frequenze RF.

Fenomeni RF chiave:

- Effetto pelle: La corrente si concentra sulle superfici dei conduttori, aumentando la resistenza

- Perdite dielettriche: I materiali PCB assorbono energia RF, attenuando i segnali

- Accoppiamento elettromagnetico: Tracce adiacenti interagiscono attraverso campi elettrici e magnetici

- Ground Bounce: Correnti ad alta frequenza creano variazioni di tensione sui piani di massa

La soluzione consiste nel trattare ogni traccia PCB come una linea di trasmissione controllata con impedenza caratteristica accuratamente gestita, tipicamente 50 ohm per segnali single-ended o 100 ohm per coppie differenziali.

Tecniche Critiche di Layout per il Successo RF

Priorità di Layout RF

Integrità del segnale

Mantenere un'impedenza controllata lungo tutto il percorso del segnale per riflessioni minime e prestazioni ottimali.

Gestione della massa

Stabilire percorsi di ritorno continui per le correnti RF per evitare degradazione del segnale e rumore.

Controllo EMI

Implementare strategie per minimizzare le interferenze elettromagnetiche, garantendo un'affidabile qualità del segnale.

Gestione termica

Assicurare un'effettiva dissipazione del calore attraverso un corretto posizionamento dei componenti e vie termiche per prevenire il surriscaldamento.

Ottimizzazione stack di strati

Posizionare i segnali RF critici sugli strati esterni per accesso diretto ai piani di massa, garantendo un migliore controllo del campo.

Distribuzione di potenza

Progettare una rete di distribuzione di potenza a bassa impedenza con condensatori per un efficace disaccoppiamento e accumulo di energia.

Il layout RF inizia con un design intelligente dello stack di strati. Posizionare i segnali RF più critici sugli strati esterni dove hanno accesso diretto ai piani di massa. Questa configurazione fornisce il miglior controllo del campo e caratteristiche di impedenza più prevedibili.

Regole fondamentali di layout:

Instradamento tracce: Mantenere le tracce RF il più corte possibile e utilizzare curve dolci invece di angoli retti a 90 gradi. Le curve brusche creano discontinuità di impedenza che riflettono energia verso la sorgente.

Posizionamento componenti: Posizionare i componenti RF critici per minimizzare le lunghezze di interconnessione. L'obiettivo è mantenere l'integrità del segnale fornendo un'adeguata isolazione tra diversi blocchi circuitali.

Strategia via: Ogni via introduce induttanza e capacità parassita. Utilizzare il numero minimo possibile di vie nei percorsi di segnale critici e, quando necessarie, ottimizzarne le dimensioni e rimuovere le lunghezze residue non utilizzate mediante back-drilling.

Cucitura di massa: Implementare vie di massa regolari ogni quarto d'onda lungo le tracce RF. Ciò assicura che il percorso di corrente di ritorno segua da vicino il percorso del segnale, minimizzando l'area del loop e le radiazioni elettromagnetiche.

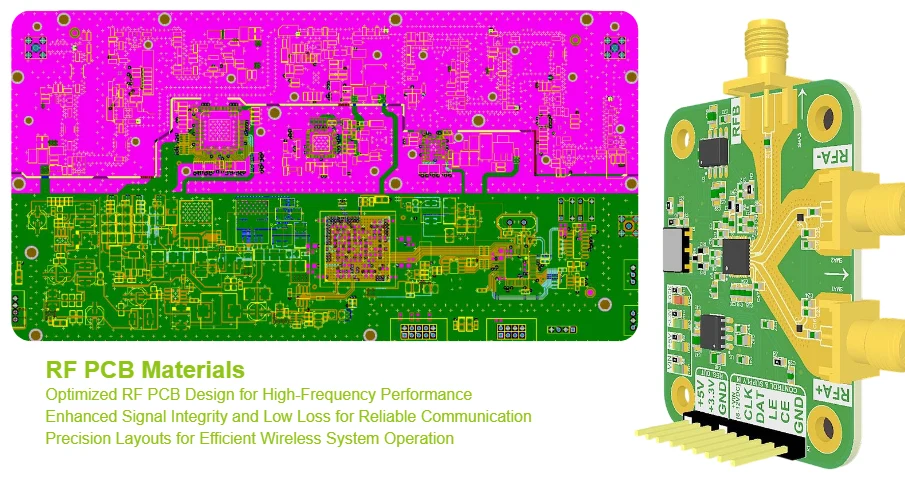

Strategia di selezione materiali

La scelta del materiale del substrato PCB influisce direttamente sulle prestazioni RF, sui costi e sulla producibilità. Il FR4 standard funziona bene fino a circa 1 GHz, ma frequenze più elevate richiedono materiali specializzati per PCB RF con proprietà dielettriche controllate. Rogers RO4350B rappresenta lo standard industriale per la maggior parte delle applicazioni RF, offrendo un buon equilibrio tra prestazioni, costi e producibilità. Con una costante dielettrica di 3.38 e una tangente di perdita di 0.0037, gestisce frequenze fino a 77 GHz rimanendo compatibile con le apparecchiature standard di lavorazione dei PCB.

Per applicazioni che richiedono perdite ultra-basse, Rogers RO3003 offre prestazioni eccezionali con una tangente di perdita di soli 0.0013. Questo materiale si rivela essenziale per oscillatori di precisione, amplificatori a basso rumore e strumenti di misura dove la purezza del segnale è fondamentale.

L'ottimizzazione dei costi diventa critica nella produzione in volume. Invece di utilizzare materiali RF costosi su tutto il PCB, considerate un approccio ibrido. Utilizzate materiali premium solo per gli strati RF critici, impiegando materiali standard per gli strati di alimentazione, massa e controllo digitale. Questa strategia può ridurre i costi dei materiali del 40-60% senza compromettere le prestazioni RF.

Implementazione del controllo d'impedenza

L'impedenza controllata costituisce la spina dorsale di un progetto RF di successo. Quando l'impedenza caratteristica corrisponde all'impedenza del sistema (tipicamente 50 ohm), si ottiene il massimo trasferimento di potenza dalla sorgente al carico con riflessioni minime.

Raggiungere un controllo preciso dell'impedenza richiede un'attenta considerazione della geometria della traccia, dello spessore del dielettrico e delle tolleranze di produzione. Gli strumenti moderni di risoluzione del campo possono prevedere l'impedenza con una precisione del 2-3%, ma le variazioni di produzione possono facilmente superare questa accuratezza se non adeguatamente controllate.

Parametri critici:

- Larghezza della traccia: Inversamente proporzionale all'impedenza - tracce più larghe hanno impedenza più bassa

- Spessore del dielettrico: Direttamente proporzionale all'impedenza

- Costante dielettrica: Materiali con Dk più elevato risultano in impedenza più bassa

- Spessore della traccia: Effetto minore, ma rame più spesso aumenta leggermente l'impedenza

Il controllo delle tolleranze di produzione diventa essenziale. Mantenere la tolleranza della larghezza della traccia entro ±0.025mm (±1 mil) e lo spessore del dielettrico entro ±0.025mm per ottenere una precisione d'impedenza di ±5%. Per applicazioni critiche che richiedono una tolleranza di ±3%, questi controlli di produzione devono essere ancora più rigorosi.

I test convalidano la vostra strategia di controllo dell'impedenza. La riflettometria nel dominio del tempo (TDR) fornisce profili d'impedenza dettagliati lungo le lunghezze delle tracce, mentre le misurazioni con analizzatore di rete confermano le prestazioni su tutta la frequenza. I nostri servizi di test PCB RF includono una validazione completa per garantire che i vostri progetti soddisfino le specifiche.

Distribuzione di potenza e gestione EMI

I circuiti RF generano e rispondono ai campi elettromagnetici, rendendo essenziale il controllo EMI per un funzionamento affidabile. Una progettazione EMI scadente può causare oscillazioni, desensibilizzazione ed emissioni spurie che violano i requisiti normativi. Progettazione della rete di distribuzione di potenza (PDN) inizia con un'alimentazione a bassa impedenza. Utilizzare piani di alimentazione dedicati con condensatori di disaccoppiamento multipli distribuiti su diverse frequenze. Posizionare piccoli condensatori ceramici (10pF-100pF) vicino ai pin di alimentazione dei circuiti integrati RF per il disaccoppiamento ad alta frequenza, e condensatori più grandi (1µF-10µF) per l'accumulo di energia a media frequenza.

Gestione del piano di massa è cruciale. Mantenere piani di massa continui senza interruzioni sotto le tracce RF. Quando le discontinuità sono inevitabili, collegarle con più vie di stitching per fornire percorsi di ritorno alternativi.

Tecniche di isolamento prevengono accoppiamenti indesiderati. Utilizzare tracce di guardia collegate a massa per isolare circuiti analogici sensibili dalle sezioni digitali. Per requisiti estremi, considerare schermature RF con custodie metalliche messe a terra.

La separazione fisica aiuta: mantenere almeno tre larghezze di traccia tra linee RF parallele per minimizzare la diafonia. Per segnali differenziali, mantenere la spaziatura stretta (tipicamente 1-2 larghezze) per massimizzare l'accoppiamento interno e minimizzare quello esterno.

Processo di test e validazione

La validazione conferma le prestazioni RF in tutte le condizioni operative. Questo processo inizia con simulazioni nella fase progettuale e continua con test su prototipi e qualificazione produttiva.

Verifica del progetto inizia con simulazioni elettromagnetiche (HFSS o CST). Questi simulatori 3D prevedono accuratamente le prestazioni di strutture RF complesse, inclusi connettori, transizioni via e interazioni tra componenti.

Test su prototipi convalidano i risultati delle simulazioni attraverso misurazioni hardware. Parametri chiave includono parametri S (perdita di ritorno, perdita di inserzione, isolamento), profili di impedenza e capacità di gestione della potenza.

I test ambientali garantiscono l'affidabilità sotto variazioni termiche, umidità e stress meccanici. Le prestazioni RF possono variare significativamente con la temperatura a causa di cambiamenti materiali e dilatazioni termiche.

Per la produzione in serie, stabilire criteri di test chiari e limiti di accettazione. Documentare tutte le procedure e mantenere il controllo statistico di processo per monitorare la consistenza produttiva.

Pronti a trasformare i vostri concetti RF in hardware funzionante? Il nostro team di progettisti RF vi guiderà attraverso ogni fase, dal concept iniziale alla qualificazione produttiva.

Avvia il tuo progetto RF

Ottieni una consulenza personalizzata per il design di PCB RF in base alle tue esigenze

Richiedi PreventivoSoluzioni Correlate: Produzione PCB RF | Assemblaggio PCB RF | PCB a Microonde