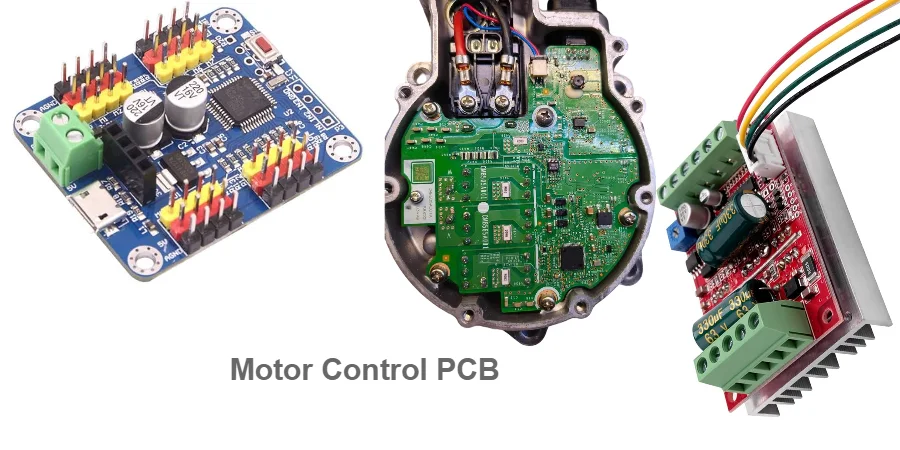

La rivoluzione dell'elettrificazione sta trasformando i settori dall'automotive all'automazione industriale, con i PCB di controllo motore al centro di questa trasformazione. Che si tratti di controllare un motore BLDC da 100 W in un drone o di gestire una pompa industriale da 100 kW, le sfide fondamentali della progettazione PCB rimangono coerenti: gestione della potenza, gestione termica e compatibilità elettromagnetica.

In Highleap PCB Factory (HILPCB), abbiamo progettato PCB di controllo motore per l'intero spettro di potenza. Questa guida copre aspetti essenziali, dai circuiti di base alle tecniche avanzate di gestione termica.

Progettazione e componenti PCB per il controllo di motori BLDC

Il controllo del motore CC senza spazzole richiede una sofisticata commutazione elettronica per sostituire le spazzole meccaniche. Il design del PCB deve gestire la commutazione di alimentazione trifase, fornendo al contempo un controllo preciso della temporizzazione.

Ponte inverter trifase: Il componente principale è il ponte inverter trifase che utilizza sei MOSFET di potenza o IGBT. Per applicazioni a bassa potenza (<1kW), i moduli di potenza integrati come il DRV8323 combinano gate driver e interruttori di potenza. Le applicazioni di potenza più elevata richiedono dispositivi discreti con gate driver separati su progetti PCB in rame pesante.

Implementazione del gate driver: i gate driver high-side necessitano di circuiti bootstrap o alimentatori isolati. I moderni circuiti integrati gate driver come il UCC27322 forniscono una commutazione rapida con protezione integrata. Il layout del PCB deve ridurre al minimo l'induttanza del circuito di pilotaggio del gate per evitare oscillazioni e perdite di commutazione.

Metodi di rilevamento della corrente: il controllo BLDC richiede il rilevamento della corrente per la protezione e il controllo. I resistori shunt in linea forniscono soluzioni convenienti per correnti più basse, mentre i sensori a effetto Hall offrono un migliore isolamento per applicazioni ad alta corrente che richiedono una larghezza di banda sufficiente per le frequenze di commutazione.

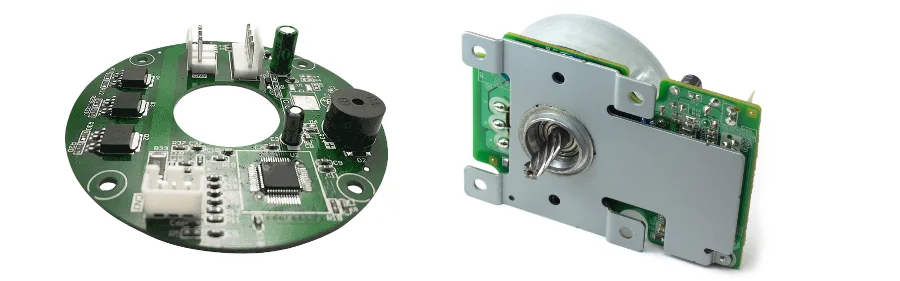

Integrazione del rilevamento della posizione: i motori BLDC richiedono informazioni sulla posizione del rotore per una corretta commutazione. I sensori Hall forniscono informazioni discrete sulla posizione, mentre gli encoder consentono un controllo preciso. Gli algoritmi sensorless utilizzano il rilevamento della forza controelettroderologica per eliminare i sensori esterni.

Implementazione dell'algoritmo di controllo: Il moderno controllo BLDC utilizza il controllo ad orientamento di campo (FOC) su microcontrollori dedicati come la serie STM32G4, fornendo l'accelerazione hardware per funzioni trigonometriche e la generazione di PWM ad alta risoluzione.

Layout PCB dell'azionamento del motore CA ed elettronica di potenza

Gli azionamenti per motori a corrente alternata convertono l'alimentazione CA a frequenza fissa in uscita a frequenza variabile, consentendo un controllo preciso della velocità e della coppia. La progettazione PCB deve gestire alte tensioni mantenendo la sicurezza elettrica e la compatibilità elettromagnetica.

Architettura dello stadio di potenza: Gli azionamenti CA trifase includono circuiti di raddrizzamento dell'ingresso e correzione del fattore di potenza. Il PFC attivo che utilizza convertitori boost migliora l'efficienza e riduce la distorsione armonica. PCB ad alta velocità Le tecniche di progettazione garantiscono l'integrità del segnale nei circuiti di controllo.

Design del bus CC: i condensatori elettrolitici ad alta capacità immagazzinano energia tra le sezioni del raddrizzatore e dell'inverter. I condensatori a film forniscono un filtraggio ad alta frequenza a bassa induttanza. Il design del PCB deve fornire connessioni a bassa induttanza per ridurre al minimo i picchi di tensione durante le transizioni di commutazione.

Circuiti di azionamento del gate IGBT: i convertitori di frequenza utilizzano tipicamente IGBT per la commutazione di potenza grazie alle eccellenti prestazioni ad alta tensione. I driver IGBT richiedono una tensione di gate negativa per lo spegnimento, evitando l'accensione parassita. I driver isolati prevengono i loop di terra fornendo i livelli di tensione necessari.

Protezione e monitoraggio: la protezione completa include il rilevamento di sovracorrente, sovratensione e sovratemperatura. I trasformatori di corrente misurano le correnti c.a., mentre i divisori di tensione monitorano la tensione del bus c.c.. Il monitoraggio termico previene i danni ai componenti in condizioni di sovraccarico.

Circuiti PCB per controller per motori CC e design a ponte H

Il controllo del motore CC offre un'implementazione più semplice, ma richiede un'attenta progettazione del PCB per prestazioni ottimali. I circuiti H-bridge consentono il controllo bidirezionale con capacità di frenatura rigenerativa.

Configurazione H-Bridge: I ponti H elettronici che utilizzano MOSFET forniscono un controllo della velocità variabile attraverso tecniche PWM. I circuiti integrati a ponte H integrati come l'L298N semplificano la progettazione per applicazioni a bassa potenza, mentre i design discreti offrono prestazioni migliori per correnti più elevate.

Generazione e controllo PWM: la selezione della frequenza PWM bilancia le perdite di commutazione con il rumore udibile. Le frequenze più alte (20kHz+) eliminano il rumore udibile ma aumentano le perdite di commutazione. Le periferiche timer dedicate nei microcontrollori o nei controller PWM specializzati generano una temporizzazione precisa.

Limitazione e protezione della corrente: i controller CC devono includere la limitazione della corrente per prevenire danni durante le condizioni di stallo. Il rilevamento della corrente mediante resistori shunt consente sia la protezione che il controllo della corrente ad anello chiuso con protezione termica che impedisce il surriscaldamento.

Feedback di velocità e posizione: il feedback dell'encoder consente un controllo preciso della velocità e della posizione. Le interfacce encoder in quadratura richiedono ricevitori di linea differenziali per l'immunità al rumore, con un corretto filtraggio del calcolo della velocità per prevenire l'amplificazione del rumore.

Gestione termica per azionamenti di motori ad alta potenza

La dissipazione di potenza crea notevoli sfide termiche che influiscono sia sulle prestazioni che sull'affidabilità. Un'efficace gestione termica è fondamentale per ottenere la potenza nominale e la longevità dei componenti.

Analisi della perdita di potenza: Calcola le perdite da ciascun componente nelle condizioni peggiori. Le perdite di commutazione aumentano con la frequenza e la corrente, mentre le perdite di conduzione dominano alle basse frequenze. Le perdite del gate driver diventano significative nelle applicazioni ad alta frequenza.

Design termico PCB avanzato: la costruzione [PCB con nucleo metallico] (/products/metal-core-pcb) offre prestazioni termiche superiori per applicazioni ad alta potenza. Le vie termiche collegano i componenti di potenza ai piani interni in rame, creando percorsi di dissipazione del calore efficienti.

Integrazione del dissipatore di calore: i livelli di potenza superiori a 30 W richiedono in genere dissipatori di calore esterni. Il design del PCB deve consentire il montaggio mantenendo l'isolamento elettrico. I materiali di interfaccia termica migliorano l'efficienza del trasferimento di calore tra i componenti e i sistemi di raffreddamento.

Monitoraggio termico: i sensori di temperatura integrati monitorano le temperature critiche abilitando algoritmi di protezione termica. I termistori NTC forniscono un rilevamento conveniente, mentre i sensori digitali offrono una migliore precisione e interfacce di comunicazione.

Controllo EMI e conformità EMC per azionamenti motore

I PCB di controllo del motore generano interferenze elettromagnetiche significative a causa della commutazione ad alta velocità. Il controllo EMI deve essere progettato dall'inizio piuttosto che aggiunto in seguito.

Gestione della sorgente EMI: i dispositivi di commutazione creano rumore sia di modo comune che differenziale. Le correnti di modo comune fluiscono attraverso capacità parassite creando emissioni elettromagnetiche, mentre le correnti di modo differenziale nei cavi del motore generano emissioni condotte.

Ottimizzazione del layout PCB: Riduci al minimo le aree del circuito di commutazione posizionando i condensatori di disaccoppiamento vicino ai dispositivi di alimentazione. Utilizzare piani di massa che forniscano percorsi di ritorno a bassa impedenza. Circuiti analogici e digitali separati che impediscono l'accoppiamento del rumore tra sezioni sensibili e rumorose.

Strategie di filtraggio: I filtri di ingresso multistadio affrontano sia il rumore di modo comune che quello di modo differenziale. Le induttanze di modo comune e i condensatori Y attenuano il rumore di modo comune, mentre gli induttori differenziali e i condensatori X indirizzano le emissioni di modo differenziale.

Messa a terra e schermatura: la messa a terra a punto singolo impedisce i loop di terra mantenendo l'isolamento. La messa a terra del telaio fornisce una schermatura elettromagnetica che garantisce la sicurezza elettrica. L'incollaggio tra PCB e chassis richiede un'attenta progettazione evitando percorsi di accoppiamento del rumore.

Produzione e assemblaggio di PCB per il controllo del motore

I PCB per il controllo dei motori richiedono tecniche di produzione specializzate in grado di gestire correnti e tensioni elevate, mantenendo al contempo qualità e affidabilità. I processi di assemblaggio devono ospitare componenti di potenza di grandi dimensioni che garantiscano la gestione termica.

Considerazioni sulla produzione: i design multistrato forniscono piani di alimentazione e di massa dedicati per una distribuzione pulita. Le tracce ad alta corrente richiedono ampie larghezze di rame o più strati paralleli. La capacità di corrente di via deve essere calcolata in base alle dimensioni e alla quantità per i collegamenti ad alta corrente.

Selezione dei componenti: I dispositivi di alimentazione devono essere classificati per le condizioni peggiori con margini di sicurezza adeguati. I gate driver richiedono un'adeguata potenza di azionamento per le frequenze di commutazione previste. I componenti passivi devono gestire correnti di ripple e tensioni a frequenze operative.

Assemblaggio e controllo qualità: i componenti di potenza di grandi dimensioni richiedono profili di riflusso specializzati per evitare danni termici. I test in-circuit verificano il posizionamento e la connettività dei componenti. I test funzionali sotto carico convalidano le prestazioni in tutti gli intervalli operativi.

I nostri servizi di [assemblaggio chiavi in mano] (/products/turnkey-assembly) forniscono soluzioni di produzione complete dalla fabbricazione di PCB fino al collaudo finale, garantendo sistemi di controllo motore affidabili. I file di progettazione possono essere verificati utilizzando il nostro visualizzatore Gerber prima della produzione.

Domande frequenti

D: Qual è la differenza tra i PCB di controllo del motore BLDC e AC? I controller BLDC utilizzano la commutazione a sei fasi o sinusoidale a tensioni più basse, mentre i convertitori di frequenza gestiscono tensioni più elevate con algoritmi più complessi e componenti di filtraggio più grandi.

D: Come si riducono al minimo le EMI nelle applicazioni di controllo dei motori? Layout PCB corretto che riduce al minimo le aree del loop, filtraggio multistadio, tecniche di messa a terra corrette e custodie schermate per applicazioni ad alta potenza.

D: Quale gestione termica funziona meglio per gli azionamenti ad alta potenza? PCB con anima in metallo, vie termiche, dissipatori di calore esterni e raffreddamento ad aria forzata. Il monitoraggio termico consente la protezione e l'ottimizzazione delle prestazioni.

D: Come si selezionano i dispositivi di potenza per il controllo del motore? Considerare i valori nominali di tensione/corrente con margini di sicurezza, le caratteristiche di commutazione per la frequenza prevista, la resistenza termica per la dissipazione di potenza prevista e le opzioni del pacchetto per la gestione termica.

D: Quali test sono necessari per la convalida del PCB di controllo del motore? Verifica elettrica, caratterizzazione termica, test di conformità EMC e test di carico del motore su tutti i campi operativi con convalida ambientale in condizioni industriali.